(中国电建江西省电力设计院有限公司,江西 南昌 330000)

摘要:水上光伏电站凭借其上层光伏发电,下层水产养殖模式,成为光伏新能源开发建设的主流。水上光伏项目涉及的材料运输与设备安装都是在水中运行,从而造成了水上项目具有施工难度大、施工效率低的特点。依托抚州市东乡区詹圩镇一期30MW、二期50MW渔光互补项目,提出解决在施工过程中吊装效率较低的方案。

关键字:渔光互补;水上吊装;吊装效率

Improve the hoisting efficiency of floating photovoltaic power plants

Ruimin Guo;Mingfei Wei;Ming Xu;BaoJianLi

PowerChina Jiangxi Electric Power Engineering Co., Ltd.Nanchang city,Jiangxi Province

Abstract:The floating photovoltaic power station has become the mainstream of photovoltaic new energy development and construction with its upper photovoltaic power generation and lower aquaculture mode. The material transportation and equipment installation involved in the floating photovoltaic project are all operated in the water, which causes the floating project to have the characteristics of difficult construction and low construction efficiency. Relying on the first-phase 30MW and second-phase 50MW fishery and solar complementary projects in Zhanwei Town, Dongxiang District, Fuzhou City, a solution to the low hoisting efficiency during construction was proposed.

Key words: Fishing and light complementary Water hoisting Hoisting efficiency

1前言

近年来,我国的光伏行业发展态势迅猛,如农光互补、林光互补、渔光互补等,其中尤以渔光互补的水上电站成为国内市场上的一大亮点[1]。

渔光互补光伏电站具有上层光伏发电,下层水产养殖的优点,深受企业的青睐。然而,水上光伏项目的选址十分重要,一般含有以下几个原则[2]:

(1)符合当地的整体规划;

(2)选址所在地太阳能充足;

(3)具有良好的水文地质、接入电网、交通运输和施工作业条件。

水上光伏项目所有设备材料的运输及施工安装都是在水中进行,必须要选择合适的吊装船。吊装运输船是水上作业平台和钻探设备安装、运输的主要工具。水上作业平台的各个部件和设备、管材都必须经过吊装运输船运到指定位置[3]。水上管桩布置紧密,施工区域不具备大型运输船(船吊)进出条件,且施工场区受水位、环境气候影响非常大,短期水位变化频繁。这些因素都会给施工造成困难,降低施工效率。作为大型水上光伏项目,大型设备的水上运输安装安全、效率以及适应多水位运输安装能力成为一大难点。传统的船吊吊装存在水域局限性、操作难度大、施工成本极高等弊端。在工程施工过程中,由于传统浮吊船质量大、体积大、变向的转弯半径大,对主航道的宽度和库区水位要求比较高。作业水域有时无法容纳浮吊船进行吊装,因此必须进行航道挖掘,无形中造成施工成本增加。即使有时候浮吊船能够进行绕行,也会增加施工作业时间,造成吊装效率下降。

本文依托抚州市东乡詹圩镇一期30MW(下文简称一期工程)、二期50MW项目(下文简称二期工程),提出了解决吊装效率较低的方案。

2一期工程情况

一期工程位于东乡区詹圩镇北楼水库,水库光伏区为内陆水库,水下地形较为复杂,库区地形落差达到3~4m,水位深浅不一,规划的运输主航道深处水位有3m,浅处只有0.5m。

2.1一期工程吊装结果

水上光伏项目最大的吊装难点是箱变、集中式逆变器或箱逆变一体机、箱逆变钢平台。一期工程主要采用传统吊装方案,即租用较大型的吊装船进行作业。表1为一期工程吊装效率及成本表。

表1

一期工程吊装效率及成本表

序号 | 项目内容 | 数量 | 用时 | 平均 |

1 | 箱逆变吊装 | 11台 | 28天 | 2.5天/台 |

序号 | 项目内容 | 数量 | 成本 | 平均 |

1 | 水挖机清理航道 | 10台班 | 30000元 | 3000元/天 |

2 | 拆除及恢复 | 40工时 | 12000元 | 300元/天 |

3 | 浮吊船租赁费 | 28 | 19600元 | 7000元/天 |

4 | 吊装人工费 | 56工时 | 22400元 | 400元/天 |

总计 | 260400元 | 18600元/台 |

2.2工程调查

一期工程施工耗时较多,成本花费较大,因此有必要对一期工程施工情况进行调查。结果显示:

(1)一期工程北楼水库,靠近岸边出都是滩涂或沼泽,库区地形落差达到4米,库区水深浅不一,传统吊装船吃水深度一般较大,个别吊装点无法航行。

(2)一期工程库区能建立大型吊装的码头只有一个,由于大型吊装船体积比较大、吃水深,只能在主航道通行,而光伏区的主航道有多个航道,有些航道浮吊船难以通行,需要绕行和转向,造成撞击损坏管桩7根,造成不必要的损失,#11箱逆变吊装时浮吊船无可进入的航道,拆除了3组组件、支架及管桩(83.16kW),空出一个有足够水深的航道方完成了箱逆变一体机的吊装工作。

(3)#4箱变吊装船勉强到达吊装点,但是试吊时吃水深度增大,船底部分触底,出现浮吊船切斜现象,放弃吊装。

(4)一期工程共计11台箱逆变一体机,采用传统吊装船进行吊装,由于部分航道需要挖掘、部分管桩拔除、支架及组件拆除需拆除花费了大量时间,完成全部吊装总工用时27天.,其中11台箱逆变一体机有5台吊装航道通行无障碍,吊装时间用时5天,航道清理用时10天,拆除组件、支架及管桩花费时间3天,其余6台用时陆续用时9天。

2.3结果分析

根据以上的调查结果并进行分析,确定了造成吊装效率较低的因素,并对这些因素进行划分归类。

(1)末端因素一:工序安排不合理,造成相互制。

确认标准:耗时占比30%以上。

确认过程:通过对所调查光伏电站工程,工序的合理安排对于施工至关重要,一个合理的工序安排会避免很多交叉作业和不必要的返工。一期工程就是因为箱逆变一体机吊装工序安排在组件和支架安装工序之后,造成不必要的拆除和返工,此工序安排不合理造成的耗时比占37%。

结论:要因。

(2)末端因素二:施工方案制定不合理。

确认标准:满足现场施工管理要求。

确认过程:查阅现场施工方案,现场制定的施工方案没有结合现场实际情况编写,方案就是照抄类似项目的范本,没有进过深思熟虑。一个完善的施工方案,需要分析多方制约因素,包括码头分布、库区水位、航道选择、吊装船选择、吊装方式选择,天气影响、环境影响、交叉作业、设备到货进度、工序安排协调等待,这样才能有效的规划吊装通行路线提高吊装效率。

结论:要因。

(3)末端因素三:吊装设备老旧,故障多。

确认标准:满足现场施工需求。

确认过程:经过现场调查,浮吊船均是定期保养,设备运转性能良好。

结论:非要因。

(4)末端因素四:吊装设备选择不合理。

确认标准:满足现场施工需求。

确认过程:根据现场调查,现场采用的吊装设备是传统的30T浮吊船,如图1所示,由于体积大,吃水深,适用于湖区或库区水位高,通行无障碍的水上光伏项目,而在调查项目现场,库区水位高低不一,很多区域无法满足船体通行,需要开挖航道,严重制约吊装效率。

图1 浮吊船

(5)末端因素五:吊装设备针对复杂环境的改造可拓展性不高。

确认标准:满足现场施工需求。

确认过程:现场传统浮吊船是成品设备,且为租用,没有现场改造的可能,例如,当库区水位刚刚好是在浮吊船通行水位的临界点,如能现场改造,可以外延增加浮体,减少船体的吃水深度,这样就可以通行,不用去重新挖航道,提高效率。

结论:是非要因。

(6)末端因素六:吊装人员经验不足。

确认标准:参与过至少过一个类似项目。

确认过程:小组成员对现场施工人员的工作经验进行调查统计。现场吊装班组属于比较经验丰富的班组,参与过4个类似工程吊装。

结论:非要因。

(7)末端因素七:现场碰到问题不能及时有效处理。

确认标准:现场技术负责人有丰富的类似工程经验。

确认过程:小组成员对现场施工技术负责人的工作经验调查,现场应急变通能力还是欠缺,碰到的稍微棘手问题不能及时出具有效的解决方案,往往是开会讨论再确定方案,无形中降低了效率。

结论:是非要因。

(8)末端因素八:航道不通畅。

确认标准:耗时占比30%以上。

确认过程:小组人员调查,施工过程中,产生了大量的航道清理工作,同时清理航道最终完成吊装后,航道左右堆积的泥土又严重影响了后期其它设备安装船的通行,造成其它工序施工的很大不便,耗时占比达到42%。

结论:是要因。

(9)末端因素九:恶劣天气影响。

确认标准:雷雨及6级以上大风禁止吊装。

确认过程:小组人员调查,吊装期在9月份,现场无雷雨及大风天气影响作业。

结论:是非要因。

对以上九种因素进行整理,形成原因确认表,见下文表2。

表2 原因确认表

序号 | 末端因素 | 确认方法 | 确认内容 | 确认标准 | 结论 |

1 | 工序安排不合理,造成相互制 | 现场调查 | 施工现状和施工图 | 耗时占比30%以上 | 要因 |

2 | 施工方案制定不合理 | 查阅资料 | 水上吊装及运输方案 | 满足现场施工管理要求 | 要因 |

3 | 吊装设备老旧,故障多 | 现场调查 | 调查使用设备的运转情况 | 满足现场施工需求 | 非要因 |

4 | 吊装设备选择不合理 | 现场调查 | 调查吊装设备的类型和适用性 | 满足现场施工需求 | 要因 |

5 | 吊装设备针对复杂环境的改造可拓展性不高善 | 现场调查 | 调查吊装设备的兼容性 | 满足现场施工需求 | 非要因 |

6 | 吊装人员经验不足 | 现场调查 | 人员培训及施工经历 | 参与过至少过一个类似项目 | 非要因 |

7 | 现场碰到问题不能及时有效处理 | 现场调查 | 现场困难的处理能力和实效性 | 现场技术负责人有丰富的类似工程经验 | 非要因 |

8 | 航道不通畅 | 现场调查 | 实测清理航道耗时比 | 耗时占比30%以上 | 要因 |

9 | 恶劣天气影响吊装 | 现场调查 | 是否有雷雨及大风天气 | 雷雨及6级以上大风禁止吊装 | 非要因 |

3二期工程情况

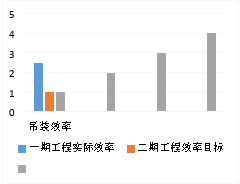

二期工程位于东乡区詹圩镇九龙水库,该水库也属于内陆水库。相比之下,二期工程的水库地形更加复杂,库区水位深浅不一,且有近一半的主航道水深在0.5~0.9m不等。二期建设安装容量为50MW,箱逆变一体机采用3150kVA,单台重量约19吨,共计14台。在一期工程中,未先制定好良好的方案措施,导致施工作业成本增加,施工效率降低。为避免二期工程出现一期的情况,为了提高吊装效率和节约吊装成本,建立一种经济、高效、安全可靠的水上吊装方案;从吊装环境分析、吊装设备优化、吊装方案优化、人员合理安排等角度出发寻求提高吊装效率的途径。因此,在进行吊装之前,二期工程项目部制定了一个目标:将一期工程的单台平均吊装时间从2.5天/台缩短到1天/台,吊装成本从1.86万元/台降低至1万元/台,其吊装效率与成本对比图见下图2。

图2 吊装效率与成本对比图

3.1方案制定实施

水上光伏施工传统工序流程一般如下图3:

图3 传统工序流程图

按照传统工序进行施工时,其成本测算分析及吊装效率表如表3:

表3 吊装效率及吊装成本分析表

序号 | 项目内容 | 数量 | 用时 | 平均 |

1 | 箱逆变吊装 | 14台 | 14天 | 2.1天/台 |

2 | 航道清理时间 | 40台班 | 15天 | |

序号 | 项目内容 | 数量 | 成本 | 平均 |

1 | 水挖机清理航道 | 40台班 | 120000元 | 3000元/台班 |

2 | 浮吊船租赁费 | 29 | 20300元 | 7000元/天 |

3 | 吊装人工费 | 56工时 | 22400元 | 400元/天 |

总计 | 345400元 | 24670元/台 |

总结一期工程的经验,项目部发现只有保证吊装的时候有良好的通行通道,确保吊装设备能够无障碍到达吊装点进行安全吊装,才能够实现二期工程的目标。因此,在对二期工程的水库进行详细的调查,最后制定了以下两个方案。

方案一:提前采购箱逆变一体机,合理安排工序。

结合现场水深测量数据,项目部提供的方案流程如下:

图4 施工工序流程图

该方案优先将箱逆变一体机的基础管桩施工到位后立即开始箱逆变一体机的吊装工作,此时库区视野开阔,航道可以自行选择。即使个别吊庄点通行遇到困难,可安排水挖机局部清理,会极大的提高吊装效率同时节约吊装成本。如按照该方案进行施工,其成本分析测算和吊装效率见下表4。

表4 吊装效率及吊装成本分析表

序号 | 项目内容 | 数量 | 用时 | 平均 |

1 | 箱逆变吊装 | 14台 | 8天 | 0.8天/台 |

2 | 航道清理时间 | 3台班 | 3天 | |

序号 | 项目内容 | 数量 | 成本 | 平均 |

1 | 浮吊船租赁费 | 11 | 77000元 | 7000元/天 |

1 | 水挖机清理航道 | 3台班 | 9000元 | 3000元/台班 |

2 | 吊装人工费 | 32工时 | 12800元 | 400元/天 |

总计 | 98800元 | 7000元/台 |

方案二:选择完全适用于现场的吊装设备、编制科学的吊装方案。

项目部工作人员在实地调查期间,详细记录了水库周边的工作环境,并在查阅其他水上光伏安装工程资料后,提出了自行加工完全适用于现场的水上光伏箱逆变一体机运输就位船组的办法,并经过讨论论证,可以满足现场吊装质量,并节约成本。

具体的组装方法如下:

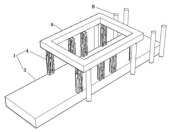

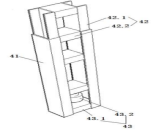

水上光伏箱式变压器或逆变器安装船组包括平台运输就位船1和箱逆变运输就位船2,实现将安装平台A就位至基础管桩B上以及将变压器或逆变器就位至安装平台上,其中平台运输就位船1通过平台运输船体3将安装平台A移至基础管桩B位置,通过液压升降机构4带动安装平台A升降,改变安装平台A所在高度,将安装平台平稳就位于基础管桩上,实现基础平台在基础管桩上的安装就位;箱逆变运输就位船2通过箱逆变运输船体5将变压器或逆变器运输至安装平台侧边,通过承载架6与安装平台的水平搭接,将变压器或逆变器移动至安装平台上,实现变压器或逆变器在安装平台上的安装就位。

图5 水上光伏箱逆变安装船组示意图

图6 液压升降示意图

图7 俯视图

图8 剖视图

该方案实现安装平台在基础管桩上的安就位和变压器或逆变器在安装平台上的安装就位,相比传统船吊吊装,操作更简单,适用区域更广、施工成本更低且工作效率高,解决了水库、湖泊受环境气候影响水位变化较大,由管桩桩基作为设备基础的水上光伏设备就位的难题,确保箱逆变在水上安全可靠地运输。

二期工程最后按照制定的方案二进行施工,其成本及吊装效率结果见下表;

表5 吊装效率及吊装成本分析表

序号 | 项目内容 | 数量 | 用时 | 平均 |

1 | 箱逆变吊装 | 14台 | 10天 | 0.8天/台 |

序号 | 项目内容 | 数量 | 成本 | 平均 |

1 | 运输安装船加工费用 | 1 | 88000元 | / |

2 | 吊装人工费 | 40工时 | 16000元 | 400元/天 |

总计 | 104000元 | 7430元/台 |

3.2方案对比分析

为增强对比效果,将传统工序与方案一中的成本及效率结果绘制成下图:

图9 成本与吊装效率对比图

从以上分析对比可以看出,改变施工工序后,施工效率将提高了260%,成本下降了350%。

一般EPC总包合同签订后才会开始设备和施工招采工作,此时间一般会在15-20天内完成,然后就会立即就会开展试桩工作,试桩合格后就是大面积开展桩基施工,而箱逆变一体机从签订技术协议到生产完成需要70天以上。经过调查,80%以上项目是采用常规施工工序流程进行施工的,招投标时间加上

EPC合同签订时间,再加上施工单位招采时间及施工准备时间,这个过程一般会超过60天,可以采用施工工序流程图4进行施工,彻底解决复杂地形水上光伏箱逆变一体机吊装难的问题,达到高效低成本吊装的目的。然而,设备供货满足不了方案的要求,可以给予后续有条件的工程作为借鉴方案。

在实施方案二后,将方案二与方案一、传统工序施工结果进行对比,可得下图:

图10 成本与吊装效率对比图

由文中的前表、前图可知,方案二的提出,有效地解决了二期施工过程中吊装效率及成本的问题。相比一期工程,箱逆变一体机的单台吊装成本冲1.86万元/台下降到了0.74万元/台,成本降低了250%,吊装效率由2.5天/台提升到了0.8天/台,效率提高了310%,。

4结论

项目部工作人员在凭借一期工程积累的经验,在二期工程中逐步细化优化解决方案,能有效减少返工时间和交叉作业的影响,减少了人员投入,同时现场加工的箱逆变安装运输设备还可以继续为后续工程适用,带来间接经济效益。

二期工程成功解决了复杂现场水上光伏吊装难题,丰富了吊装经验,为同类型的工程建设提供了解决问题的实例参考。

参考文献:

[1]张木梓,王艺澄.全球水上光伏产业的发展现状及市场前景分析[J].太阳能,2020(07):19-24.

[2]石涛.水上光伏电站站址选择及总平面布置设计要点探讨[J].太阳能,2021(06):50-57.

[3]刘振杰.水上作业平台的制作及在水库库区勘探中的应用[J].探矿工程(岩土钻掘工程),2007(10):43-45.

作者简介:郭瑞敏(1986-),男,山西太原,工程师,从事工程项目建设与管理。