(湖北三鑫金铜股份有限公司 湖北大冶 435100)

摘要:地下矿山采矿为了兼顾安全、效率等因素,往往分为多步骤采矿。二步采在矿山采矿中既要兼顾回收一步采残矿,又要兼顾充填体垮落、一步采未接顶空区地压等综合因素,较一步采技术复杂性和难度大大增加。论文中优化方案是经过多年井下现场试验总结而出的,对二步采采场控制顶板冒落、充填体垮落、上下盘废石混入等有较好的管控作用,该方案实操性强,运用范围广,在公司已经全面推广实施。

1.矿山概况

湖北三鑫金铜股份有限公司拥有鸡冠咀和桃花嘴两大矿床,矿床类型为矽卡岩型。矿石类型主要为铜金矿石、铜金铁矿石、铜(硫)矿石等,围岩类型主要为矽卡岩、大理岩、石英正长闪长玢岩等,矿石稳固,围岩中等稳固。

公司井下中深孔采矿一般分为两步骤回采,即先矿房,后矿柱。采用HT72深孔凿岩机,孔径60~75mm,采用BQ-100型装药器,深孔爆破后,矿石爆落至底部堑沟,由WJD1.5m³电动铲运机出矿,最后通过中段溜井转运至矿仓。

2.一步采现状

2.1采场回采顺序

采用先矿房后矿柱,先上部中段后下部中段的整体回采思路。矿房和矿柱间隔布置,矿柱回采期间两边为已回采完毕的充填体。二步采需要兼顾充填体垮落造成的贫化及一步采欠采的矿石回收,技术和管控难度更大。

2.2一步采回采方案

为避免采场空区垮落范围过大,造成较大安全隐患,一步采采场顶板设计至上一个中段的底板,上下盘矿岩接触带不会施工超界孔,减少上下盘岩石垮落,避免贫化且能保证安全。

2.3一步采回采现状

由于深孔孔底难以实现满孔装药加之部分钻孔可能存在堵孔现象,造成爆破形成的空区形态呈现收缩趋势,导致最后爆破的炮孔排线效果欠佳,且采场顶板也多有欠采的情况(见图1)。

更为严重的是,部分采场上下盘岩性较差且存在构造带,遇到爆破扰动、水的影响、采场空区应力释放等因素后,会出现较大规模的垮落。一是向上垮落,甚至与上一分层的巷道垮穿;二是向上下盘垮落,对该分层的上下盘巷道造成破坏。此类采场造成的贫化大且安全问题较为突出。

图1一步采空区形态图

3.二步采优化方案

针对一步采存在的以上问题及弊端,二步采采场回采进行了如下方面的优化,并取得了非常理想的效果。

3.1围岩垮落及欠采优化治理

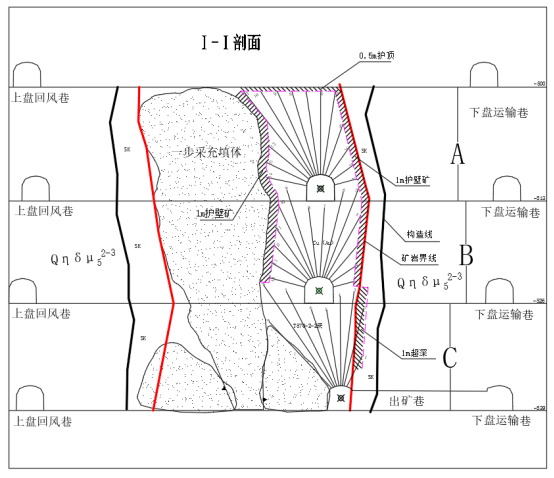

针对空区顶板及围岩垮落对中段生产造成的安全隐患及采场的贫化。二步采根据采场矿岩性质、产状构造、完整性等综合考量,将采场上下盘不同分层、不同区域分别预留不同厚度的保护矿壁,随着爆破的进行,空区体积的逐渐增加,应力会不断向上下盘集中,此时最先受力且发生破坏的就是保护矿壁,该优化治理的原则即是找到护壁矿最大限度垮落、岩石最小限度破坏的临界点。

A、B分层前12m段(该段暴露时间最长、受应力作用最大)预留0.5~1.0m厚的护壁矿,中间12m段不留护壁矿(避免出现欠采的情况),最后12m超深0.5~1.0m(对前24m深孔放炮的纠偏,若前24m放炮效果不佳或无垮落,存在欠采,则最后12m可以通过优化深孔爆破网络,对前24m的欠采矿进行爆破扰动并保证后12m不欠采)。

C分层属于与底部出矿堑沟相连接的分层,有大部分崩落的矿石会积压在该分层,且C分层往往最后崩落,围岩暴露时间最短,破坏最小,为减少矿石损失,超深0.5~1.0m爆破(见图2)。

3.2充填体垮落优化治理

充填体垮落治理原理与3.1围岩垮落治理基本相似,在A、B分层的前12m留设1.0m护壁矿,最后24m留0.5m护壁矿。C超深开采0.5~1.0m。C分层留设的原理

是,由于C分层的超深开采,A、B分层未爆下的护壁矿,底部无支撑,最后通过爆破扰动和空区地压使护壁矿垮落,同时又避免了充填体的过度扰动和垮落(见图2)。

图2护壁及护顶矿留设示意

3.3采场超采及顶板垮落优化治理

无论对于岩性良好、一般或较差的采场顶板,都需要使用类似于“台阶式”的采场设计方式。以岩性差的顶板为例,为避免顶板垮落严重,在采场顶板的前段留设0.5~1.0m护顶矿,中段不留护顶,后段超高0.5~2.0m开采。前段暴露时间长,受力大,垮落的情况较为严重,护顶矿即是预留的顶板垮落厚度(即是爆破松动层)。对于后排爆破空间比前排爆破空间小的问题,则可采用同排炮孔先爆中间,后爆两边的方式,通过增加自由面来实现设定的爆破效果。岩性好的采场则需要超深开采(见图3)。

图3顶板回采高度示意图

4.应用效果

事实证明,该优化方案是切实经济可行的。不仅能更安全高效回收矿石,还能在很大程度对一步采残留矿进行部分回收(矫正)。

4.1经济效益

(1)减少了两个矿体回采边界收缩,后期重新施工采矿巷道工程,节约工程费4.5万元。

(2)避免了充填体约1700t,废石约1500t垮落,节约运输、提升、选矿等吨矿综合总成本16万元。

(3)有效避免了空区向上部中段垮落,由此产生的新增充填门、充填料浆、充填钻孔等的费用7.1万元。

4.2安全效益

(1)采场顶板及上下盘围岩的垮落,可能会对空区周围的作业区造成安全影响,存在贯穿风险,优化方案能有效降低甚至杜绝此类风险。

(2)采场顶板的相对平整,能够提高空区充填的接顶率,避免地压作用于未接顶空区,导致空区垮落,使井巷或地表发生变形、沉降等安全隐患。

(3)避免了二次回采、残采、掏采等可能存在较大安全风险的资源回收工序。