中铁武汉电气化设计研究院有限公司综合管理部

摘要:高效可行的智能建造技术是实现智慧铁路的强有力保障,智能化建造工装和信息化管理手段是实现工程智能建造的根本途径。本文在分析国内外铁路建造技术的基础上,通过对中铁武汉电气化局智能建造技术应用实践,总结其在铁路“四电”工程建造过程中实施智能建造的成功经验和主要成效,为我国企业实施智能建造提供经验和参考借鉴案例。

关键词:智能高铁 建造工装信息化管理

一、国内外发展现状

(一)国外铁路发展现状:

近年来,世界各国铁路都面临着客货运输需求增长快速化的挑战。在铁路基础建设能力相对传统的前提下,通过采用新一代智能建造技术大幅提升铁路建造效率、优化产品品质、提高安全水平已成为各国铁路发展的必经之路,铁路智能化已经成为世界铁路未来发展的重要方向。在此背景下,法国、德国、瑞士、英国、澳大利亚、美国、加拿大、日本、韩国等国家铁路相继提出了数字化与智能化发展的战略规划。

德国铁路选择了iTWO 5D BIM 平台开启数字化变革之路,已经有 63 个iTWO 5D BIM项目,如慕尼黑中央车站、Bahnhof Horrem车站、科隆ICE( 德国城际高铁)工厂、Rastatter 隧道、Filstal大桥等。法国国家铁路公司提出数字化法铁(DIGITALSNCF)战略,通过加强工业互联网建设,构建连通列车、路网和站房三大区域网络。日本JR东铁路公司充分发挥物联网、大数据、人工智能等技术创新作用,在安全保障方面,通过利用物联网、大数据、人工智能等技术,捕捉事故的预兆,挖掘难以预知的风险,以便事先采取对策;在运维方面,推进“状态修”体系的实用化,通过智能化技术创新来改变运用和维修成本的结构,实现“人与系统”密切结合的工作模式。

(二)国内铁路发展现状:

1.铁路发展规模

“十二五”以来,随着国民经济快速发展,铁路建设呈现大规模增长态势。从2014年开始.铁路固定资产投资连续6年保持在7500亿元以上,铁路运营里程快速增加。2021年,国务院印发的《“十四五”现代综合交通运输体系发展规划》中,重点表示加快完善“八纵八横”高速铁路网;有序拓展普速铁路网覆盖;积极推进城市群都市圈城际铁路和市域(郊)铁路发展。截至2020年底,中国铁路运营里程达到14.63万公里,其中高速铁路3.79万公里,高铁运营里程约占全球70%以上,成为了世界上高速铁路运营里程最长、运营速度最高、运营场景最为丰富的国家。国家《“十四五”铁路发展规划》中明确,预计2025年底全国铁路营业里程将达16.5万公里左右,其中高速铁路(含部分城际铁路)5万公里左右、覆盖95%以上的50万人口以上城市,基本形成“全国123高铁出行圈”,更好满足人们美好出行需要。

2.智能建造技术的应用。

目前,智能建造在很多铁路建设中都有应用,例如拉林、郑万、武九、京沈等等,其中京张高铁的应用最为全面。它采用了云服务、物联网、大数据、人工智能、移动互联网、BIM 等先进技术,通过信息的全面感知、安全传输、融合处理和科学决策,运用智能建造技术,打造智能车站、智能列车、智能线路,实现了旅客智能出行、铁路智能运输和运营管理。

京张高铁智能化内容有60余项,包括智能平台,智能建造、智能装备、智能运营四大部分,这四块内容也是目前智慧铁路的基本架构。

京张高铁在铁路“四电”工程中运用了基于 BIM 的站房可视化设计、施组及虚拟建造技术在清河站、八达岭长城站中采用。基于BIM的智能风险监控系统中的部分功能已在清河站试用。

二、智能建造技术的内涵及研究意义

(一)智能建造技术的内涵

智能建造是指在建造过程中充分利用智能技术和相关技术,通过应用智能化系统,提高建造过程的智能化水平,以减少对人的依赖,达到安全建造的目的。部分学者的文献中将其定义为“以建筑信息模型、物联网等先进技术为手段,以满足工程项目的功能性需求和不同使用者的个性需求为目的,构建项目建设和运行的智慧环境,通过技术创新和管理创新对工程项目全生命周期的所有过程实施有效改进和管理的一种管理理念和模式”。总而言之,智能建造技术就是将“信息化”和“智能化”两个理念深度融合的一种建造方式。

(二)智能建造技术的研究意义

1.理论意义

从战略上看:在现代信息技术呈爆炸性增长以及人工智能技术不断取得突破性进展的背景下,智能建造技术的研究工作已经在世界范围内全面开启。研发智能建造技术不仅契合当下愈加高标准、高效率的铁路“四电”工程建设,还更加满足于铁路“四电”未来发展方向以及中铁武汉电气化局“四电+”战略的发展需要。

从需求上看:国内铁路‘四电’工程市场竞争激烈,公司必须立足创新,才能巩固自己在行业的竞争优势。“十四五”以来,对铁路智能化建设要求逐渐提升,工程趋于现代化、大型化和复杂化,涉及生态环境敏感、综合性工程较多等问题,传统的铁路工程建设管理模式及作业手段以及无法满足工程需要,在铁路智能建造技术的研究方面加大筹码是提高市场竞争力、决定市场占有率的必然手段。

2.实践意义

中铁武汉电气化局在中老铁路项目中利用大数据、云计算、物联网、BIM等新技术,打造了两大数字化平台、七大智能工装,实现了工程建设全过程数字贯通,让电气化铁路建设更具高效与智能。

智能建造技术提高了施工生产效率。通过将自动化与铁路“四电”作业相结合,研究自动化吊弦、腕臂预配等设备。不但降低了人力成本、提高生产效率,还大大提高了生产的精准度。

智能建造技术优化了工程管理流程。通过将BIM与数字化相结合,建立了BIM应用平台。随着施工过程推进,实时增减信息量,在信息收集-传输-分析-应用-反馈整个闭环过程中,依托BIM模型与数字化实时更新,使得施工过程可视化、信息透明化。动态可控的模型能极大的提高施工进度控制、较少返工、提高工作效率。

智能建造技术提升了铁路建设数字化水平。将物联网、大数据、云计算相结合,建立了调度指挥大数据平台,能够提供信息感知、 数据采集、 辅助决策、 精细化施工与管理全流程服务,从“人、机、料、法、环、测”等方面全面强化质量管理数字化能力。

三、智能建造技术应用实践

(一)调度指挥大数据平台

1、应用概况

中铁武汉电气化局自2014年重组建立以来,企业营业额逐年稳步提高,工程项目遍及全国各地。在参建工程越来越多、管理跨度越来越大、技术力量越来越紧张的情况下,施工现场逐渐出现信息反馈不及时、不准确、不规范,信息传输不通畅,现场管理混乱、低效,统计分析不科学、不严谨、不全面的情况。

调度指挥大数据平台应用图

为解决这些问题,中铁武汉电气化局研发了施工生产调度信息系统,将集团公司、子分公司、项目部各层级的计划、统计、调度工作全部流程涵盖在内,集物联网、大数据、云计算于一体,使调度管理工作走向信息化、自动化、智能化。以中铁武汉电气化局自主研发的智能调度指挥系统为核心,优化进度、安全、物资、机械设备管控及调度指挥、视频监控、物联网管理等功能。平台整合了项目管理信息、配合以BIM模型的工程实体参数,通过互联网实现信息共享、数据互通。

(二)BIM技术应用平台

1、应用概况

中铁武汉电气化局与西南交大联合研发的铁路四电BIM技术应用平台,采用了模型轻量化、数字驱动技术,实现了模型大场景漫游和参数化调整,可直观的进行深化设计交底以及便捷的数字提取应用。

BIM现场应用图

2、经济效益

该平台应用在玉磨、张吉怀、黄黄、安九和峨米等项目中,为牵引变电所、接触网、机械租赁费及构件加工等施工环节节约费用,累计节约成本302万元。

(三)接触网腕臂自动预配平台

1.应用概况

接触网腕臂自动预配平台采用双集装箱式结构,操作人员将计算数据导入该平台的控制系统,便能全自动预配钢管腕臂及铝合金腕臂。在设计上,预配平台使用了模块化式的结构设计方案,针对国内腕臂形式多、零件种类多的情况,配置了不同的模块进行更换,可适应多种形式的腕臂预配。在中老铁路项目的运用中,针对中老铁路160时速接触网专业的特点,对平台进行了零部件适应性调整和数字化改造,使之能与大数据平台信息交互,更加具备“智能化”和“数字化”的特点。

接触网腕臂自动预配平台现场应用图

2.经济效益

预配平台在工作中只需要2名操作人员,平均4分半钟预配一套腕臂,较传统方式提升工效50%以上。目前,该设备已在中铁武汉电气化局连镇铁路、黔张常铁路、潍莱高铁、张吉怀高铁、黄黄高铁、安九高铁、汉十高铁等十余个项目的接触网腕臂预制作业中进行应用,累计节约成本301余万元。

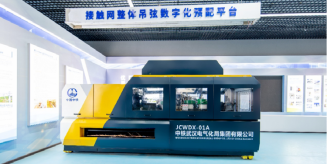

(四)接触网整体吊弦数字化预配平台。

1.应用概况

接触网整体吊弦数字化预配平台将手工联合制作的工序集成为全自动生产工序,采用全液压伺服控制系统,精确定位,根据输入数据,一次成型完成整根吊弦线的预配,避免人工制作的错误,提高效率,实现吊弦线的工厂批量化生产加工。平台将传统的手工联合制作的工序集成为全自动智能生产工序;通过软件计算实现长度的精确控制,实现心形环、压接管、铜鼻子的准确定位;采用三坐标伺服模组,精确定位坐标,实现抓线穿线旋转功能;通过策略设定,实现各模具的动作时序及压力的精确控制;吊弦线校直机构和张力检测机构为一体,节约了机器的整体尺寸;设备为整体箱式吊装整体封装,方便各生产现场的转场运输。

接触网整体吊弦数字化预配平台现场应用图

根据测算,采用该平台生产吊弦每根可节约人工成本2.68元/根。设备在黄黄、潍莱、武黄、张吉怀、磨万、京广等项目中累计节约成本379余万元。

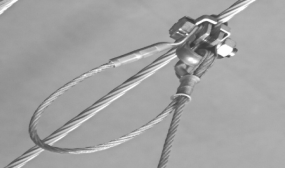

(五)接触网4C检测车

1.应用概况

现行实施接触网悬挂设备工况检查主要是人工巡检方式,效率较低,人为经验影响大。既有接触网自动检测设备大多集中于对接触网悬挂的导高、拉出值,以及弓网接触压力、接触线磨耗等参数进行自动测量,但对接触网悬挂装置故障智能识别鲜有研究应用。因此,公司研制的接触网4C检测车,针对TK1C-01C型接触网检测系统进行升级改造,在原车辆车顶空余平面空间内布设4C检测设备,实现对接触网支持装置、接触悬挂等接触网零部件进行拍照、分析、筛选的功能。

4C检测车主要用于对接触网几何参数进行精确测量和检测,对接触网系统缺陷进行全面识别,帮助检修人员快速找到故障和缺陷。如今,通过信息化改造,已经实现了检测数据的贯通应用,能自动向信息平台反馈最终检测的工程实际数据,通过BIM平台自动修正BIM模型。

4C检测车现场应用图

2.经济效益

目前,该设备已经在玉磨、济莱项目得到了运用,根据数据测算,使用接触网4C检测车平均每天能节省4.8万元人工成本;接触网4C检测车检测效率是作业班组检测效率的三倍,按作业班组3天进行接触网检测的工作量为基准进行比较,采用接触网4C检测车能节省将近10万元的人工成本。

接触网4C检测车与人工工效对比表 | ||||

项目 | 人工作业 | 4C检测车 | ||

人员 数量 | 每个天窗点(120min)作业量(组) | 人员数量 | 每个天窗点(120min)作业量(组) | |

几何参数 | 3 | 40 | 2 | 1200 |

一杆一档图数据采集 | 6 | 24 | 2 | 1200 |

四、存在问题

(一)设备适用性有待提高

由于“四电”设备厂家多、全国环境复杂,设备型号规格较多,各厂家的零配件尺寸无法保持一致,自动化生产设备在工作时需要根据实际情况频繁地进行调整,直接造成设备适用性不高,限制了在项目施工生产中的进一步推广应用。如:接触网整体吊弦预配平台对中铁建与保德利出厂物料不相适应、济莱料库温度过高时出现液压站高低压串压以及贵南项目与其它项目对铜鼻子与心形环压接方向要求不同等问题;腕臂预配平台贵南项目未充分考虑隧道内外腕臂朝向问题等。

(二)设备稳定性不足

自动化设备多采用模块化设计,各模块相互之间磨合度不足,各子系统配合、协同生产能力欠缺,自动化设备在软件方面还缺少自动监测、自动修复等功能需要进一步优化。这些因素均造成了设备稳定性不足,在现场实际生产过程中,一定程度上影响了现场的施工节奏。如吊弦预配平台误差精度要求为±1.5mm以内导致设备上料模块精细,在物料有毛刺、划痕时容易出现上料机械卡滞、现场环境恶虐时出现光电传感器失灵等情况。

(三)智能化程度较低

(1)已研发的部分智能化工装智能化程度较低:如4C检测车只具备接触网悬挂成像采集、几何参数静态测量、一杆一档归集功能,无法智能识别图像缺陷以及接触网硬点、网压;吊弦预配平台无法一键修复故障、辨别压接合格等问题;腕臂预配平台切料机械,不能优先匹配最佳剩料,造成物料浪费等问题。

(2)施工阶段智能化工装设备依旧薄弱:虽然接触网腕臂预配平台、整体吊线数字化预配平台等设备已经具备了全自动化的功能,但在“四电”工程 “腕臂吊装”“放附加导线” “电缆放线”“设备基础制作” “信号布线”等多种作业内容中依然以人工为主,自动化、智能化程度低,工人作业强度和劳动风险高。

(四)基于物联网的基础设施智能运维一体化程度还不够

在铁路“四电”工程建设进行大量研究和实践的基础上,虽然部分单项工程已实现数字化施工技术,打造了“两大平台、七大工装”的智能建造集群,但整体来看,依旧缺乏具备能耗管理、设施设备在线监测、故障报警、状态预测等多元化使用功能的一体化平台,且目前各管理平台独立运行且管理模式单一、各专业接口不统一、系统间关联性不强等问题已与高质量发展模式不相适应。

五、“四电”工程智能建造技术展望

面向“数字化施工、智能化建造”的战略需求,为推动大数据、人工智能、5G等新一代信息技术在工装设备上的应用,打造智能设备建造平台,助推主业高质量发展,接下来将在工装迭代升级及信息平台建设方面深化推进:

(一)推行工程建设装备智能化,形成具有感知、决策、执行、自主学习、自适应功能的智能建造系统以及网络化、协同化的建造装备,打造单机智能化以及单机装备互联而形成的智能生产线、智能预制场、智能工地,推进工程化和产业化发展。一是提高现有平台适应性、稳定性及智能化,在所属工程对吊弦预配平台、接触网4C检测车进行迭代升级;二是积极开展专业化工装设备、机具研发,开展拉线自动化预配装置、轻型接触网吊柱自动化安装机械、行进式不间断隧道打孔机械等智能化装备研究;三是加强团队机制建设,根据已积累的工装应用数据及问题,建立专业技术团队保障工装现场应用、迭代升级及开发。

(二)推行建设项目管理智能化,探索建造组织模式变革,构建基于BIM技术的综合应用平台,实现项目管理流程再造、智能管控、组织优化,实现建设过程、建设向运营所有信息系统的无缝集成。

六、结语

未来,智能建造技术将在现有的基础上继续延展其广度与深度。要提前做好统筹规划,加快智能建造技术的科研攻关,继续推进智能建造技术纵向发展,完善“四电”工程全生命周期的自动化、数字化与智能化,让关键核心技术占领“四电”工程建设市场的制高点。另外,还要重视现有科研成果的迭代更新工作,进一步完善其稳定性和适用性,深度挖掘经济效益,实现企业高质量的快速发展。