1廊坊中油朗威工程项目管理有限公司

2江苏煜坤建筑安装有限公司

摘要:本文介绍了重庆长江定向钻穿越的基本情况,包括地质情况、使用双钻机进行扩孔施工的原理及施工步骤,优点、注意事项,重庆长江穿越的现场应用情况,供各位读者参考。

关键词:定向钻;扩孔;双钻机。

一、工程背景

重庆渝通天然气管道有限公司建设的南川-两江新区天然气管道工程,管道设计压力6.3MPa,输气能力为 9.8×108Nm3 /a;线路长61.44km。是重庆重点工程之一。

其中长江穿越工程是最重要的节点工程,穿越位置位于重庆市巴南区麻柳嘴镇JL485号桩至渝北区洛碛镇JL486号桩。管径为406.4m,穿越长度为2616.8m,穿越深度116.5m,穿越入土点高程202.1m,穿越管道最低点高程59m,定向钻穿越最深点处与入土点高差为143.1m,定向钻入土角为19°,出土角为11°,曲线段曲率半径为607m。地质主要为泥岩和砂岩。本工程穿越距离较长,穿越较深(为目前穿越最深的工程之一),地层复杂,施工难度很大。我公司对本工程高度重视,反复论证,精心施工。于2022年10月4日开钻,,2023年2月4日完成导向孔。之后开始扩孔,开始扩孔过程中,扭矩偏大,长期维持在90000-100000N.m,偶尔达到105000N.m。我们使用的是XZ6000钻机、钻杆178mm壁厚高强度钻杆。在大扭矩状态下扩孔,钻机和钻杆的负荷很大,扩孔进尺很慢,最慢达到了每根钻杆(9.6m)用时6.5小时,曾经出现过一次钻杆断裂。在此背景下,我们选择了使用双钻机扩孔。施工十分顺利。现将施工介绍如下,供同仁们参考。

二、地质情况

地质条件较为复杂,钻进困难。主要穿越地层为泥岩、砂岩、泥岩砂岩互层,且有伴生石英岩。描述如下:

a、泥岩:紫红色,泥质结构,中厚层状构造,主要由粘土矿物组成,局部砂质含量较高,含砂质团块、条带。

b、砂岩:灰色、灰白色,细~中粒结构,中厚层状构造,主要由长石、石英等组成,钙、钙泥质胶结,局部泥质含量较高,夹泥质团块、条带。

三、原理及施工步骤简介

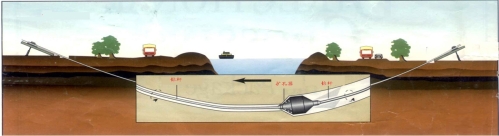

3.1用两台钻机同时进行单条河流扩孔作业,工艺原理是两台钻机输出的扭矩形成合力,主钻机的拉力和辅钻机的推力形成合力,利用合力作用进行扩孔。重点解决了单一钻机施工时遇到大扭矩的情况而致使施工困难的问题甚至卡钻问题。实际操作是:主钻机进行正向旋转并回拖,辅钻机进行反向旋转并推进,给主钻机助力。这样,不但能够降低主钻机扩孔时需要的扭矩、拉力,还能提高扩孔速度,确保工程顺利进行。

施工过程中,各位事业伙伴勇于创新。结合工程的实际情况,提出并尝试了主钻机反转辅钻机正转的做法,使扩孔更加顺利。

3.2为降低扩孔风险,本次采用从入土点向出土点扩孔。出土点场地钻机为主钻机,入土点场地钻机为辅助钻机。泥浆循环系统设置在入土点场地。

双钻机扩孔施工步骤:

(1)辅助钻机安装就位,导向孔钻进。

(2)导向孔钻进完毕,在出土点场地安装扩孔主钻机。

(3)在钻机场地安装扩孔器,进行扩孔施工。

(4)扩孔器后接钻杆与辅助钻机相连接,泥浆全部由辅助钻机泵入。

(5)主钻机进行正常扩孔施工,辅助钻机保持与主钻机相同的转速并进行反转。为确保两侧钻机同时旋转,两侧操作人员保持即时通讯。

(6)辅助钻机扭矩控制:反转扭矩要小于钻杆间的上扣扭矩,防止钻杆滑扣。

(7)辅助钻机推拉力控制:以钻机钻铤缓冲节为参考,钻铤不能完全的伸出去或缩进来,同时观察推拉力仪表,保持数值为零。

四、施工优点简介

应用双钻机对扩技术,减轻了主钻机扩孔扭矩,解决了人工上钻杆速度慢的问题。

3.1在扩孔进行过程中,减小了扩孔器后接钻杆的扭矩

扩孔器后接钻杆扭矩的产生:扩孔器每次进尺一根钻杆,就要在扩孔器的后面接一根钻杆,随着扩孔的进行,后接钻杆的数量也在增加,尤其在复杂地质条件下,会产生较大的扭矩。在穿越施工中,扩孔器后接钻杆产生的扭矩经常被忽略,造成了扩孔进度慢,增加了主钻机的施工负担,增加岩石扩孔器牙轮的使用时间。通过双钻机对扩技术的应用,使后接钻杆产生的扭矩得以消除,加快了扩孔速度,减轻了主钻机的扭矩负担,提高了扩孔效率,加快了施工进度。

3.2排除了扩孔出现台阶及卡钻的风险,使孔洞曲线更加圆滑,增加回拖成功的几率

扩孔器自重较大,以600mm岩石扩孔器为例,重达1.4吨,如果扩孔速度较慢,扩孔曲线则会偏离原孔,出现扩孔台阶,造成卡钻。在岩石硬度较小的地质施工中,出现这一情况的几率较大。双钻机对扩技术的应用,提高了扩孔速度,消除卡钻的风险。

3.3两侧均为钻机,装卸钻杆节约了时间,节省了人力

扩孔器每进尺一根钻杆,其后就要接一根钻杆。单机扩孔的情况下,扩孔器后面的钻杆为人工对接。如有泥浆对注的情况,还要连接泥浆活节、泥浆高压管。辅助钻机节省了人力,提高了上钻杆的效率。

五、现场应用情况

重庆长江穿越用传统工艺扩孔遇到困难之后,从2023年7月上旬开始,我们利用两台钻机同步扩孔,有效解决了钻机扭矩能力不足的问题,降低了工程风险,加快了工程进度,平均扩孔进尺每根钻杆用时从原来的145分钟提高到53分钟,扭矩、拉力平稳,主钻机扭矩维持在5-6万N.m,前场3-4N.m,整个双钻机扩孔过程中,扭矩从未超过7万N.m,保证了施工安全。于11月17日顺利完工

六、其它经验

6.1钻机位置的摆放。在进行长距离大管径施工前,如果确定在扩孔过程中要应用双钻机同步扩孔技术,那么应注意两台钻机具体的就位位置。一般情况下应为,大吨位钻机就位在原钻机场地,作为主钻机使用;小吨位钻机就位在管线场地,作为辅钻机使用,以便在扩孔结束后,由大吨位钻机进行拖管工作。

6.2司钻的工作环境要求。司钻需要集中精力操作,且工作时间较长,应当为司钻创造安静、适宜的环境。禁止其他人员大声喧哗,防止司钻受到惊扰而出现误操作。

6.3扩孔中如扭矩波动大或出现憋死情况时,应沉着应对,不必惊慌。原因是推拉力、扭矩均已设定,不会出现钻杆推弯、脱落等现象。两侧钻机可先停止施工,双方沟通,根据情况重新确定行走速度、扭矩、推拉力。重新开始施工。

6.4主钻机行走不宜过快。钻杆出现卸松现象时,如果主钻机行走快于辅钻机,钻杆会很快脱落。

6.5在施工过程中,无论两司钻配合多么默契,总会有不同步现象,也会出现扭矩出现较大波动现象,这些都是造成钻杆脱落的风险因素,为避免钻杆脱落降低施工风险,必须进行钻杆的预紧工作。司钻可根据实际施工中扭矩变化来确定钻杆预紧的频率。如扩孔每进行20根钻杆预紧一次钻杆。钻杆预紧推荐有两种方式:

1.主钻机侧固定钳、活动钳两钳夹紧钻机动力头保护短节和钻杆,辅钻机侧将扭矩限制钮适度调大,慢慢正转,同时观察扭矩,将孔洞内所有钻杆预紧。以上操作完成后,辅钻机侧固定钳、活动钳两钳夹紧钻机动力头保护短节和钻杆,主钻机侧将扭矩限制钮适度调大,慢慢正转,同时观察扭矩,将扩孔器前面的所有钻杆预紧。

2.主钻机和辅钻机同时正转,转速要慢,同时注意观察扭矩大小,待扭矩达到预紧扭矩时,停滞0.5-1分钟,之后进行适当的反转破力。扭矩可根据扩孔时扭矩具体情况定。

七、结束语

根据经验可以得出结论:使用双钻机同步扩孔,能解决长距离、大口径,复杂地层等超难工程存在的扩孔难题。此举提升了我公司技术水平,我们认为很有推广的意义。现进行总结,供各位读者参考。