(中国铁路北京局集团有限公司石家庄车辆段,河北 石家庄 050000)

摘要:结合实际情况对JC下旁承磨耗板距滚子垂直距离控制进行探讨性试验,以此对JC下旁承磨耗板距滚子垂直距离尺寸控制情况进行探讨,并提出相应的建议。

关键词:转向架;回转阻力矩;JC下旁承;磨耗板距滚子垂直距离;

摘要

随着国家经济的发展,铁路货车正逐渐走向高速化及重载化,对货车车辆性能要求也越来越高,对装用旁承的货车车辆,旁承距离是车辆十分重要的性能参数之一,与车辆蛇形临界速度、曲线通过性能密切相关,合适而稳定的旁承距离是车辆高速平稳运行及车辆安全通过曲线和缓冲侧滚的重要保证条件之一。

1、下旁承装置检修现状。

北京铁路局石家庄车辆段配件车间主要承担着常用转向架的检修任务。转向架上有一个极其重要的零件叫做下旁承。占货车车辆台车型号主流的K2、K6转向架中,普遍装用JC下旁承组成,JC下旁承组成各部尺寸中,下旁承磨耗板上平面至滚子上部距离(下文简称JC下旁承距离)与转向架回转阻力矩关系密切。

目前,铁路货车厂修规程要求JC下旁承距离控制在15+2-1mm之内(普遍车型),在货车厂修转向架落成时,不时会出现JC下旁承距离超过上限的情况,甚至是全部装用新件的JC下旁承组成,也出现了少量距离超过上限的情况,而如果JC下旁承组成中使用了旧件下旁承座或旧件滚子组成,因为旧件旁承座滚子安装槽及旧件滚子组成普遍存在磨耗,JC下旁承距离超上限情况将会更多。而为了解决旧件JC下旁承距离超上限的问题,当前不少铁路货车厂修单位,采取对旧件旁承座滚子安装槽进行堆焊及磨修的处理方法,但该方法存在一定过度检修的情况,与当前全路推行的精益生产思路有所出入,同时也对本单位的检修成本带来了很大压力。

在对下旁承进行检测和加修过程中,通过对配件车间2020年检修的下旁承零件存在的故障进行统计,发现下旁承距离高度不够等问题比较突出。

从统计数据中不难看出,2020年在检修下旁承时发现的故障中,高度不够占总数的80%,其次是过期。下旁承高度不够,过期根据《段规》要求是对其进行加修如果旁承体原先有垫板存在的话,对其进行更换新品。按照当前单位的整体部署,严格执行修旧利废,节支降耗这一总体理念,力求把检修成本控制在一定范围之内,实现成本的最大化。其中,每套新品的价格是140元,一个车4个旁承,全部更换为新品是560元,按照我段检修任务每天出40辆车算,仅仅旁承体检修这一个小部件就得22400元的耗材。

2 JC下旁承装置作用及组成

2.1 JC下旁承的作用

现在国内货车转向架绝大部分是采用心盘与旁承共同承载的模式,这种承载方式的车辆,在空车情况下,由于心盘载荷较小,所以转向架和车体之间的回转阻力矩主要由旁承提供,而在重车情况下转向架和车体的回转阻力矩由旁承和心盘共同提供,空车时弹性旁承提供的回转阻力矩占总回转阻力矩的80%,重车约占50%。目前铁路货车大都采用常接触式弹性旁承,而根据常接触式弹性旁承和货车车体的结构特点可以知道,在空、重车情况下常接触弹性旁承提供的回转阻力矩的大小是基本固定不变的。

主要作用是从车辆动力学角度去考虑的,作用有:1.增大转向架与车体之间的回转阻尼,以有效抑制转向架与车体的摇头蛇行运动,同时约束车体侧滚振动,提高货车在较高速度运行时的平稳性和稳定性。2、增加了车体在转向架上的侧滚稳定性。同时,为了防止货车曲线运行时车体发生过大倾角,采用刚性滚子来限制弹性旁承的压缩量。一旦上旁承板压靠滚子,不仅车体侧倾角受到限制,而且由于滚子的滚动而增大回转阻力矩,影响曲线通过性能 。

2.2下旁承装置的组成

下旁承主要有以下几部分组成:顶面橡胶层、弹性体、旁承盒、旁承座、滚轴和滚套组成。弹性旁承须从摇枕下旁承座中取出进行外观检查。

弹性旁承体及新品旁承座须有永久性型号标识。

弹性旁承任何部位不允许涂抹油脂,弹性旁承体橡胶表面、非金属磨耗板、滚子及滚子轴不得有油漆。非金属磨耗板表面应清洁、无污物。重新组装的非金属磨耗板表面,旁承体、旁承座与磨耗板的配合面污物应清除干净,不得采用汽油、煤油等溶剂及可能对非金属材料产生不良影响的介质清洗。

3 问题原因及分析

3.1组装间隙超限

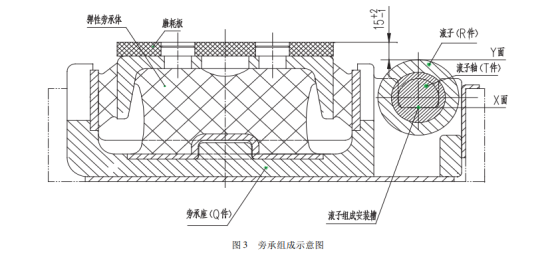

旁承座滚子槽尺寸及滚子组成尺寸是影响JC下旁承距离的两个关键尺寸,根据厂规要求,JC下旁承组成中,弹性旁承体及尼龙磨耗板为必换件,而JC下旁承座及滚子组成允许使用旧件。检修要求是:JC下旁承座中滚子槽磨耗大于2mm时焊修,恢复原形,滚子、滚子轴径向磨耗或腐蚀深度大于1mm或产生变形时更换,而旁承滚子与滚子轴的间隙不大于2mm。所以,滚子槽及滚子组成可产生一定的磨耗,当滚子安装槽磨耗不大于2mm、滚子、滚子轴径向磨耗不大于1mm时允许不作检修。如图3所示,假设Q为旧件JC旁承座,滚子安装槽面磨耗为1.8mm,相当于X面较原型尺寸下降1.8mm,R为旧件滚子,径向磨耗为0.7mm,T为旧件滚子轴,没有磨耗。Q、R、T均允许不作检修,外观良好情况下正常组装使用,在Q件上压装弹性旁承体及磨耗板,且弹性旁承体与磨耗板密贴无间隙,但Y面较正常尺寸最小下降旁承座安装槽面及滚子径向磨耗的累加尺寸2.5mm,JC下旁承距离理论尺寸已达到17.5mm,超出名义尺寸最大值0.5mm,此时,通过对本来无须焊修的X面进行堆焊及磨修的方法,可适当降低JC下旁承距离。

JC下旁承距离超出上限后是否就等于旁承回转阻力矩超出名义尺寸范围内的阻力矩限度,为了探究JC下旁承距离超限对旁承回转阻力矩的影响,通过一组试验进行分析,该次试验为期半年,涉及到JC下旁承检修、压装、装车等多个环节。

首先,随机挑选出30件新品JC旁承座及30套新件滚子组成,以及30件检修合格的旧件JC旁承座及30套检修合格的旧件滚子组成,再随机抽取60件检测合格的新品JC弹性旁承体及60件新品磨耗板;其次,将60件新品弹性旁承体及磨耗板分别压装在30件新品旁承座及30件旧件旁承座上,按照新件旁承座装用新件滚子组成、旧件旁承座装用旧件滚子组成的方式,分别将30套新件滚子组成及30套旧件滚子组成放置在旁承座滚子安装槽上,再对总共60套JC下旁承距离进行逐一检测记录。检测结果见表1,从表1可以发现,30套新件旁承组成中,JC下旁承距离全部超过16.3mm,其中有4套超过上限要求,这也反映即使全数使用新件的情况下,JC下旁承距离也多数接近标准上限值;而另外30套装用旧件旁承座及滚子组成的下旁承组成中,则有12套JC下旁承距离超过17mm,剩余的18套JC下旁承距离全部在16.5mm以上,这个结果与旧件旁承座、滚子组成中存在的磨耗有关,滚子组成上部平面较全新件时往下偏移。

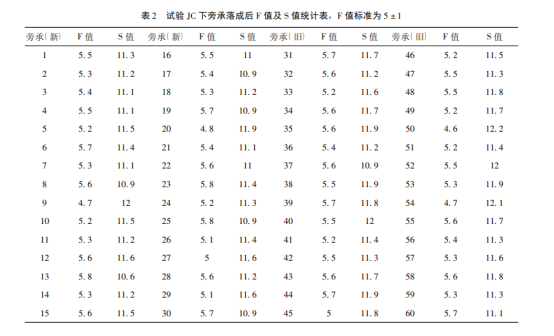

然后,将60套试验所用的JC下旁承组成随机装用在K2、K6转向架上。其中4套距离超限的新件下旁承组成分成2组,分别装用在两个转向架上,另外12件距离超限的旧件旁承组成分成6组,分别装用在6个转向架上。其余JC下旁承距离符合要求的44套旁承组成,按照新件配新件,旧件配旧件的方式,两两分组,分别随机装用在22个转向架上。并确认30个装用试验下旁承的转向架下旁承磨耗板上平面至下心盘上平面的尺寸D值均符合93±2的尺寸要求,然后将30个转向架对应装用在22个台车体下(30个转向架中,有16个构成8台车体的转向架,剩余14个随机装在14个台车体下)。整车落成后,确认每个车体同一端两上旁承磨耗板下平面至上心盘下平面的垂直距离E值均符合76±2的要求。空车状态下,60套试验下旁承在整车落成后F值结果见表2,结果显示F值全部在5±1mm限度内,且大部分在上限范围,由此计算60套试验JC下旁承的压缩量S,表1中的B值减去表2中的F值。

试验结果显示,60套试验JC下旁承在整车落成后,在D、E、F三个尺寸均符合标准的情况下,JC下旁承压缩量并未超出JC旁承压缩量8~13mm的设计限度范围,所提供的回转阻力矩均符合JC下旁承设计允许提供的回转阻力矩8.03KN·m~13.04KN·m范围。应装用在车辆自重为21.5T以上的车辆上,否则F值难以保证。另外,在整车落成后,F值应控制在5mm以上、6mm以下,确保旁承回转阻力矩不会超出设计范围。

3.2回转阻力据的影响

在列车实际运行过程中,JC下旁承的压缩量会不会出现明显增大,进而大幅增大旁承回转阻力矩,致使车辆总回转阻力矩过大,造成车辆尤其是在重车工况下通过曲线的能力降低,影响车辆运行安全。

综上所述,通过一系列的试验及检测,对JC下旁承距离上限设定进行了探讨,提出两点建议:(1)只要能确保整车落成时F值在5mm以上、6mm以下,JC下旁承距离可适当拓宽至17~18mm之间;(2)为消除磨耗板摩擦系数降低的影响,JC下旁承距离可适当控制在上限范围,以保证旁承回转阻力矩有充足的下降空间。(3)如果,寿命期限未过期的旁承距离在13.5—14之间且原先有过垫板,可以在不进行加修的基础上直接装车使用。

参考文献:

[1]刘凤伟,严志雄.货车转向架常接触弹性旁承设计探讨[A]//中国铁道学会车辆委员会.实践开拓创新———2008年快速重载车辆转向架与轮轴学术研讨会论文集汇编[C].中国铁道学会,2008:261.

[2]翟鹏军,刘寅华,刘华,等.铁路货车回转阻力矩计算方法初探[J].内燃机车,2011(2):22-23.

[3]中华人民共和国铁道部.TG/CL110-2011铁路货车厂修规程[S].北京:中国铁道出版社,2012:4.