广州泰克力起重机有限公司 510897

摘要:为确保钢套自动搬运起重机控制系统在实际应用中适应其工况环境,基于固定的逻辑基础关系和业务流程约定,使钢套在运输线上真正实现全自动搬运。根据不同应用场景下的现实需求,通过远程控制、遥控控制、中控自动化系统控制等方式,完成钢套在运输线上的人工或自动搬运。结合实际工况下的环境需求,在钢套自动搬运起重机设计中,设计符合当前应用场景的控制系统,并根据客户需求,对基于自动系统控制功能的起重机设计方案进行深入探讨,在此基础上为该起重机完善电气控制在系统的配置,保护提升电机的同时记录并分析过程数据,实现对其运行场景数字孪生的展现,待方案成功付诸实施且经过实际应用验证后,分析钢套自动搬运起重机类型及硬件工况应用,为其他类似的型号起重机配置提供了重要参照。

关键词:变频器;PLC;编码器;无线AP;条码传感器;

引言:以钢材生产工厂日常搬运生产过程活动中钢卷芯为主的钢套,具有生产工位密度高、搬运生产活动频繁的特点,如果采用人工操作起重机搬运钢套的方式,不仅极易产生安全隐患,还会影响钢套搬运的整体效率。在工业4.0背景下,以信息技术为基础,有效结合电气自动化,生产制造,组织管理等要素构建自动化产业链。在钢套自动搬运起重机中,通过对生产信息的运算和处理,减少人员在中间的参与环节,以最简便的人机协调和最低化的能源消耗促进工业生产节能化、高效化发展。

在钢套自动搬运起重机的设计中,其完整的运行线涉及运行轨道、葫芦小车、电磁吊具、供电及控制线缆、电控柜、定位装置、安全设施等多个主要部件。根据不同部件在钢套自动搬运起重机的具体作用,系统中主要结构的设计分别对应不同的关键技术。

1.1运行轨道

钢套自动搬运起重机的运行轨道通常为H型钢结构,为确保其在实际应用中的安全性和可靠性,在运行轨道设计的关键技术中,在其中一侧安装有供电的安全滑触线,另一侧完成小车定位条码带的粘贴。这种设计方式不仅可以为起重机提供稳定的电力资源供应,还能确保小车定位精度的可靠性。在此基础上,完善安全保护架在轨道转弯位置的突出设置,对滑触线起到一定的保护作用,避免起重机在车间上空发生不必要的碰撞,影响钢套自动搬运起重机的实践应用效果。

1.2葫芦小车

葫芦小车主要的组成部件包含起升机构、小车运行机构、电气控制箱、电阻箱等,采用电动葫芦的结构形式,以更小的体积尺寸和更轻的整体质量,避免对钢套自动搬运起重机造成不必要的负荷,同时使小车前后方向的边界尺寸更小,以适应不同应用场景的空间需求[1]。通过配套专用半刚性防摇技术的配合应用,使钢卷套筒的吊具在小车起升到一定高度减少晃动,切实保障其整体运行的平稳性,最终实现快速定位。

1.3供电及控制线缆

在整个钢套自动搬运起重机的主电源供电系统设计中,采用安全滑触线保障其供电效果,并选用带屏蔽的专用通讯线缆完成通讯部分的设计,确保控制线缆在实际应用中的控制指令信号不会受到其他因素的干扰。

1.4电控箱

电控箱作为整个钢套自动搬运起重机电控系统的核心部件,也是设计过程中的重点内容之一。在电控箱的设计中,可加强QC10-80-A2电永磁铁的控制器、MOXA无线AP、施耐德接触器的选型、S71200系列PLC、西门子G120变频器等重要电控元件的设置与完善,并将设置好的电控柜安装在电动葫芦侧边上。

为满足客户对钢套自动搬运起重机的应用需求,结合某钢套自动运输线控制车间的设计情况,对其硬件系统的配置展开设计分析,并结合钢套材料搬运的设计工况,对自动搬运起重机的设计方案提供一定要求。在其电动葫芦的配置中要明确其工作级别、起升速度、运行速度、起重吨位的参数配置要求。在提升变频机的选型设计中,以提升电机功率为9KW为标准,选用CU250S-2 PN系列的控制单元型号和IOP-2的面板型号,设置重载为11KW的功率模块型号和30R、5500W的电阻型号。选用进口品牌绝对值编码器完成钢套自动搬运起重机提升机构的设计,并配以相应的总线接口与PLC进行通讯,使其在实践应用中具有稳定性强、定位精度高的优势,通过对编码器的换算实现对提升方向高度值的反馈。

在平移机构的设计中,提高对防摇摆设计分析的重视程度,在电动葫芦中采用圆筒式插入定位,并在其上底座套中应用喇叭口导口套筒的设计,采用子弹头形式将防摇杆导入套筒,使钢套在上升到机械防摇指定位置后立即卡住,避免其在平移过程中发生机械晃动,达到稳固防摇效果。小车平移变频器的选型设计需参照其2*0.55KW的电机功率,选择CU240E-2系列的控制单元型号和IOP-2的面板型号,设置重载为1.5KW的功率模块型号,并设置350W、140R的电阻型号。为防止钢套自动搬运起重机平移机构在实际运行过程中使钢套发生旋转,还要注重旋转平移变频器的选型设计,参照以上述相同的控制单元型号与面板型号,并对其功率模块型号和电阻型号作出适当调整,分别设置重载为0.37KW的功率模块型号与75W、370R的电阻型号

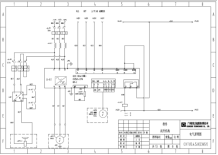

[2]。按照如图1所示的硬件接线图完成平移机构的设计。

图1 平移驱动需求实现硬件接线图

考虑到钢套自动搬运起重机在使用过程中,冲击荷载对卷筒轴体造成的严重冲击,为使其在实际工况下突然加载、突然卸载以及瞬间冲击载荷带来的不利影响降至最低,还要提高对精度控制技术的重视程度,综合应用机械与电子、硬件和软件、算法和分析建立控制系统,由控制平台、功率放大器/驱动器、执行机构/电机/电机、反馈器件、被控对象及控制算法共同构成精度控制系统加强荷载器件选型设计、变频器控制单元标准设计和西门子PLC控制器1200的合理应用。

4.1载荷器件选型设计

在以测量荷载作为荷载器件选型设计的首要任务,基于可靠程度较高的起重机变频顺控技术、S7-1200可编程控制器完成对荷载信号的处理。在设计环节对现有机械结构进行充分考虑,将其中的卷筒轴承支座用宁波柯力轴座式压力传感器替代,通过对该类型传感器的一体化设计,对现有机械部分的改动尽可能降至最低。与此同时,通过德国威琅的KAE400信号放大器的设置,放大重量传感器释放的电信号。在荷载期间选型改造中重点关注信号处理部分,选取西门子研发的S7-1200 可编程控制器作为起重机状态监控器与控制,其监控功能与飞机中设置的黑匣子相近似。在现有起升变频器控制回路的电气设计环节,输入S7-1200 可编程控制器的控制功能,借助该控制器的可设计功能,强化对该起重机起升机构的保护效果,并通过带有液晶显示器的工控机完成所有参数的显示与设置。

4.2变频器控制单元CU240E-2

变频器控制单元CU240E-2是标准型控制单元,针对起重机平移应用时采取V/f 控制实现所有常规应用的设计。该系列配备标准型I/O 架构,且实现了安全功能的集成,同时完成对PM240-2、PM250功率模块的组合使用。在其安全集成中选用CU240E-2、CU240E-2 DP、CU240E-2 PN的基本规格,实现安全转矩关闭功能。在SINAMICS G120故障安全型变频器中借助CU240E-2 系列的Fail-safe 规格提供安全转矩关闭、安全停止、安全限制转速、安全旋转方向监控、安全转速监控五种安全功能[3]。这些安全功能在无电机编码器的情况下,通过PROFIsafe或安全输入端激活后有效应用,降低投入成本的同时,在无需更换电机或改变机械系统便可方便地升级为安全集成方案。

4.3变频器控制单元CU250S-2

CU250S-2 也是标准型控制单元,主要针对所有采用V/f 控制或矢量控制的常规应用,并满足部分驱动的定位要求。在实际应用中,其组合使用的功率模块和安全集成基本功能等与CU240E-2基本相同,可以防止驱动的主动运行;持续监控安全制动斜坡;对抱闸的安全控制CU250S-2 系列选配扩展功能;防止超速运行带来的危险;确保驱动只向选定的方向旋转;提示转速/ 进给速度低于设定值的状况。该变频器控制单元在钢套搬运自动起重机中按照如下表格实现起升变频器的选型设计。

表1 起升变频器的选型设计

单元结构 | 选型设计 |

控制单元型号 | CU250S-2 PN系列 (6SL3246-0BA22-1FA0) |

面板型号 | IOP-2(6SL3255-0AA00-4JA2) |

功率模块型号-重载 | 11KW(6SL3210-1PE23-3UL0) |

电阻型号 | 30R,5500W |

4.4西门子PLC控制器1200

在精度控制技术中用到的西门子PLC控制器1200,主要通信模块和PROFINET 接口。集成的PROFINET接口用于编程、HMI通信和PLC间的通信,通过开放的以太网协议支持与第三方设备的通信。利用该接口自带的具有自动交叉网线功能的RJ45连接器,可以使数据传输速率最高可达100Mbit/s,且支持TCP/IP native、ISO-on-TCP和S7通信协议。PROFINET接口最大连接数为23个,其中,3个连接用于HMI与CPU的通信;8个连接用于Open IE(TCP,ISO-on-TCP)的编程通信;3个连接用于S7通信的服务器端连接;8个连接用于S7通信的客户端连接;1个连接用于编程设备(PG)与CPU的通信。而西门子S7-1200 CPU添加了三个通信模块,可以支持PROFIBUS主从站通信、RS485和RS232 通信模块,为点对点的串行通信提供连接及I/O 连接主站。该通信组态和编程采用了包含在SIMATICSTEP 7 Basic工程组态系统中的扩展指令或库功能、USS 驱动协议、Modbus RTU主站和从站协议。其设备参数如下所示。

表2 西门子PLC控制器S7-1200

S7-1200设备 | 宽度A | 宽度B | |

CPU | CPU 1211C和CPU 1212C | 90mm | 45mm |

CPU 1214C | 110mm | 55mm | |

信号模块(SM) | 8和16点DC和继电器型(8I、16I、8Q、16Q) 模拟量(4AI、8AI、4AI/4AQ、2AQ、4AQ) | 45mm | 22.5mm |

16I/16Q继电器型(16I/16Q) | 70mm | 35mm | |

通信模块(CM) | CM 1241 RS232和CM 1241 RS485 | 30mm | 15mm |

在S7-1200提供的PROFINET通信选项中不仅要考虑对设计要求的满足,还要明确其通信设备。其中,PROFINET通信S7-1200 CPU可以与编程设备和人机界面实现设备通信;采用公开用户通信和分布式 I/O 指令的S7-1200 CPU可以与其他CPU、PROFINET I/O 设备和使用标准的TCP通信协议的设备实现通信。

在钢套自动搬运起重机自动控制系统的设计中,可以综合运用远程自动+远程手动+遥控器控制三种方式。前两者的操作控制于六连扎控制室内完成,而遥控器控制通过按键式手柄完成相应的操控,实现对现场所有机构完成手动操作。另外,基于自动控制系统的设计与完善,为钢套自动搬运起重机设置一套对应的键盘鼠标、显示屏、工控机等基础装置。

5.1 远程自动运行模式

基于钢套自动搬运起重机自动控制系统的设置,操作人员可通过系统主界面通过启动相应按键的方式选择远程自动运行模式。在具体的操作过程中需先按下远程手动运行模式的启动按键,待其启动完成处于正式运行状态后方可选择远程自动运行模式。根据钢套自动搬运起重机的车间需求和设计功能,通过自动控制系统的操控界面实现远程自动运行模式下的各种任务执行。在远程自动运行模式具体的操作流程中,需结合吊运钢卷套筒的取料工位先完成套筒类型的设置,然后点击相应的放料点位置将任务添加到队列中,而后按下钢套自动搬运起重机自动控制系统中的开始按钮,使其按照预先设定的路径自动到达目标位置上方,在下放吊具后由其完成物料的抓取并自动上升到指定高度,按照系统规划使钢套自动搬运起重机自动运行到储存坐标,将抓取物料自动下放至卸料位置[4]。在自动控制系统的控制程序中围绕吊装过程编制联锁保护动作,根据各个自动搬运任务的具体环节,在上一任务完成后需经过操作人员确认无误后才能使其进入后续的自动控制阶段,或通过传感器网络的设置确认其准确无误后使其自动执行下一阶段的操作任务。

5.2 远程手动运行模式

如果钢套自动搬运起重机的自动控制系统退出自动运行状态,操作人员可通过远程手动运行模式利用工控机主界面上相应的按键完成各项操作任务,一方面,由操作人员通过界面上操作按钮和开关等实现对钢套自动搬运起重机的启动、停止、行走方向、起升下降、运行速度等;另一方面,由人工操作的方式完成钢套自动搬运起重机的抓取、运行、堆放。设置专用的开关完成对起重机运行速度的切换与控制,同时利用界面上的转换开关实现对远程自动运行模式与远程手动运行模式的自主切换。

5.3遥控器控制模式

在钢套自动搬运起重机的控制台中,遥控器控制作为一种辅助性的控制手段,可以适应特殊情况下的操作需求,使操作人员借助遥控器在起重机检修区或现场操作区完成对起重机的操作控制。在遥控器控制模式设计中,出于对自动控制系统整体安全性的考虑,要保证远程控制与遥控器控制互锁,禁止两者同时使用。利用遥控器空控制模式可以完成启/停开关;起升、小车、旋转、充磁/消磁等操纵按键开关;急停按钮等钢套自动搬运起重机的基本操作。并围绕吊装过程中联锁保护动作在起重机控制程序中完成编制。

结论:综上所述,通过对钢套自动搬运起重机工况的设计和探究,对细分行业全自动钢套运输起重机的应用工况产生更全面的认识,结合对客户钢套自动搬运起重机车间需求和起重机电气设计的深入分析,促进机电自动化专业理论知识结合工程应用技术能力的不断提升,总结设计经验,明确不同客户对该起重机在机型选择、功能配置、日常应用等方面的要求,通过不断实践提高现代化自动起重机控制系统的智能化水平。

参考文献:

[1]张冒,程文明,杨翰元. 全自动垃圾搬运起重机控制系统设计[J]. 机械设计与制造,2022,376(6):73-76,82.

[2]林耿萱. 基于数字孪生的智能起重装卸控制系统设计与实现[D]. 广东:广东工业大学,2022.

[3]袁容,袁卓异,朱红求. 桥式起重机安全监控管理系统设计与开发[J]. 资源信息与工程,2022,37(3):154-158.

[4]科尼起重机. 融入数字化的智能物料搬运解决方案未来"科"期[J]. 起重运输机械,2022(10):2.