摘要:近几年随着我国经济的快速增长,为满足日益增长的运输需要及方面人们的日常出行,国家大力发展我国的基础设施建设,新建设的跨河、跨江、跨海桥梁工程一次次地刷新世界纪录。桥墩施工如何克服复杂的水下地质环境,就需要采取围堰形成局部封闭的作业场地,为桥墩施工创造条件。本文结合锁扣钢管桩围堰工程实例,对C9型锁扣钢管桩在河道砂层地质桥墩施工中的应用加以论述,为公司在类似涉水大深基坑桥梁建造技术方面,提供一定的参考价值。

关键词:C9型锁扣钢管桩、砂层地质、应用

引言

常见的围堰方式有钢板桩围堰、钢管桩围堰、双壁钢围堰,选择哪种围堰方式关乎着整座桥梁的建设进度。钢板桩围堰具有截面小、重量轻,施工高效轻便灵活,可循环使用等优点;但刚度较小,施工容易变形,如果钢板桩较长施工中易造成脱扣,对于较深的基坑安全隐患较大,设置多层支撑会增加基坑的开挖难度。双壁钢围堰具有刚度大、止水性好等优点;但其制造工艺较为复杂,套箱制作、现场拼装、抽水下沉等工序工期较长且安装过程需要潜水员水下配合,拆除较为困难,钢材回收率低,成本较高。锁扣钢管桩围堰不仅具有钢板桩的施工高效灵活,可循环使用的特点,而且兼备双壁钢围堰强度刚度大、止水性好的优点。钢管桩市场资源量大,可购买或租赁成品,插打方便快捷,对于大深基坑相比钢板桩围堰支撑围檩数量较少,结构安全可靠;相比双壁钢围堰,操作简便,经济性较高。

结合本工程的设计图纸及水文地质条件,通过对比各围堰形式自身的优缺点,我们选取C9型锁扣钢管桩围堰用于本工程的桥墩深大基坑支护,并具体加以实施,最终取得了良好效果。

1 工程概况

国道G230通化至武汉公路钳屯弯道至老夏安线段建设工程项目位于河北省廊坊市香河县,线路起于钳屯弯道,先后跨越运河左堤、北运河、运河公园、运河右堤,止于老夏安线,全长5.334km,包含路基工程2.454km,桥梁工程2.88km。其中主桥安运桥为大跨度梁拱组合体系桥,跨径布置为 40+55+90+55+40米,全长280米。主桥下部结构Y型钢结构墩位于北运河主河道,承台位于河床以下埋深2米,设计尺寸:长18.2米×宽9.2米×厚5米,共计4座。

北运河流域位于海河流域北部,界于东经 115°30′~118°30′、北纬 39°05′~41°30′之间,北倚燕山山脉,西界永定河,东界潮白河,南至海河干流。北运河水系发源于燕山北部军都山南麓北京市昌平、延庆一带,流域面积 6051km2,其中山区面积为 910km2,占流域总面积的15%,平原面积5141km2,占流域总面积的85%。河道主槽底口宽度约150m,上口宽度约163m,边坡1:2.5,现状河底高程约3m,水位高程6~9m,施工期间水深约3~5m。

北运河洪水由暴雨形成,洪水与暴雨发生的时间一致,大多在 7、8 两月。汛期内洪量较为集中,一般为一、两场大洪水所控制,最大30天洪量一般占汛期(6~9 月)洪水总量的 75%左右,而7天洪量可占30天洪量的 50%左右。

桥址区基底持力层主要为第四纪沉积层,场地岩性以砂土、粉土、粘性土层交互沉积为主,水平向分布较为稳定,总体为均匀地基;地面下20m范围内的饱和粉细砂层、细砂层存在液化趋势,地基液化等级总体为中等。

2 C9型锁扣钢管桩特点

C9型锁扣钢管桩适用于深水、河床覆盖层厚、软弱层地质的桥墩围堰施工。施工作业强度相对较小,人力及机械设备占用率低。该型钢管桩围堰结构利用的大直径钢管和C9型锁扣市场资源量大,可直接在工厂购买成品,制作简便,现场焊接加工拼装后即可使用,围堰钢管桩插打质量容易控制。相较于其他类型桩单根钢管的抗弯刚度大,围堰整体使用的钢围檩及内支撑相对较少,经济性较高。围堰施工风险源相对较少,结构性能安全可靠,安全风险较低。

C9型锁扣钢管桩插打方便快捷,可以边加工边插打,施工速度快,围堰拆除完整,不需要水下作业,简单快捷,有利于工期控制。成型后的围堰结构整体刚度大,止水效果较其他CT型、CO型及CC型锁扣钢管桩更好。围堰材料可反复周转使用,而且容易拆除,回收利用率高,拆除后不会在河床遗留废弃物。

3 C9型锁扣钢管桩围堰设计

3.1钢管桩截面形式

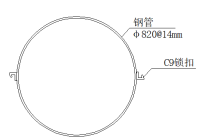

标准桩截面 角桩截面

3.2钢管桩围堰设计

(1)设计钢管桩长度:23米。

(2)钢管桩:由直径φ820×14mm钢管+C9型锁扣焊接制作。

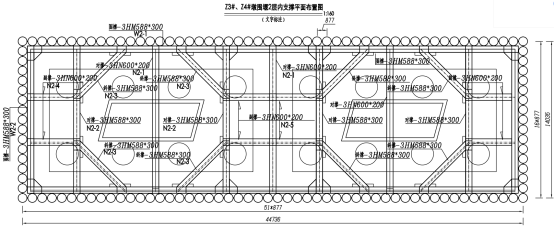

(3)钢围檩:第一层采用2HM588×300mm工字钢;第二层采用3HM588×300mm工字钢。

(4)内支撑:第一层对撑和副撑采用2HN600×200mm工字钢,斜撑采用2HM588×300mm工字钢;第二层对撑和副撑采用3HN600×200mm工字钢,斜撑采用3HM588×300mm工字钢。

(5)围堰设计

4 锁扣钢管桩围堰施工及控制要点

4.1施工工艺流程

安放导向架→长螺旋钻机引孔→锁扣钢管桩插打→钢管桩围堰合拢→分层开挖安装围檩支撑→浇筑封底混凝土→承台、墩柱施工→逐层回填拆除支撑→拔除钢管桩

4.2搭建施工平台

结合桥墩位置河道地质、水位等情况,为加快施工进度确保在主汛期来临之前完成水中桥墩施工,选择在枯水期预留河道泄洪宽度后,采取河道两侧对称筑岛的方案为锁扣钢管桩围堰施工搭建施工平台。钢管桩围堰施工范围内采用黏土填筑,以方便后续钢管桩的插打,其余位置均采用石渣填筑以满足机械设备站位要求。

4.3锁扣钢管桩制作

为确保工期及制作精度,锁扣钢管桩的标准桩主要以工厂内集中加工制作为主,拐角桩采用现场尺量制作。厂内采用台架定位钢管与锁扣进行焊接以确保管桩制作精度。

C9型锁扣 成品钢管桩

管桩焊接采用CO2气体保护焊进行施焊,焊丝深入锁扣内部沿管体纵向全面满焊,确保焊缝强度满足力学性能及抗裂性能,正反锁扣与钢管桩焊接密切轴线顺直。

4.4导向架制作

为控制围堰的施工线型,管桩导向架采用两道长度12米的2HM588×300mm工字钢焊接而成,端头封闭成环,导向架的内净尺寸比钢管桩外径放大10mm,每组导向架内可连续插打10根管桩。按照钢管桩的外径宽度在导向架上标注每根桩的边线,插打时根据单根管桩的插打位置,预留10mm间隙设置限位挡板与导向架临时焊接,以确保单根管桩插打精度。

钢管桩导向架

4.5锁扣钢管桩插打

(1)长螺旋钻机引孔

为方便长螺旋钻机施工,首先施工放样钢管桩围堰轮廓线,根据导向架尺寸沿轮廓线开挖深度约1米的导向槽,其次按照测量定位点分别在导向槽两端各插打1根长度8米入土深度6米的临时管桩,距管桩顶端1.5米处焊接一对三角牛腿用于导向架的安装固定,确保导向架与管桩焊接完成后与地面基本平齐。

在导向架内,长螺旋钻机采用直径φ800mm的钻头,按照钢管桩的设计桩位进行引孔,每次引孔只能开钻单孔,避免连续钻孔因钢管桩的插打而坍塌,引孔深度按照大于桩长2米进行控制。

长螺旋钻机引孔

(2)钢管桩插打

锁扣钢管桩采用100t履带吊和210型振动锤进行插打作业。钢管桩插打按照先横桥向、后顺桥向,从上游向下游合拢。

锁扣钢管桩采用单根逐根插打。为了确保每根钢管桩插打后的准确位置,第1根钢管桩的插打是关键。插打前在导向架上焊接限位挡板,以定位首根管桩的中心位置。插打过程中要不断地检测桩位与桩的垂直度,发现偏差及时进行修正。后续的钢管桩以导向架为导线,以第1根钢管桩为定位桩,依次长螺旋钻机引孔、钢管桩锁扣、焊接限位挡板、插打。每插打5根进行垂直度及平面位置复测,确保位置的准确。

钢管桩插打

钢管桩合拢是钢管桩围堰施工成功的关键,合拢口要选择在下游角桩附近(一般为5~10根桩),在即将合拢前,测量并计算钢管桩底部的直线距离,再根据钢管桩宽度,计算所需合拢桩的数量。在距离合拢桩两侧10根桩时需严格控制钢管桩的垂直度偏差1%以内,每插打1根桩需对轴向及法向进行修正一次。插打合龙桩时尽量保证两侧锁扣平行,如一侧不一定平行时,可根据实测尺寸现场加工与合龙段相匹配的锁扣钢管桩进行合拢。

4.6围檩及支撑安装

围檩及支撑安装按照先支撑后开挖原则,分层开挖分层支撑。基坑采用长臂挖机+小型挖机配合开挖,每开挖一层沿基坑周边设置临时集水坑进行坑内排水。开挖至第一层支撑以下0.5米,安装第一道围檩及支撑,先牛腿、围檩,后主撑、副撑,依次焊接成型。为缩短基坑暴露时间,支撑在钢管桩插打期间提前量测定制,以便围檩吊放后快速安装。第二道围檩及支撑同上层方式依次安装焊接完成。

对于支撑和围檩的接头焊接,焊缝需饱满质量符合设计要求。支撑安装完成后,钢管桩内侧与支撑围檩之间存在的间隙,要采用钢板塞焊填充,确保每根钢管桩受力均匀传至支撑围檩上,支撑的整体刚度和强度满足设计要求。

围檩及支撑

4.7浇筑封底混凝土

根据实际地质情况,河道承压水与基底形成巨大高差,为防止基底发生管涌现象,开挖至设计高程后,立即组织对基坑进行封底混凝土浇筑。基底采用小型挖机平整后,在基坑四周环向开挖排水沟并设置4个固定集水坑进行排水,确保水位控制在基底以下,采用混凝土泵车自上游至下游整幅浇筑封底混凝土,预留基坑水坑位置排水。

4.8拔除钢管桩

待基坑内承台、墩柱施工完成高出围堰后,依次回填基坑,利用振动锤自下游至上游逐根拔除钢管桩。

4.9施工注意事项

(1)加强基坑围堰范围内的河床清理

该工程为既有桥梁拆除新建工程,在旧桥址施工钢管桩期间,基坑范围存在部分未清除的废弃钢筋混凝土残留物,导致长螺旋钻机卡钻无法正常钻孔。经现场研究采用旋挖钻机配合处理孔内残留物辅助引孔,最终该段钢管桩插打顺利通过。

(2)钢管桩垂直度控制

钢管桩插打期间,盲目的加快施工进度,导致部分钢管桩垂直度超标,造成相邻管桩插打时锁扣破裂无法连接,通过连续拔除5根钢管桩,重新引孔逐根调整钢管桩垂直度后才得以解决问题,进而造成进度上的延误。

(3)加强合拢段钢管桩质量检查

在合拢段钢管桩施工期间,必须加强合拢段钢管桩质量检查。施工期间由于采用的钢管桩新旧程度不同,部分旧桩锁扣磨损严重,与相邻钢管桩锁扣时出现锁扣变形开裂,导致迟迟无法合拢。最终多次更换质量较好钢管桩,合拢问题才得以顺利解决。

(4)加强基坑排水应急措施

根据地质情况和观察钢管桩止水效果,基坑开挖期间钢管桩围堰四周封水良好基本无渗漏,只有坑底部分泉眼出现冒水现象,采用坑内设置集水坑排水能够解决。排水期间由于现场缺少备用电源,突发的停电导致坑底水位上升部分材料受损,造成施工进度的滞后。后续及时采取备用发电机,解决了停电造成的影响。

(5)钢管桩锁扣堵漏措施

针对开挖期间个别钢管桩锁扣缝隙出现的漏水问题,主要采用注浆的方式进行填充堵漏,注浆时使用土工布和棉条作为内衬填塞,采用1:1水泥浆液完成注浆,堵漏效果良好。

5 工程实施效果

本工程选择C9型锁扣钢管桩围堰深基坑支护方案,不仅解决了水中深基坑支护变形和漏水安全问题,而且比双壁钢围堰支护方案的施工效率更高,保证了该工程在汛期之前得以完工,更为常见的锁扣钢管桩围堰支护技术提供了一种新的方案。

6 结论

本文通过实际案例详细讲解了C9型锁扣钢管桩围堰支护技术的可行性,充分论述了该型钢管桩围堰较其他类型钢管桩的方案优点。施工过程中采取可靠、有效的技术保障和应对措施,让该型钢管桩围堰在大深基坑支护方面,为桥梁工程下部结构的顺利实施提供可靠的安全保证。该方案的成功运用,为公司后续类似桥梁水中施工可提供一定的参考借鉴。

参考文献

[1]《公路桥涵施工技术规范》(JTG/T 3650-2020)

[2]《建筑基坑支护技术规程》(JGJ120-2012)

[3]《钢围堰工程技术标准》 (GB/T 51295-2018)

[4]《钢结构设计标准》(GB 50017-2017)

[5]《钢结构焊接规范》(GB 50661-2011)

[6]罗国喜.TC锁扣咬合钢管桩围堰施工技术[J].福建建筑.2012(01);0072-04