山钢股份莱芜分公司焦化厂 山东济南 271104

摘要

山东某焦化厂1#2#焦炉输焦皮带系统设备故障率高,本文通过研究和分析该输焦皮带系统的设备状况,找出制约安全生产、现场管理、环境保护、劳动生产率等方面的原因,利用焦炭动态安息角和精确落掉点计算实现溜槽设计改造,并付诸于实践应用。

通过一些列创新应用,1#2#焦炉输焦皮带系统设备运行效率得到大幅度提升,极大改善了现场环境,为该厂环境A级企业的保持、设备无人化值守、提高劳动生产率等工作奠定坚实基础。

关键词:皮带 溜槽

1.前言

山钢股份莱芜分公司焦化厂是依托莱钢钢铁主业的现代化大型焦化企业,具备年生产焦炭350万吨能力,是全国第一个环境A级企业。该厂现有6米焦炉6座,其中1#2#焦炉分别投产于2005年和2007年,通过新旧动能转换项目,新的输焦皮带系统于2021年11月正式投运,肩负着莱芜分公司新建1#3800m³高炉的焦炭供应任务。

2.背景与问题的提出

皮带机制造商提供的溜槽设计不合理,主要体现在两个方面,一是分料器交叉点作为焦炭的落料点,会受到焦炭不停地剧烈冲击,焦炭的冲击加上高速相对运动的摩擦,极易造成落料点耐磨衬板的碎裂脱落,进而磨穿溜槽钢板外壁,无法保证溜槽使用寿命;二是斜溜槽角度30°左右,未达到焦炭动态安息角35°,无法保证焦炭料流畅通,极易产生堵料的情况,不能满足焦炭料流工况。原设计溜槽样式如图1。

图1:原设计溜槽图纸

3 研究与应用思路

新型溜槽设计与应用。该溜槽担负着2#A皮带运送的焦炭流转至3#A皮带或者3#B皮带的任务,设计方案既要满足料流对溜槽的耐磨要求,还有具备分料功能。

(1)落料点高度的确认。根据现场两层皮带机表面的高度差4780mm,底层两条皮带间距3400mm,以及初步确定分料溜槽倾角50°,可以确定落料点高度差为3560mm。

(2)溜槽中心与上级皮带滚筒中心间距的计算。为确保焦炭落料点位于溜槽底部中心,必须确定焦炭落在溜槽底部中心时,焦炭运动的水平位移,可以通过以下方法计算:

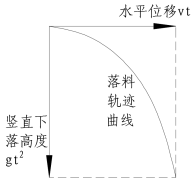

已知上级皮带线速度是v=1.9m/s,焦炭离开皮带时是做平抛运动,以皮带表面焦炭离开位置为原点建立坐标系,设焦炭运动轨迹方程为H=aL2,其中,H为垂直落料高度,L为焦炭水平位移。根据矢量运算的平行四边形法则,平抛运动可以分解成水平方向匀速运动和竖直方向自由落体运动。

图2:焦炭落料轨迹曲线矢量分解图

故当t=1s时,L=vt=1.9×1=1.9m,H=-gt2=9.8×12=-9.8m。由此求得焦炭运动轨迹方程为:

H=-2.715L2

因此,当落料高度H=3560mm时,就可以计算出焦炭水平位移L=1150mm,也就是溜槽中心和上级皮带滚筒中心的间距。

(3)耐冲击和耐磨损结构设计。硬度高是焦炭的显著物理性能,在与溜槽的接触过程中,长时间的冲刷很容易造成内壁快速磨损,因此在落料点区域要避免焦炭与溜槽内壁直接接触,为解决这个问题,在设计时采用了接料盒+分料溜槽的方式,当焦炭落入溜槽时,始终会有少部分焦炭堆积在落料点区域,当堆积达到一定高度时,焦炭靠重力左右会沿着溜槽流入下游皮带,实现冲击过程不接触溜槽内壁的目的,进而达到耐冲击和耐磨损的效果。

新型溜槽的设计图见图3。

图3:新型溜槽设计图

该溜槽投入运行,进半年以来,未出现堵料、漏料等异常情况,很好地满足了现场工况,高效的焦炭供料能力,为高炉的生产稳定奠定基础。

新型溜槽的现场安装效果见图4。

图4:新型溜槽

现场安装效果

5 总结

5.1该项目中利用焦炭动态安息角、精确落掉点计算以及耐冲击和耐磨损结构设计实现溜槽设计改造提高了皮带溜槽寿命,避免了溜槽堵料、洒料等设备故障。

5.2该项目的全面实施,很好地解决了输焦线人员优化困难的实际情况,大大提升了岗位人员的工作效率。同时彻底解决了皮带输送物流不畅对焦炉生产的影响,该技术可广泛应用于皮带输送生产线。

![]()

![]()