中车唐山机车车辆有限公司 063000

摘要:高速动车组转向架系统在组成系统中尤其重要,直接影响行车安全。钻想家本文针对动车组列车转向架的结构进行分析,论述转向架组装的一般过程,针对生产过程中容易出现的问题项点提出转向架组装质量管控的要求。转向架是动车组的核心技术与设备,与动车组运行的安全与速度有直接关系。转向架落成属于转向架组装的关键点,其质量直接影响着转向架基本性能与质量。转向架落成工序包括三部分:转向架落成、尺寸调整及落成后的组装。转向架落成与动车组安全高速运行的重要保障。转向架落成质量控制从转向架落成、尺寸调整、落成后的组装三方面来分析。

关键词:高速动车组;转向架;组装技术;质量管控;

一、转向架结构简介

动车组转向架作为列车最为关键的部件之一,经过多年的运行经验,转向架结构大致已进行了统一。常见的CRH系列与复兴号动车组转向架结构虽存在着些许差

异,但是大致的设计理念是相仿的。转向架根据是否具有牵引力分为动车转向架及拖车转向架,由于动车转向架结构较为复杂,本文以动车转向架作为样例进行分析。动车转向架一般由焊接构架、牵引装置、制动装置、中央牵引装置、轮对轴箱装置以及悬挂装置组成。“H”型焊接构架作为主体结构,侧梁采用典型的鱼腹结构,横梁多采用无缝钢管连接;牵引电机及齿轮箱结构组成了转向架的牵引系统,架悬式连接;制动夹钳采用轮盘式基础制动,减少夹钳占用空间,提供可靠的制动力;悬挂装置分为二系空气弹簧及一系钢弹簧组成;轮对轴箱采用成熟结构,车轴使用空心车轴。

二、转向架组装过程及质量控制

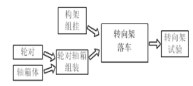

转向架组装过程指的是将转向架各组装部件与转向架构架根据技术要求组装到一起的过程。通常分为轮对轴箱组装、转向架组挂、转向架落成以及转向架试验几大工序,如图1 所示。

图1 转向架组装流程

2.1 轮对轴箱组装

轮对轴箱组装是转向架与轨道连接的最直接的部件,直接承受轮轨间的冲击力,所以轮对轴箱组装质量至关重要。车轮与车轮连接采用过盈配合,压装工艺有冷压及热压等,现在常见的压装工艺多采用注油冷压方式,该方式能够很好的控制压装配合,但是缺点就是若压装工艺不完善很容易损伤车轴。所以轮对轴箱组装过程需要重点关注压装环境控制。

2.2 转向架组挂

转向架组挂工序指的是将基础制动装置、牵引拉杆以及各种座组装到构架上的过程。该过程主要采用螺栓螺纹紧固连接,组装前需要对组装部件目视检查,然后旋入螺栓紧固扭力。该过程质量管控的关键项点在于控制螺栓的紧固过程,需要保证螺栓紧固顺序,螺栓安装面的洁净以及扭力刻打的规范。

2.3 转向架落成

转向架落成需要遵守严格的工艺流程程序,检修人员在工作时不能随意调整位置或方法,避免转向架经过调整组装后产生应力,对动车组运行造成影响。其次,转向架落成必须在专业的落成组装台位上进行,台位要确保定期维护、保养与检修。同时,转向架是高速运转的设备,组成转向架的各个零部件都需要精密的尺寸测量,各种转向架落成质量控制所需要的测量尺、扭力扳手等都需要定期进行检测、校正。各种零部件需要保证检修合格才能组装,消耗性零部件如垫圈、垫片、铁丝等需要用后即换。

2.4尺寸调整

转向架同样具有专用的测量台位,有测量轮对与构架测基准面位置的尺寸并将其记录,专业测量尺反复测量并调整将数值控制在不大于1mm,同一轮对侧面之间的差值需要不大于1mm。测量轴距与其间差值,测量对角线差值,轮对与构架之间的距离差值。轴距差值与对角线差值均不得大于1mm,若超过必须拆解后调整重新组装。有两个垂向尺寸必须测量,内卡钳、直尺板对构架基准面与轴箱之间的距离进行测量,同一个转向架四个差值间不得大于2mm,不符合要求必须进行调整,调整板的总厚度有严格要求。在静载工装台位上测量电机与齿轮箱联轴节之间的高度差,差值不准确需要通过齿轮箱吊杆组件进行调整。

2.5 转向架试验

组装完成的转向架需要进行转向架试验保证转向架组装质量。转向架试验过程是模拟转向架上已经承载车体的情况,利用设备模拟车体载荷施加给转向架空簧顶

部的情况。利用转向架保压试验可以检查空簧保压能力。转向架动作试验确认制动装置工作情况。对制动管路充风进行动作试验,反复冲排风确认制动装置可以按照要求进行必要的动作,保压10~15min 确认制动管路无漏风现象的发生。

3 组装质量提升

3.1 员工技能及质量意识

动车组列车运行速度高,轮轨作用力巨大,转向架质量直接关系到车辆运行的安全性及稳定性,作业要求十分严格。参与转向架组装施工的员工需要进行岗前操作技能培训,考试获得相应的上岗资质方能施工。上岗资质分为理论学习与实践操作,理论学习包括员工对钳工基本技能的理论掌握,如刻打扭力、捆绑铁丝等;转向架组装技术要求的掌握,如各螺栓规格型号及扭力大小。实践操作是确认员工具有理论能力的基础上具有实际动手能力,一般采用员工单独作业考试作为依据,考试合格后才能够参与组装工作。

3.2 自动化程度

转向架组装过程目前多采用人工进行,利用员工的操作能力以及质量意识保证组装的质量。但是无法避免的人工操作存在着人为误差以及可能出现的疏忽存在。利用自动化设备控制组装过程,能够有效的避免因为人为因素带来的组装质量问题。建立自动化流水线,利用设备控制组装过程,能够对整个过程做出管控。

3.3 全过程记录

转向架组装质量的确认在于对产品生产结果以及过程的检查确认。建立健全检查要求,对关键零部件组装采取过程监控,对普通零部件组装采取结果监控。转向架上各零部件基本都是采用螺栓螺纹连接,螺栓紧固的质量在很大程度上体现了产品组装的质量,对螺栓紧固的检查是质量管控的重点。

4 结论

高速动车组作为高新技术产业在我国自主研发并投入使用后发展迅速,具有速度快、安全性高、方便快捷、能耗少、受气候影响较小、能够保证较高正点率等特点,因此能给人们带来更为便捷的运行服务,进而获得更好的经济收益,促进经济的快速发展。转向架作为列车组的核心设备,对其安全与速度性能有重要影响作用。为了提高转向架质量,必须对转向架落成进行质量控制。为转向架的精密度与安全性提供保障,有利于高速动车的安全准时运行,让人们的出行、货运更为舒适便捷。

参考文献:

[1]严隽耄.车辆工程[M].二版.中国铁道出版社,1999.

[2]张莉,李宁宁.DZ1 型转向架制造与组装工艺分析[J].铁道车辆,2017,55(8):15-17.

[3]宋永增.动车组概论[M].北京:北京交通大学出版社,2012:56-75.

[4]张臻.动车组转向架组装质量提升[J].内燃机与配件,2019(08):135-136.