(广东美的暖通设备有限公司 广东佛山 528311)

摘要:在暖通行业领域,多联式空调(热泵)机组(以下简称多联机)拥有举足轻重的地位,为建筑的舒适环境做出突出贡献。然而,尽管多联机的使用范围较广,但其在风沙地区、海盐地区、含金属碎屑区域等面临极大挑战,尤其是其电控系统基于风冷散热需要,可靠性存在较大风险。本文提出进行一个全新的设计,即系统地设计一个完全密封的电控系统来保护各个电子元器件,同时设计了一个创新的热管理系统来突破高功率元器件导致高热负荷的限制,保证电控系统高效散热的同时实现在上述区域稳定可靠运行,拓宽多联机使用范围。

关键词:全全密闭电控系统、热管理系统、过冷和散热复效微通道换热技术、多联机

1 背景

典型的多联机设备的故障分为三类,1)传感器和机械设备故障;2)热力性能故障;3)控制器故障。其中控制器故障主要指多联机系统电控系统内的相关元器件的故障(例如电源滤波模块失效、风机驱动模块失效、压缩机驱动模块失效、主控模块失效等)。造成电控相关故障的原因主要分为两部分,第一部分是由于电控系统开放式设计,因此沙尘、水汽、盐雾和昆虫等非常进入到电控系统内,导致元器件受潮、腐蚀引起失效;另一部分则是由于大功率元器件的散热不良,区域积热导致过热失效。随着大功率变频压缩机在多联机系统上的广泛引用,大功率变频控制器和大箱体电控系统也应运而生,多联机电控系统的散热问题和非全密闭引发的失效问题也越来越受到重视,因此为提升整个电控的性能品质,以满足日益增长的高功率电子器件的散热以及诸如高湿、腐蚀、沙尘、蚊虫等地区的使用需求,应用于多联机产品的智能生态电控热管理技术的研究迫在眉睫。

2 全密闭电控系统技术原理及方案设计

2.1全密封电控系统结构设计

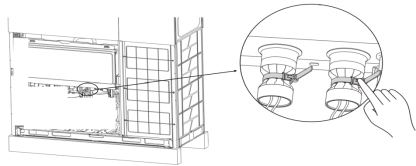

采用全密封电控系统设计,采用弹性挤压密封技术,创新地设计出微通道集管密封结构、电控线缆密封结构、电控系统盖和腔体密封结构,以应对高湿、腐蚀、沙尘、蚊虫对电控系统的挑战,拓展多联机的使用场景,四种密封结构的配合将产品防尘防水性能达到IP55防护等级,能完全防止灰尘以及来自各个方向喷淋水的侵入,同时密封结构考虑到售后维修的场景,均设计出方便耐用的可反复拆卸的模块。

图1电控系统装配示意图

2.1.1电控盒体的密封设计

电控和体与顶盖采用深拉伸材料,通过模具一体成型,通过全自动一体焊接技术,保证了电控系统体的密封性。

图2电控系统体组件结构示意图

2.1.2电控盖的密封设计

电控系统盖为倒U型结构,与电控系统体四周配合处贴有相应的高弹性多孔高分子材料,该材料具有良好的耐候性、防水性以及高弹性,保证了其与电控系统体多次拆装后的密封性。

图3电控系统盖拆卸示意图

2.1.3过线胶圈的密封设计

电控系统的过线胶圈包括了胶圈主体以及至少一个束紧带,该胶圈设置于电控系统的过线孔上,过线孔开设于电控系统的盒体上,盒体具有密封的容纳腔,容纳腔的内部安装有电路组件,胶圈安装于盒体的外壁上且与该容纳腔连通,以供电控系统内的线缆穿过,其中,胶圈主体具有两端贯穿的通孔,线缆可以穿设于该通孔中。束紧带可以通过收紧胶圈主体而束紧线缆,减小或消除胶圈内壁与线缆之间的空隙,提高密封性能。

图4过线胶圈结构示意图

2.2过冷和散热复效微通道换热技术

在电控系统内部设置微通道及PTC加热器作为冷热源以适应极端高低温环境工况。高温情况下,将开发出基于复叠式微通道多孔扁管的全新的换热器来实现电子元器件的散热和系统过冷度提升的功能,以扩大制冷系统高温运行范围并避免由于过冷度不足导致室内机节流部件噪声过大及制冷效果差的不利后果。低温工况下,增加PTC加热器作为热源,来防止低温环境下电子元器件出现失效

2.2.1微通道多孔扁管强化传热应用技术

以热交换器换热流道的水力直径Dh来区分,空调用热交换器分为紧凑型换热器(5mm≤Dh≤9mm)与微通道换热器(空调换热器应用的微通道通常Dh≈1mm)。采用微通道换热器[7-12],传热效率更高,以图2的方形通道来说明。如果把原通道分隔成10![]() 10的小块,单位长度的微通道换热面积(图5 (a))是常规通道换热面积(图5 (b))的10倍,A微通道=10 A常规通道。微通道流动特征直径Dh微通道是常规通道的

10的小块,单位长度的微通道换热面积(图5 (a))是常规通道换热面积(图5 (b))的10倍,A微通道=10 A常规通道。微通道流动特征直径Dh微通道是常规通道的![]() Dh常规通道。

Dh常规通道。

(a)常规通道 (b)微通道

图5 常规通道与微通道

假定相同的质量流量流入,则横截面积一样,则两个通道流速u一样,微通道的雷诺数Re微通道(![]() )则为常规通道的

)则为常规通道的![]() Re常规通道。假定流态为层流进行分析,流动进入充分发展阶段后,压降∆p、传热系数h与几何参数、流速u有以下关系式(其中L为流道长度):

Re常规通道。假定流态为层流进行分析,流动进入充分发展阶段后,压降∆p、传热系数h与几何参数、流速u有以下关系式(其中L为流道长度):

![]() (2-1)

(2-1)

![]() (2-2)

(2-2)

![]() (2-3)

(2-3)

由式(2-1)、(2-2)可得![]() ,因此单位长度微通道的压降是常规通道的100倍,如果保持压降不变,

,因此单位长度微通道的压降是常规通道的100倍,如果保持压降不变,

L微通道=![]() L常规通道。式(2-3)可得h微通道=10h常规通道,由于特征直径的减小,增大了壁面无量纲温度梯度,提升了对流传热系数。因此微通道热阻

L常规通道。式(2-3)可得h微通道=10h常规通道,由于特征直径的减小,增大了壁面无量纲温度梯度,提升了对流传热系数。因此微通道热阻![]() ,两者热阻一致。从以上简单理想的估算中可以了解,微通道多孔结构由于提升了换热系数,换热器尺寸可以缩减至常规换热器尺寸的

,两者热阻一致。从以上简单理想的估算中可以了解,微通道多孔结构由于提升了换热系数,换热器尺寸可以缩减至常规换热器尺寸的![]() 。

。

因此采用微通道多孔扁管(图6、图7)的空调换热器传热效率更高,可使换热器小型化,显著降低制冷剂充注量,减少碳排放。

因此采用微通道多孔扁管(图6、图7)的空调换热器传热效率更高,可使换热器小型化,显著降低制冷剂充注量,减少碳排放。

图6 不同的微多孔结构 | 图7 微多孔扁管实物图 |

2.2.2微通道冷媒状态分析

图8 状态变化图

微通道入口冷媒过冷度3~5℃为单相液态,主出冷媒经过电子膨胀阀节流后为气液两相态,随着蒸发过程干度逐渐增加,直至过热气态。温度变化如图8所示。

2.2.3微通道换热器热负荷

微通道换热器的辅路热负荷Q辅路包含两部分:一部分给主路过冷,Q主路;另外一部分给电控Q电控降温。热平衡方程式:Q辅路=Q主路+Q电控。

Q主路——主路单相液态冷媒温度变化,Q主路=m主路Cp(t2-t1)。各参数定义见符号表。

Q电控——电控元器件总发热量,与机型大小有关,主要器件发热量如下表(以某67kw机型为例):

表1主要发热电控元器件

元器件名称 |

压缩机模块IGBT |

压缩机模块整流桥 |

电解电容 |

继电器 |

风机模块*2 |

共模电感 |

图9 换热器热负荷

2.3电控系统双效热管理技术

采用微通道与IPM模块直接接触的方式对其进行散热,其他电子器件的散热则采用空气冷却技术。空气冷却技术是当前应用比较广泛的一种电子器件散热技术,包括自然对流换热技术和强制对流换热技术,自然对流换热运用流体实际密度梯度的变化,对驱动力需求较小,但是流动路径上易受阻力和障碍物影响,导致流体流量及冷却速率降低;针对体积发热功率较大的电子元器件,通常采用强制对流换热技术,增强器件表面流动和周围区域性扰动,强化其换热能力,提升换热效率。本项目电控系统采用全密封形式,电子元器件众多,功率消耗大,散热多且不均,工况复杂多变,因此,热管理方案的设计,除了需要考虑换热器换热能力与电子器件散热温度场的匹配性,盒内散热风扇流场与温度场的分布也要保证协同性,以期去除流动滞止区域,防止点源热量沉冗,增强盒内温度分布均匀性,适应多种工况调节需求。

2.3.1 多物理场协同热管理

对边界层型的流动进行能量方程的分析,通过将该方程在热边界层内进行积分,可以证明减小速度矢量与温度梯度之间的夹角是强化对流换热的有效措施。

cosβ=(V ⃗∙gradT ⃗)/(|V ⃗ |∙|gradT ⃗ |)

式中:

V ⃗:速度矢量;

gradT ⃗:温度梯度;

基于场协同理论,本项目建立多物理场仿真模型,如下图所示,对不同电子元器件进行点源区域划分,计算其速度场与温度梯度场,在电控系统内设置多个传感器,全方位监测电控系统内不同点源处温度峰值,反馈调整仿真模型,在不同工况下进行流动与换热的协同计算,提取物理场参数,调整散热风扇变速调节逻辑,优化电子元器件位置布置,基于场协同原理进行多目标参数优化,提升电控系统内部强制对流换热系数,强化其换热效率。

2.3.2高低温分区+全方位循环风

本项目基于各电子元器件功率消耗特性将电控系统划分为高温区、低温区两个区域,其中功耗较大模块如共模电感、电抗器、电解电容等划分至高温区域,剩余功耗较小模块如主芯片、变压器等划至低温区域,高温区电子模块位于风道主流区,此处风压较大、流动扰动性强,有助于快速散热。

基于轴流风机风压分布特性,在电控系统内部设置两个散热循环风扇,同时,优化风道阻力参数,配合轴流风扇进出风侧不同物理特性,在电控系统内形成五个小的流动循环区域,如下图所示,其中,电控系统高温循环区,位于风扇出口主流区域及两风扇流动交汇处,此处电子器件布置较多,风阻较大,其流动湍流度高、风速高;低温循环区,低温循环区为电控系统跨区域循环,此处电子元器件少,风阻较小,实现电控系统风场流动从顶部到底部再到顶部的立体层次循环。

内的高低温区域划分及全方位的循环风道设计,可以去除流动滞止区域,防止点源热量沉冗,增强盒内温度分布均匀性,适应多种工况调节需求。

2.3.3超低温PCT启动风机变速调节

工作环境恶劣,超低温工况下(零下30度)直接启动,电控系统内的电子元器件可能失效无法工作,并且影响其寿命,此外,超低温下,系统冷媒低压较低,触发低压限频,影响其控制逻辑,本项目在超低温工况下采用PCT电加热技术,通过优化风机变速逻辑,调整电子元器件启动响应曲线,实现不同低温工况下电控的安全启动,加快其响应速度,增强电子元器件使用可靠性。

3实验结果分析

道换热器技术对电控系统进行散热后,可以保证45℃高温制冷运行能力不衰减,不会触发模块温度限频,远远优于纯风冷及风冷+U型管散热方式。具体数据见下图:

图10 不同环境温度制冷能力衰减率

单风扇启动流场,电控系统高温区域内部流动受阻,电控系统顶部到底部的流动较弱,风扇吸力面处风速较低,电控系统内部无法形成有效地立体结构循环流场。本电控系统中的双风道设计,在高温区域内部形成风场循环,轴流风叶吸力面进风流畅,电控系统顶部到底部形成立体循环流场。

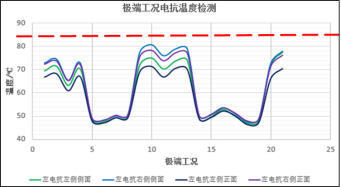

图11 极端工况下高功耗电子器件温升实测图

在少冷媒、高频率、高低电压、高温等21个极端工况下进行实验测试,监测电子元器件周围温升峰值,如上图所示,高温区域中温升较大的共模电感模块、电抗器模块温升峰值均在80℃以下,与仿真结果一致,满足其散热需求。同时外侧40℃工况下满负荷运行的各个温度点实测值也与仿真值误差在5℃以内。

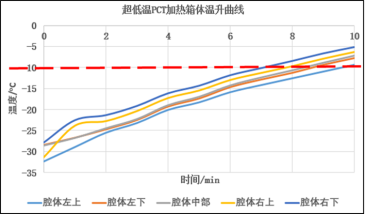

在电控箱内不同位置安装温度传感器监测其温升,在-30℃工况下开启PCT循环加热,如下图所示,10min内箱体内各部温度从-30oC升至-10oC以上,系统响应速度加快,系统运行可靠性增强。

图12超低温PCT加热箱体温升曲线

4结论:

本文设计了一个完全密封的电控系统来保护各个电子元器件,并且设计了一个创新的热管理系统来突破高功率元器件导致高热负荷的限制,保证了系统可靠性。

(1)全密封电控系统设计,电控系统结构上可达到IP55防护等级,能够彻底地隔绝风沙、雨雪、蚊虫和盐雾,保证电控不受外界环境的侵扰,可以降低电控系统的故障率。

(2)过冷和散热复效微通道换热技术,高温制冷工况下在保证压缩机IPM模块散热的同时给高压液态冷媒提供了最高35度的过冷度,实现45℃高温制冷运行能力不衰减。

(3)电控系统双效热管理技术,通过智能控制散热风扇和辅路节流部件,以实现循环风量和辅路冷媒流量自动适配,来确保电控系统腔体温度始终位于10~50℃之间,保证电子器件处于最优运行环境温度,达到节能以及延长使用寿命的目的。

参考文献

[1] 杨世铭,陶文栓. 传热学[M]. 北京:高等教育出版社,2001.

[2] 王纬武. 流体流动与传热[M]. 北京:化学工业出版社,2002

[3] 李函.微通道热管换热器数值模拟研究[J].郑州大学.2016