(1. 中电建铁路建设投资集团有限公司 北京 丰台 100000 )

(2.中国电建集团华东勘测设计研究院有限公司 杭州 余杭区310011)

摘 要:为满足地铁列车检修需求,车辆基地大库内需设置足够数量的柱式道床检修坑,柱式道床施工工序繁琐,承轨台与短柱浇筑质量控制难,轨道埋件精度要求高。传统工法柱式道床承轨台与短柱分开浇筑,成型后外观色差、错台等质量缺陷严重,列车运行时冲击荷载对承轨台与短柱交界面易产生裂纹,特别是在严寒地区冬期施工的短柱混凝土质量难以保证。针对上述问题,为提高柱式道床整体施工质量,在施工现场开展了大量探索及研究,通过采用架轨短柱承台混凝土整体浇筑法施工,大大提高了柱式整体道床施工质量。即先安装承轨台预埋件和轨道,再一次整体浇筑承轨台和短柱混凝土,成型后外观无色差、错台,短柱排列规整、线性美观,且解决了运营后因列车冲击、震动承轨台与短柱交界面产生裂纹的问题,在满足安全、质量、功能的前提下,大大提高了工作效率。

关键词:柱式道床 承轨台 整体浇筑

中图分类号:U25

Exploration and application of monolithic pouring construction technology for column track bed rail support platform and short column in severe cold area

Gao Wanguang1

(1. China Power Construction Railway Construction Investment Group Co., Ltd. Beijing Fengtai 100000)

Abstract:In order to meet the needs of subway train maintenance, a sufficient number of column type track bed maintenance pits shall be set in the large depot of the vehicle base. The construction process of column type track bed is complicated, the quality control of rail support platform and short column pouring is difficult, and the accuracy of track embedded parts is required to be high. The rail bearing platform and short column of column type ballast bed are poured separately with the traditional construction method. After forming, there are serious quality defects such as color difference and stagger. When the train is running, the impact load is easy to crack the interface between the rail bearing platform and short column. Especially, the quality of short column concrete constructed in winter in severe cold regions is difficult to guarantee. In view of the above problems, in order to improve the overall construction quality of the column track bed, a lot of exploration and research have been carried out on the construction site. The construction quality of the column track bed has been greatly improved by using the monolithic concrete pouring method of the rail erecting short column cushion cap. That is, first install the embedded parts of the rail bearing platform and the track, and then pour the concrete of the rail bearing platform and the short column as a whole. After forming, there is no chromatic aberration and dislocation in the appearance, and the short columns are arranged in a neat and linear manner. The problem of cracks at the interface between the rail bearing platform and the short column due to train impact and vibration after operation is solved. Under the premise of meeting safety, quality and function, the work efficiency is greatly improved.

Key words: Column track bed;Rail support ;Monolithic pouring

作者简介:高万广,男,河北邢台人,高级工程师,从事轨道交通工程方向

0引言

传统工法施工柱式道床承轨台与短柱分开浇筑,成型后外观色差、错台等质量缺陷严重,列车运行时冲击荷载对承轨台与短柱交界面易产生裂纹,尤其在严寒地区,更难以满足轨道精度的要求。为提高柱式道床整体施工质量,在施工现场开展了多次尝试,通过采用架轨短柱承台混凝土整体浇筑法施工,可大大提高了柱式整体道床施工质量,即先安装承轨台预埋件和轨道,再一次整体浇筑承轨台和短柱混凝土,保证了成型后外观无色差、错台,短柱排列规整、线性美观,解决了运营后因列车冲击、震动承轨台与短柱交界面产生裂纹的问题。

本文结合我国东北地区某省会城市轨道交通车辆基地联合检修库(以下简称“本项目”)为例,探索严寒地区柱式道床承轨台与短柱整体浇筑施工技术研究,总结此类施工条件下承轨台与短柱整体浇筑的针对性措施和建议,以期对同类工程提供借鉴。

1工程概况

1.1 工程简介

车辆基地位于哈尔滨北站西北侧,其北侧毗邻规划荣昌路,现状为薛家屯村庄,南侧为规划淮河大街和既有滨州铁路,西侧为新建昆明大街,东侧为城市四环快速路(高架段)。该场地呈不规则长方形,长约950m,宽约410m,占地面积为31.32公顷。

停车列检库为戊类工业厂房,建筑面积34627.16㎡,地上一层局部二层,地下局部一层,建筑总高度9.65m,结构形式为门式钢架结构,外墙为框架+陶粒砌块,建筑类别3类,抗震设防烈度7度,合理使用年限50年,库内柱式道床为钢筋混凝土结构。停车列检库共计20条股道,前半部分为柱式道床、后半部分为整体道床。柱式道床总计2760m,柱式道床股道间板总计3450m,轨道立柱总计4000根,承轨台与短柱一次整体浇筑。

联合检修库为丁类工业厂房,建筑面积16328.13㎡,主体单层局部二层,地下局部一层,建筑总高度13.134m,结构形式为门式钢架结构,局部为混凝土框架结构,建筑类别3类,抗震设防烈度7度,合理使用年限50年,库内柱式道床为钢筋混凝土结构,主要建筑职能为检修,全库共计8条股道,均为柱式道床,总计1104m,轨道立柱总计1600根,承轨台与短柱一次整体浇

筑。

图1 车辆基地示意图

图2 停车列检库示意图

图3 联合检修库示意图

1.2 工程地质条件

车辆基地地质(含联合检修库和停车列检库):场地地貌单元属于松花江漫滩,地面标高介于117.14~119.06m,地下水位埋深4.60~9.50m。施工场地内地质自上而下依次为:农田耕土、素填土、粉质黏土及粉细砂、中砂、粉质黏土、黏土及粉细砂、中砂、砾砂、泥岩。

1.2 周边环境条件

车辆基地所处位置现状为农田,市政管线较少。车辆基地周边对基坑设计存在影响的主要构筑物为车辆基地南侧高铁线路以及在绕城高速,距离基坑边线约80-100m,工点周围环境较为简单。

2 工艺原理

道床垫层混凝土浇筑完成且等强后,安装柱式道床基础筏板钢筋,同时预埋上翻梁钢筋、短柱竖向主筋,先浇筑筏板基础,再浇筑上翻梁,然后浇筑股道间板,待混凝土强度达到75%及以上,绑扎短柱剩余钢筋,预埋轨道塑料套管、螺栓、下垫板等预埋件。利用托辊将钢轨运输至相对应工作面,将钢轨安放在短柱上对位,通过股道两侧架轨工装进行架轨、精调、固定,安装短柱模板,再进行轨道复测,复测无误后进行短柱、承轨台混凝土浇筑。拆除临时工装,清理扣件及钢轨上的混凝土污物,局部微调线路,形成柱式整体道床,并达到验收/标准。

(2)施工流程

图4整体施工工艺流程图

图4整体施工工艺流程图

3 实施要点

3.1 测量放线

采用全站仪测放出股道垫层边线,垫层宽度较基础筏板每侧超出10cm,埋设钢筋、拉线标识。

3.2 垫层浇筑

基础褥垫层验收合格后,浇筑10cm厚C15垫层混凝土,混凝土采用搅拌罐运输至仓段直接入仓浇筑,平板振捣器振捣。

3.3 下部结构施工

柱式检查坑下部结构包含基础筏板、上翻梁及股道间板。钢筋绑扎前先进行测量放样,确定好钢筋及立模位置,然后绑扎基础筏板钢筋并预埋上翻梁、短柱竖向主筋。短柱钢筋根据测量放样确定平面位置,采用十字线定位,按照基线采用钢尺量测好主筋位置、标高,用铅锤吊线法调整短柱竖向分布主筋至垂直,确定短柱主筋位置准确无误后,将竖向主筋焊接在筏板钢筋上固定。浇筑筏板混凝土,待筏板基础混凝土达到一定强度后对其基面进行处理,安装上翻梁横向分布筋、拉钩和短柱箍筋,立上翻梁模板,浇筑上翻梁混凝土。分层填筑股道间板土方,碾压密实,压实度经检测合格后浇筑垫层混凝土,绑扎股道间板钢筋,浇筑股道间板混凝土。

3.4 钢轨架设

待股道间板混凝土强度达到75%及以上时,利用托辊将钢轨运输至相应工作面,采用架轨法施工,将施工误差消除在立柱中。在短柱中预埋承轨台扣件及尼龙套管,用临时工装钢轨支承架架设好钢轨,支撑架间距应满足钢轨稳定性和变形要求。依据铺轨基标调整好钢轨方向、高低及轨距,为使垫板下立柱结构顶面保持平整,确保未成型的轨道结构位置准确和稳定,先临时采用同等厚度的竹胶板替代胶垫板下垫板,待混凝土强度达到75%及以上时,再松开扣件螺旋道钉,将竹胶板换成胶垫板下垫板,固定扣件。

(1)基标测设

库内整体道床线路均为直线,且检查坑地段道床线路中心线位于检查坑内。根据测量规范,加密基标设置间距为6m,在信号绝缘接头位置需加密基标,并做好标记,作为钢轨接头对位基准。

加密基标的设置位置定在轨道一侧的土建基底侧壁上,基标材料采用φ14钢筋头,在安装时基标的顶部比地面高20mm左右。

(2)钢轨架设

铺轨顺序按从库前至库后依次进行铺设,钢轨对位必须准确,接头须落在加宽的立柱中心位置。

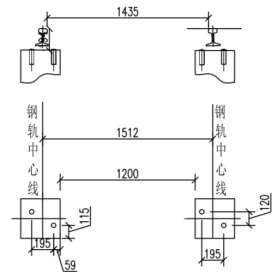

图5 立柱式检查坑道床轨道安装示意图

轨道组装采取每间隔3m(两根立柱)设置一根钢轨支撑架进行加固,为便于短柱模板安装和混凝土浇筑,钢轨支撑架设置在两根立柱中间。轨道利用轨距尺和直角道尺进行测量控制、人工调整。

(3)扣件组装

散布扣件、塑料套管,DJK5-1型扣件应按接头位置和普通位置有次序地散布[2]。

将铁垫板、扣件、提前打好螺栓孔的竹胶板与塑料套管连接,铁垫板与钢轨垂直,且上、下两股钢轨铁垫板相对,轨底胶垫不出台,轨底坡度符合设计要求。安装完成后在竹胶板下包一层塑料薄膜进行隔离,避免混凝土与竹胶板粘连,便于下步撤换成胶垫板。

DJK5-1型扣件安装标准:铺设铁垫板、轨垫,安装弹条、螺母和绝缘垫片,采用扭力扳手拧紧螺母,当力矩到达250Nm时即到达安装位置。中心位置距离纵向对称轴允许偏差为±1mm,套管底部中心倾斜不超过2mm。

3.5 钢筋检查调整

架轨完成后再次对短柱钢筋进行检查,对因架轨碰撞导致变形、位移的钢筋进行调整,验收合格后方可合模。

3.6 模板安装固定

模板安装前,在上翻梁周边测量放出模板内边线,在基面上用墨线弹出控制线。短柱模板采用定型钢模板,模板拼装采用螺栓连接,模板顶面高度应控制在承轨台顶面标高。各短柱间模板采用φ40钢管进行纵横向联结加固,确保混凝土浇筑时模板不产生纵横向平移。

3.7 测量复测

柱式整体道床采用架轨整体浇筑法施工,架空高度相对较高,稳定性控制施工难度大,粗调、精调轨面高程和轨距是调轨控制工作的重点,也是整体道床施工质量控制的关键工序。因此,架轨固定钢轨并粗调轨道结构几何尺寸后,钢轨扣件安装完成、浇筑立柱混凝土前需进行精调轨道结构几何尺寸(精调至设计标准误差±1mm)。柱式整体道床允许误差小,且混凝土浇筑成形后,柱式整体道床轨道的高程、轨距均利用轨距垫和铁垫片进行微调(微调余量为±2mm),以达到轨道线路验收标准。

当钢轨扣件安装完毕后,利用钢轨支撑架调整轨距,使其符合要求,依据铺轨基标,借助“L”型道尺调整其中一股钢轨使其达到规定要求,再利用万能道尺调整另一股钢轨,使轨道满足设计要求。调整完成后的线路状态,用支撑架进行固定,确保其位置不变。

3.8混凝土浇筑

灌注短柱混凝土前,将扣件套上塑料袋做好防污染措施,混凝土浇筑时,采用人工+小型漏斗配合,振捣采用直径φ30mm的振捣棒,振捣时不得碰撞钢轨、铁垫板、预埋件等。在浇筑过程中,若轨道几何尺寸发生变化,需第一时间对轨道几何尺寸进行调整。

轨道立柱仓号较小,同时为避免混凝土入仓对模板产生过大冲击,轨道立柱混凝土采用自制四轮轨道小车运输、人工入仓。短柱及承轨台混凝土必须一次浇筑完成,防止因浇筑间隔时间过长形成冷缝,影响立柱结构实体和外观质量。混凝土应分层浇筑、分层振捣,每层浇筑厚度控制在30cm左右,振捣时应避免振捣棒碰击模板、轨道埋件。

3.9 拆模养护

模板拆除时应注意对立柱棱角的保护,严禁不按规定、粗暴拆除导致立柱棱角破损,影响外观质量,拆模后及时将模板表面浮浆清理、打磨干净,堆码整齐,防止模板变形。

混凝土浇筑完成、拆模后及时进行洒水养护。冬季施工时,浇筑完成的混凝土表面包裹塑料薄膜、伴热带并覆盖防火保温棉被,不得洒水养护。

3.10 调轨支架拆除和线路整改

(1)混凝土强度达到5Mpa以上后,可拆除钢轨调整支架[1],清理扣件及钢轨上的混凝土污物,混凝土强度达到75%后可将竹胶板更换为橡胶垫,局部微调线路状态,使线路达到验收标准。

(2)整体道床施工竣工后,轨道质量应不低于下列规定:

1)轨向:直线远视直顺,用10m弦量,最大矢度不得大于2mm。

2)轨底坡应为1/40,不得小于1/45或大于1/35。

3)轨距允许偏差为+3mm、-2mm,变化率不得大于1‰。

4)高程:以一股钢轨为准(曲线以内股为准),按设计高程偏差不大于±2mm。

5)水平:两股钢轨面高程相对差不得大于2mm,在延长18m距离内,不得有大于2mm的三角坑。

6)高低:轨面目视平顺,用10m弦量,最大矢度不得大于2mm。

7)线路中心线偏移量不大于3mm。

8)轨缝(铺标准轨地段):允许偏差为1mm。

9)钢轨接头(铺标准轨地段):轨面、轨头内侧应平(直)顺,允许偏差为1mm。

4 经济效益

4.1经济效益

采用柱式整体道床承轨台立柱一次浇筑完成,节约了承轨台单独浇筑短柱混凝土等强、基面处理、承轨台二次模板安装、浇筑等工序,提高了工作效率、缩短了工期;钢轨托辊运输方式较人力运输快捷、安全,通长安装架轨方法操作简便,轨道成型质量高,人工调整速度快,大大提高了轨道安装施工效率;承轨台与短柱整体一次浇筑完成,成型后立柱整体感观好,无色差、错台等质量缺陷,有效解决了运营期因列车运行所带来的冲击、震动,导致承轨台与短柱交界面产生裂纹的问题,大大节约了后期质量缺陷消除成本。具有一定的经济效益,值得推广应用。

4.2 社会效益

柱式整体道床承轨台立柱一次浇筑采取的先行安装轨道及其预埋件,通过测量、精调、复测等多工序反复测试完成后,再进行承轨台与短柱整体浇筑工艺,提高了轨道及其预埋件安装精度,有效解决了运营期因列车运行所带来的冲击、震动对承轨台与短柱交界面产生裂纹的问题,避免了承轨台二次浇筑成型后外观色差、错台等质量缺陷,成型后短柱排列规整,线性美观。同时,本工法有效解决了严寒地区冬期低温环境下柱式整体道床施工难题,确保了柱式道床冬季连续不间断施工作业,大大节约了工程的总体施工工期,为地铁尽早开通奠定了基础,给市民出行带来了方便。车辆基地大库柱式道床施工质量、进度等多方面均得到了业主、运营部门、市质量监督站的一致好评,市电视台等多家媒体多次报道,社会反映良好,具有良好的社会效益,值得广泛推广。

5结论及建议

(1)传统工法柱式道床承轨台与短柱分开浇筑,成型后外观色差、错台等质量缺陷严重,列车运行时冲击荷载对承轨台与短柱交界面易产生裂纹,通过采用架轨短柱承台混凝土整体浇筑法施工,大大提高了柱式整体道床施工质量。

(2)先安装承轨台预埋件和轨道,再一次整体浇筑承轨台和短柱混凝土,成型后外观无色差、错台,短柱排列规整、线性美观,且解决了运营后因列车冲击、震动承轨台与短柱交界面产生裂纹的问题。

参考文献:

[1]舒捷. 城市短枕承轨台式整体道床施工技术[J]. 山西建筑, 2014, 40(8)

[2]曹德志, 张峰. 地铁轨道整体道床一次浇筑施工关键技术攻关[C]// 首届城市轨道交通关键技术论坛(第十七届地铁学术交流会). 中国土木工程学会;北京交通大学;都市快轨交通杂志社, 2006.

第一作者简介:

姓名:高万广 性别:男 出生年:1985年

民族:汉 籍贯:河北省邢台市新河县

学位:学士,毕业于内蒙古工业大学

职称:高级工程师

主要研究方向:主要从事轨道交通工程方向

第二作者简介:

姓名:许原骑 性别:男 出生年:1981年

民族:汉 籍贯:河南省 许昌市

学位:硕士,毕业于兰州交通大学

职称:高级工程师

主要研究方向:主要从事轨道交通、岩土地下工程方向

作者简介:高万广,男,河北邢台人,高级工程师,从事轨道交通工程方向