广东天机机器人有限公司 广东东莞 523000

摘要:伴随工业机器人面对着不同操作环境及多变性操作需求,为满足于小批量及多种类、柔性化等生产需求,就需增加对机械臂模块化方面的设计研究。鉴于此,本文主要探讨串联工业机器人当中机械臂模块化的组合式相关设计方法,旨在为业内相关人士提供参考。

关键词:工业机器人;串联;机械臂;组合式;模块化;设计方法

前言:

机械臂传统的设计方法往往呈较低灵活性的问题,所以,需要积极探索一种全新设计方法,便于弥补传统的设计方法各种不足,达到良好的设计效果。因而,对串联工业机器人当中机械臂模块化的组合式相关设计方法开展综合分析较为必要。

1、简述工业机器人

工业机器人,它属于工业领域当中所广泛应用的多关节类型机械手或是多自由度,自动性相对较强,能够借助自身基本动力能源及其控制能力等,促使工业加工及其制造各项功能均得以实现。

2、串联工业机器人当中机械臂模块化的组合式相关设计方法

2.1在模块化的关节设计方面

工业机器人当中机械臂部位模块化的关节,它属于由驱动及控制、机械结构、通信等机电的一体化系列产品,实践时候应当考虑到模块总体构造及其最适宜尺寸,总体设计结果应当有较好互换性及通用性等表现,为快速组装各种构型提供便利条件。把串联工业机器人当中机械臂合理划分成为关节、连接杆、接口这几个模块。开展模块化的组合过程当中,可借助接口模块,有效连接关节及连接杆这两个模块。

2.2在数据库方面

为定义数据库内部的数据项,则应当先设定各模块局部的相应坐标系,详见图1。假设其最小单元的坐标系与机械臂所在根部关节位置坐标系临近,其牵连着坐标系团。以结构体的数组方式为基础,对数据库予以及时存储,数组当中各结构体均有一个关联着模块的数据[1]。由于数据库实际存储过程当中,杆长l未被求出,故借助如下列式,将安装位置实际向量确定下来,即O*=[D1 D4]T数据结构列式(O*、D1、D4分别代表数据库内安装向量、l为零时候安装向量、增量向量);待L被求出后,借助O=D1+lD2便可获取安装向量。

图1 各模块的坐标系具体设定情况示意图

2.3在关节模块具体设计方面

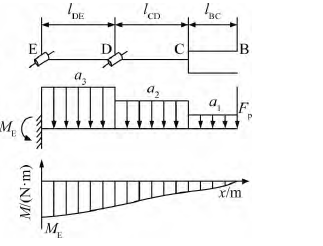

针对关节模块,关节模块串联的数量及结构组合方式都会对工业机器人产生比较重要的影响,故关节模块具体设计时候,应当先实施受力分析方面工作。此处以大臂关节为例。为更好地对于大臂关节模块当中驱动电机、蜗轮蜗杆副、减速装置实施选型操作,就应当先对关节部分完成受力分析,针对大臂关节部位受力模型,详见图2。结合该图了解到,机械臂当中大臂负重部分以B位置物品负载和BC段机械臂、DE段手臂和CD段回转等重量。实际承载规格明显比机械臂的实际长度小,统一成为B位置所产生的一种集中力[2]。把手爪及回转可以分别看成是BC段部分均布载荷a1及CD段部分均布载荷a2,而针对手臂可当成是DE段部分的均布载荷a3。由此便可获取到列式:a1=mg/lBC、a2=mg/lCD、a3=mg/lDE、ME=FlBE+0.5a1l2BC+0.5a2l2CD+0.5a3l2DE。对串联工业机器人当中机械臂整个关节部分实施受力分析后,获取弯矩ME。依照着现行各项标准及要求,把机械臂的转动速度设定成ω,而中间部分有涡轮的蜗杆副存在,呈较低的传动效率比,以此可将传动效率确定下来,即μ=a1a2a3![]() 。安全系数设为ε,获取电机实际所需功率列式即PS=ME

。安全系数设为ε,获取电机实际所需功率列式即PS=ME![]() 。结合关节弯矩、电机实际所需功率、传动效率等,则关节模块当中各个部件具体选型操作即可完成,关节模块总体设计得以实现。

。结合关节弯矩、电机实际所需功率、传动效率等,则关节模块当中各个部件具体选型操作即可完成,关节模块总体设计得以实现。

图2 大臂关节部位受力模型示意图

2.4在生成装配数组方面

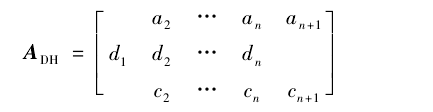

串联工业机器人当中机械臂各个模块呈互相独立状态,生成相应装配数组整个过程当中需输入包含着DH参数实际矩阵及机械臂所在两端接口,输出全部可能实现装配组数。输入期间,针对DH参数具体矩阵,详见图3。该矩阵当中,an代表着第n-1轴和第n轴实际相距长度;dn代表着第n-1轴和第n轴的垂直线处于第n-1条件下DH坐标系整个纵轴上面截距;Cn代表着第n-1轴和第n轴之间的轴线的夹角。针对装配数组总体生成原则,即由顶端至末端位置,直接对连接杆实际长度予以计算分析,确保工业类型机器人当中机械臂的第n个实际最小单元涉及DH参数,能够与an、dn、Cn要求相符。

图3 DH参数的具体矩阵示意图

2.5在操作空间内的模块库方面

串联工业机器人整个操作空间的边界曲线主要是由圆弧构成,详见图4。3~5曲线属于同心圆,而曲线1~2属于大臂处于极值点条件下小臂旋转之后所获取到的一个圆弧曲线。针对Q点,它属于各姿态条件之下串联工业机器人处于同一操作间因交叉而产生的。结合关节相应的极值范围,可确定圆弧曲线起始点和圆心,依托CAD变量优化几何法,将交叉点确定下来,主要思想是先将各姿态之下机器人当中点线式的连杆机构放置到相同坐标系内,依托几何关系,将交叉点的相应坐标确定下来

[3]。结合图5当中所显示交叉点总体求解分析情况可了解到,由于b2和m2维持垂直状,为方便实施分析操作,需要把b2转移到R点位置,把M点当作是手腕的一个参考点,结合△NOQ≌△MOQ,便可获取点Q处于各姿态当中的相应坐标,以此获取到机械臂操作空间整个的边界曲线。

图4 机械臂操作空间的边界曲线示意图

图5 交叉点总体求解分析示意图

3、结语

该方法之下所设计出来的串联工业机器人模块化程度高,组合灵活性较强。在计算过模块关节可满足使用强度及刚度的条件下,呈较强的工作能力及稳定性,具备较高的推广及应用实效。

参考文献:

[1]王凤华,史英明,万媛.串联弹性驱动器的控制策略应用于工业机器人[J].科学技术与工程,2020,20(2):642-647.

[2]厉全明,沈国飞,罗鑫磊,等.一种工业机器人机械臂的铸造方法:CN202010923574.1[P].2023.

[3]李俊杰,姚宇茏,杨勇,等.工业机器人机械臂加强装置优化设计研究[J].广东技术师范学院学报(社会科学版),2021(042-003):20-25.