(湖南恒运建筑科技发展有限公司,湘潭 411101)

摘要: 针对我国装配式建筑预制墙板钢筋骨架自动组合成型生产过程中骨架方案不合理的问题,研究分析骨架自动化生产的最优方案,有助于自动化加工技术的应用,并且可以有效提高骨架成型的效率和质量。同时,结合BIM技术,实现骨架从设计到生产的全流程管理,从而确保骨架的设计效率及生产质量,进而实现骨架的信息化、自动化加工。

关键词:装配式建筑;预制墙板;钢筋骨架;自动化生产

中图分类号: TU 378文献标志码:A

Analysis on Production Technology of Automatic Combination Molding of Reinforcement Framework of Precast wall

LIU Yichuan,ZHU Haojie,YU Piaoyi

(Hunan HengYun Construction Technology Development Co.,LTD.,Xiangtan 411101,China)

Abstract: In view of the unreasonable skeleton scheme in the automatic combination molding production process of prefabricated wall reinforcement skeleton in prefabricated buildings in China, the research and analysis of the optimal scheme of skeleton automatic production is helpful to the application of automatic processing technology, and can effectively improve the efficiency and quality of skeleton molding. At the same time, combined with BIM Technology, the whole process management of skeleton from design to production is realized, so as to ensure the design efficiency and production quality of skeleton, and then realize the information and automatic processing of skeleton.

Keyword: prefabricated buildings; precast wall; reinforcement framework; automatic production

0引言

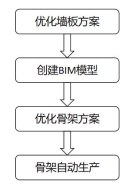

近年来,装配式建筑在我国蓬勃发展,通过装配式建筑构件的工厂化生产,可以实现建筑工程高质量、标准化、绿色化的目的[1]。预制墙板钢筋骨架是墙板生产过程中的重要组成部分,骨架加工也是预制墙板工厂化加工的第一步工序,同时也是目前整个预制构件加工工序中自动化程度相对较低的部分。虽然目前PC工厂已经有许多自动化钢筋加工设备,但是仍需要大量的人力辅助进行钢筋骨架的组合绑扎工作[2]。研发墙板构件钢筋骨架自动组合成型技术与设备可以很好地解决现有预制混凝土墙板构件钢筋骨架加工技术效率低、耗工多等问题[3-4]。预制墙板钢筋骨架自动组合成型生产工艺流程如图1所示。

图1 工艺流程

Fig. 1 Technological process

1优化墙板方案

国标墙板方案的暗柱骨架处大箍筋与小箍筋交替布置[7-9],虽结构性能可靠,但大箍筋与小箍筋交替布置不利于暗柱骨架的自动化生产。国标墙板方案如图2所示。

图2 国标墙板方案

Fig. 2 The scheme of national standard wall

针对国标墙板方案进行优化,将暗柱骨架处交替布置的大小箍筋改为统一布置的大箍筋,优化后的墙板方案如图3所示。

图3 优化后的墙板方案

Fig. 3The scheme of optimized wall

在满足墙板结构性能的前提下,优化后的墙板方案明显更适用于自动组合成型生产工艺,统一的暗柱箍筋可以大大提高暗柱骨架的生产效率,降低暗柱骨架的自动化生产难度。

2创建BIM模型

通过BIM软件PKPM-PC完成墙板BIM模型的数据对接与共享。在BIM软件PKPM-PC中,根据施工图纸建立墙板钢筋骨架模型,并完成基于BIM的钢筋深化设计[2]。钢筋骨架中钢筋规格、长度、数量、成型形状、工艺顺序等数据经管理软件的统计分析,最终优化后生成生产任务单,并交由工厂自动化生产。基于BIM软件PKPM-PC完成的墙板BIM模型如图4所示。

图4墙板BIM模型

Fig. 4 The BIM model of wall

3优化骨架方案

通过研究墙板BIM模型钢筋骨架的构成规律,将其分解为暗柱、连梁、窗下墙身等钢筋骨架模块,如图5所示。并优化骨架方案,以适应钢筋骨架模块自动化成型设备的生产(包括封闭箍筋成型焊接设备、自动弯网成型设备、钢筋骨架模块焊接成型设备等)。

图5墙板钢筋骨架模块

Fig. 5 The reinforcement framework module of wall

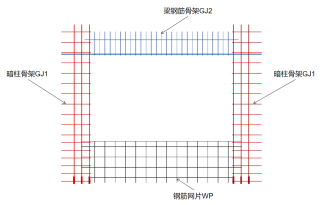

图5的钢筋骨架模块可以拆分为图6所示的三大部件:暗柱骨架GJ1、梁钢筋骨架GJ2和钢筋网片WP。其中,暗柱骨架左右各一件,梁钢筋骨架一件,钢筋网片前后各一件。

图6 三大部件

Fig. 6 Three major components

图7 钢筋骨架拆解

Fig. 7 Disassembly of reinforcement framework

图7中暗柱骨架GJl是一个矩形钢筋笼结构,通过多根纵筋将所有箍筋固定连接在一起,并且纵筋带有半灌浆套筒,其中半灌浆套筒灌浆口有方向要求,因此在纵筋和箍筋固定时就应该控制半灌浆套筒的安装方向。

同时为适应矩形钢筋笼成型的自动化加工需求,对暗柱骨架GJl进行以下几个方面的设计优化:

(1)避免安装拉筋;

(2)使用一致的纵筋和半灌浆套筒;

(3)最下端套筒上的箍筋(宽度和其它箍筋不一致)后安装。

经过优化后的暗柱骨架可以用专用钢筋笼设备焊接成型,后续再通过安装优化过程中拆除的这些部件,就可以完成整个暗柱的生产工作。

梁钢筋骨架GJ2和暗柱骨架GJl具有类似的结构,也是一个矩形钢筋笼结构。图7梁钢筋骨架GJ2中横向筋有4根,箍筋有27根(间距lOOmm)[7-9],可以取消其中的拉筋安装,这样加工骨架更为便捷。梁钢筋骨架的横向筋在和暗柱交叉处有用于钢筋避让的弯曲结构。这种钢筋避让的结构形式可以通过更改钢筋骨架成型机的夹钳结构来完成骨架的自动成型。图7中钢筋网片WP结构属于折弯网片结构,其中的拉筋需要后安装完成。在完成以上三大部件的加工之后便可在模台上进行部件组装,从而完成整个墙板的钢筋骨架。

4 骨架自动生产

目前,预制墙板钢筋骨架自动组合成型生产工艺已在湖南恒运建筑科技发展有限公司投入应用,该项工艺使钢筋骨架加工效率较行业平均水平提高2.6倍。

骨架生产前将墙板BIM模型拆分生成加工所需的信息,再由MES系统(制造管理系统)下发至生产线。

钢筋网片WP先由焊网机将盘螺钢筋调直、剪切、焊接成网,再由弯网辅助机器人输送、定位,随后再由自动弯网设备将网片弯曲成型(自动弯网设备具有双向自动弯曲功能,弯折角度可达135°)。

成型网片加工完成后,由拉网机器人夹取,输送至抓取码垛工位,再由抓网机器人进行抓取组合或码垛存储(抓网机器人设计有多组整体剪刀式夹爪,可适应各类网片抓取)。

同时通过贯穿整个生产加工过程的物流辅助系统,对物料信息、可移动料架的标识码进行绑定,并按组合成型的整套顺序及工位需求,完成智能化物料传递、分拣。

暗柱骨架GJ1、梁钢筋骨架GJ2由封闭箍筋自动成型设备自动夹持、定位、焊接,实现从原材料到成品的一体化成型。封闭箍筋同样通过物流辅助系统向后续工序工位进行输送,并通过钢筋骨架模块焊接成型设备完成自动焊接。该工艺可完成箍筋自动送进、横纵筋自动定位、自动焊接等生产工序,以实现暗柱骨架GJ1、梁钢筋骨架GJ2的智能成型。

在钢筋骨架自动组合过程中,湖南恒运建筑科技发展有限公司研发的骨架抓取机器人,配合可调节钩式夹爪,可对暗柱骨架、梁钢筋骨架和钢筋网片进行抓取、搬运、组合。加工完成的钢筋骨架再由可移动板链输送到组合区域。

湖南恒运建筑科技发展有限公司的钢筋骨架自动组合系统可对暗柱、连梁进行智能化的特征参数对比,检测并定位、引导机器人抓取暗柱、连梁钢筋骨架,并放置到组合平台上进行组合。

组合后,检查微调模块,对构件骨架中所有暗柱骨架的半灌浆套筒端面进行位置检测,与BIM模型内的标准相对位置进行比较,判断相对位置精度是否满足要求,给出调整参数并自动调整,最终完成所有钢筋骨架的自动组合。骨架自动组合成型生产工艺生产的预制墙板如图8所示。采用该工艺的湖南恒运建筑科技发展有限公司全装配式美宅项目如图9所示。

图8 骨架自动组合成型生产工艺生产的墙板

Fig. 8 The wall produced by automatic skeleton combination molding production process

图9 采用该工艺的全装配式美宅项目

Fig. 9 The prefabricated residential buildings using this technology

4 结论

通过对上述墙板钢筋骨架BIM模型的分解,基本可以对钢筋骨架的组成部件进行自动化加工。但仍然存在以下几个方面的问题:

(1)一些单件需要人工安装,例如钢筋网片WP结构的拉筋、暗柱纵筋套筒处的箍筋等;

(2)有些结构不适合自动化加工,例如部分箍筋加密区的钢筋间距过小。

要解决这些问题,需要在墙板的结构设计时参照发达国家钢筋骨架标准化设计思路[5-6],提前考虑工厂加工与现场装配易出现的问题,才能有效提高钢筋骨架自动组合成型生产的质量和效率。

参考文献

[1] 汶浩,刘子金,朱云超,高培.PC墙板钢筋骨架自动化加工方法研究[J].建筑机械化,2019,40(09):27-29.

[2] 王飞鹏,吴涛,刘喜,张磊.基于BIM技术的装配式墙板结构研究[J].施工技术,2019,48(06):16-19+83.

[3] 翟小东,贾晨光,汶浩.基于模块化的钢筋骨架自动成型工艺研究[J].施工技术,2020,49(05):72-75.

[4] 陈耀钢,郭正兴,董年才,徐兵,孙海龙.全预制装配整体式墙板结构构件工厂化生产技术[J].施工技术,2011,40(11):6-9.

[5] 刘志明,雷春梅.装配式构件生产线和生产工艺研究[J].混凝土与水泥制品,2018(03):76-78.

[6] 黄颖,顾进.装配式墙板住宅建筑设计的要点分析[J].建筑施工,2020,42(05):825-827.

[7] 装配式混凝土结构技术规程(附条文说明):JGJ 1-2014[S]. 2014.

[8] 装配式混凝土建筑技术标准(附条文说明):GB/T 51231-2016[S]. 2017.

[9] 混凝土结构设计规范(2015版):GB 50010-2010[S]. 2010.