单位:广东鸿图科技股份有限公司 邮编:526108

摘要:本文利用数值模拟分析软件对铝合金缸盖罩的压铸工艺进行模拟,分析模拟压铸的缸盖罩存在的问题,进而利用数值模拟分析方法对铝合金缸盖罩的压铸工艺进行优化。首先,通过建立数值模型,模拟了利用现有工艺对铝合金缸盖罩压铸过程,并对模拟结果进行分析,找出现有工艺存在的问题,分析存在问题的原因。其次,对工艺存在的问题提出针对性优化方案,为铝合金缸盖罩的生产提供了理论支持。本文提出了在压铸工艺中提升模具质量和优化工艺方案两方面的建议,为铝合金缸盖罩压铸工艺的优化提供了新思路和方法,具有一定的理论与实际意义。

关键词:数值模拟;铝合金缸盖罩;压铸工艺

前言:铝合金缸盖罩是用于保护汽车发动机的重要部件,在汽车制造领域具有重要地位。然而,传统的压铸工艺在生产过程中普遍存在起皮、扣伤和加工后气孔外露不合格等问题,严重影响了缸盖罩的保护性和使用寿命。随着经济发展,人们对车辆的质量和安全性要求日益提升,为了提高铝合金缸盖罩的产品质量和生产效率,优化压铸工艺的重要性日益凸显。因此,本文建立数值模拟分析模型,针的利用现有工艺对铝合金缸盖罩进行模拟试制,希望能够找出问题并发现造成问题的原因,对现有工艺进行优化,推动相关领域的发展与进步。

1 浇排系统设置及初始压铸工艺预估

利用浇排系统进行铝合金缸盖罩压铸是现有普遍压铸工艺,浇排系统构造分为排气系统、渣包系统、浇口系统、流道系统以及料饼。其中内浇口面积为641mm2,内浇口速度为53.18m/s;冲头选择直径为130mm,冲头截面面积为13273mm2,冲头比为15.2,冲头速度分为低速和高速,低速为0.3m/s,高速为3.5m/s;浇注总重7578g,填充时间为0.0404s,压室有效长度为500mm,充满度达到31.5%,允许最大铸造压力为80,安全系数为1.2。因此,选择合适的压铸机型号为意特拉1600T,铝料选择ADC12。图1为铸件模型图

图1 铸件模型图

2 基于数值模拟分析模型的模拟结果分析

2.1模拟分析结果

在试制之前,利用数值模拟软件进行压铸模拟,并对模拟结果进行分析。首先,对填充温度进行分析,如图2,当型腔全部填充之后,两个局部角落温度偏低,但铸件其他部位的温度均高过液相线温度,容易出现冷隔问题,但由于模具布置了油温控制机制,因此铸件由于铝液温度的下降而出现冷隔的风险的得到了较好的控制。

图2铸件温度图

其次,对填充速度进行分析,如图3,通过模型的计算,铸件在内浇口的速度约为45m/s,符合设计要求,在填充速度方面设计较为完美,对铸件质量影响不大。

图3铸件填充速度图

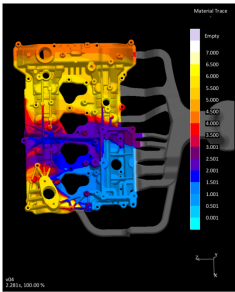

再次,模型对材料追踪分析显示,如图4,铸件整体平行填充,浇注系统设定合理,铸件填充效果较好。

图4填充材料追踪图

最后,热节分析显示,如图5,由于缸盖罩的结构问题,在压铸过程中,部分区域会出现局部厚料情况,这部分区域一般为热节点,冷却后容易产生缩孔。在试制时,可以提前凭借模型,对显示出的热节点预铸针孔布置超点冷针,进而帮助加快冷却速度,避免厚料区出现缩孔。

图5热节分析图

3试制缸盖罩存在的问题及优化措施

根据数值模型进行试制的缸盖罩,导致其出现问题的类型有两方面,一方面由于工艺方案的不足,这方面由于经过数值模型分析,存在的问题较少,一方面为模具质量造成的问题,这部分主要问题取决于模具的质量,存在的问题较多。

3.1工艺方案不完善造成的问题以及对应的优化措施

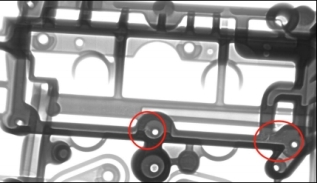

1)试制缸盖罩中的高压油道旁的两个牙孔内部质量不合格,如图6。针对这一问题,可以将油气分离器安装端面两段内浇口连起,使中间油道截流,并在之后的压铸前,利用数值模型进行分析,进而确定内浇口拉宽大小,加大对应流道的截面面积。除此之外,后续可以采用在内腔通孔,并添加搭桥的验证。

图6试制缸盖罩中的高压油道旁的两个牙孔图

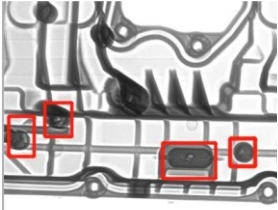

2)铸件中不出φ4mm细针,如图7,内部质量不合格,为了避免这种情况的发生,应根据压铸工艺的具体条件,增加装配φ4mm的超点冷针,解决此处的气孔问题。

图7无法压铸出直径为4毫米的牙孔

3.2模具质量造成的问题及优化措施

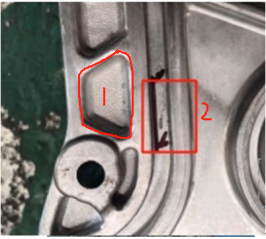

1)浇口正冲的不加工密封槽烧伤以及起皮,如图8的2位置。这种问题有两种解决方案:第一方案:主浇道优化加大流量,对应辅助浇道截流,这种方案需要重新进行数值模拟填充分析结果出来后,再判断是否实施;第二方案:将浇口正对位置(图8的1位置)的减料槽中加入一个镶件,将镶件加深2mm,同时对该避空位置的壁厚减料2mm,阻挡内浇口,避免密封槽底面受到铝液直接冲刷[1]。

图8密封槽烧伤以及起皮图

2)定模入料口位置扣伤以及不加工的密封槽位置扣伤,如图9和图10,造成了铸件质量不合格,无法投入正常生产使用。首先,应当将定模入料口位置扣伤位置的对应模具位置进行抛光修顺,并做细披覆;其次,应将不加工的密封槽位置扣伤位置所对应的模具位置用油石推顺修复,并检查模具是否有倒扣,避免再次出现此类情况

[3]。

图9定模入料口位置扣伤图 图10不加工的密封槽位置扣伤图

3)慢压时,定模两个3D打印镶件位置易粘定模,如图11,可能导致不见连接时不够稳固,造成降低铸件使用寿命。可以使用打火花加工的方式,对孔内大端和小端各增加一条深度为0.5mm的扣线,并对大针的第二级细端做粗披覆。需要注意的是,该操作不允许用人手磨[4]。同时,如图12,红色圆圈内的两条顶针的直径由8mm加大到10mm,加大此处的顶出力。

图11易粘定模位置 图12定模顶针加大位置

4)缸盖罩的避空位置有两个尖角位,如图13,该位置容易烧伤起皮和模具容器崩缺,此处需加大圆角,使得尖角位置平滑过渡,但是这样做铸件增加重量,会增加成本 [5]。

图13缸盖罩避空位置的两个尖角位

除以上问题之外,还有一些其他的细节问题,比如动模上侧两条导套与套板配合较松,排气块中压保险丝间隙有0.2mm错位等问题,这些问题需要由模具厂进行检查和修整,对此本文不做过多赘述。但是需要注意的是,工人在压铸之前应仔细检查模具质量,避免造成没有必要的材料损耗。

结论:本文通过数值模拟分析方法在试制铝合金缸盖罩前,对压铸工艺进行分析,找出压铸工艺的不足之处并分析造成相应现象的原因,在试制压铸时对工艺进行了改良,降低了因工艺问题导致的产品质量偏低等问题。但在实际试制时,有发现了因模具质量问题导致的产品质量问题,对存在问题进行了分析,找出了造成问题的原因,并对模具厂提出了相应的优化建议。总而言之,数值分析模型对缸盖罩的压铸工艺具有十分重要的作用,能够大大提升工人找出产品存在的具体问题和原因,并帮助工人提升解决问题的效率,显著提升了铸件的质量。希望通过本文的研究,能够对制定铝合金缸盖罩压铸工艺的优化策略提供参考。

参考文献

[1]于波. 基于数值模拟分析的铝合金缸盖罩压铸工艺优化 [J]. 铸造技术, 2011, 32 (08): 1109-1111.

[2]廖慧敏,龙思远,石光华. 压铸镁合金方向盘裂纹的分析及防止 [J]. 铸造, 2008, (09): 974-977.

[3]马洪亮,胡志恒. 基于数值模拟分析的铝合金缸盖罩高压压铸工艺优化 [J]. 特种铸造及有色合金, 2007, (S1): 477-478.

[4]袁晓光,黄宏军,李荣德等. 稳步发展的压铸技术——第五届中国国际压铸会议论文综述 [J]. 铸造, 2006, (10): 1024-1028.

[5]袁有录,闫洪,揭小平等. YL112铝合金压铸充型凝固过程的数值模拟 [J]. 轻合金加工技术, 2005, (05): 25-28.