广州精传科技有限公司

[摘要] 电动汽车驱动电机与传统汽车发动机有很大不同,其振动特性需特别对待。本文以一款电机动力总成为研究对象,设计了一套针对电机低频激励特性的悬置系统。根据该电机动力总成的结构特点,建立一对称倾斜布置的四悬置系统分析模型,并推导其动力学方程。结合电机脉动转矩激励的特点及被动悬置系统的传递特性,说明了电机动力总成的振幅与其动态力传递对悬置系统的设计要求是矛盾的,指出了电机悬置设计的难点。

关键词:电动汽车,悬置系统,脉动转矩,传递特性,优化设计

前言

随着环境污染和能源短缺问题日益严重,电动汽车因具有低能耗、低排放等优点而逐渐成为汽车工业的重要发展方向。但是关于电动汽车NVH性能的研究还很少见,人们常常照搬传统内燃机汽车的研究成果用于电动汽车上。

本文以一款电机动力总成[2]为研究对象,建立其悬置系统分析模型,并结合电机的脉动转矩激励特性及悬置系统的传递特性,说明电机悬置与发动机悬置在设计要求上的区别。

1 悬置系统分析模型

本文研究的电机动力总成的三维模型如图1所示。

图1 电机动力总成及副车架三维模型

从图1可以看到,该电机动力总成呈圆筒形,具有较规则的形状,因而比较适合利用其结构对称性进行会聚式布置,故本文采用四悬置对称布置方案。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

图2 悬置系统分析模型及其坐标系

图2为悬置系统的分析模型。其中动力总成被视为一个刚体,且假设车架刚度为无限大。![]() 为固定坐标系,

为固定坐标系,![]() 位于动力总成质心位置,

位于动力总成质心位置,![]() 轴平行于电机旋转轴线;

轴平行于电机旋转轴线;![]() 轴垂直于

轴垂直于![]() 轴,方向为竖直向上;

轴,方向为竖直向上;![]() 轴根据右手定则确定,指向动力总成的右侧。

轴根据右手定则确定,指向动力总成的右侧。![]() 为连体坐标系,跟随着动力总成运动,在静止时与

为连体坐标系,跟随着动力总成运动,在静止时与![]() 重合。所以动力总成的运动可用质心位移

重合。所以动力总成的运动可用质心位移![]() 及分别绕

及分别绕![]() 、

、![]() 、

、![]() 轴的转角

轴的转角![]() 来描述。图2中的1、2、3、4点分别对应四个悬置的安装点,且四点位置关于面

来描述。图2中的1、2、3、4点分别对应四个悬置的安装点,且四点位置关于面![]() 和

和![]() 对称。每个悬置元件简化为3个相互正交的弹簧-阻尼器,并且定义

对称。每个悬置元件简化为3个相互正交的弹簧-阻尼器,并且定义![]() 为第i个悬置元件的弹性主轴坐标系,其中

为第i个悬置元件的弹性主轴坐标系,其中![]() 为其弹性中心位置,p、q、r分别指向3个弹性主轴方向。4个悬置可正交布置,也可倾斜布置。

为其弹性中心位置,p、q、r分别指向3个弹性主轴方向。4个悬置可正交布置,也可倾斜布置。

2 系统运动方程

确定了分析模型后,可以建立悬置系统的运动方程。由于将动力总成视为一个刚体,且假设车架刚度为无限大,所以系统共有6个自由度,可用以下广义位移向量描述:

![]() (1)

(1)

在不考虑系统阻尼情况下,根据牛顿第二定律,系统的运动方程可以写为:

![]() (2)

(2)

其中,![]() 为系统质量矩阵;

为系统质量矩阵;![]() 为系统刚度矩阵;

为系统刚度矩阵;![]() 为广义力向量。

为广义力向量。

动力总成的惯性参数如表1所示。

表1 系统惯性参数

质量 | m/Kg | 81.951 |

转动惯量 |

| 1.571 |

| 0.706 | |

| 1.573 | |

惯性积 |

|

|

|

| |

|

|

由表1可以看出,动力总成在坐标系![]() 下的惯性积很小,相对于其质量和转动惯量可忽略不计。故系统的质量矩阵可简化为一对角矩阵:

下的惯性积很小,相对于其质量和转动惯量可忽略不计。故系统的质量矩阵可简化为一对角矩阵:

![]() (3)

(3)

由于悬置元件被简化为3个相互正交的弹簧[5],所以第i个悬置元件在其弹性主轴坐标系下的刚度矩阵为:

(4)

(4)

其中![]() 为主压缩刚度,

为主压缩刚度,![]() 、

、![]() 为两个主剪切刚度。悬置元件的弹性主轴往往与系统坐标轴不重合,因此需要将刚度矩阵转换到系统坐标系

为两个主剪切刚度。悬置元件的弹性主轴往往与系统坐标轴不重合,因此需要将刚度矩阵转换到系统坐标系![]() 中,其转换关系式为:

中,其转换关系式为:

![]() (5)

(5)

其中![]() 为第i个悬置元件在系统坐标系

为第i个悬置元件在系统坐标系![]() 中的刚度矩阵;

中的刚度矩阵;![]() 为两坐标系的方向余弦矩阵。

为两坐标系的方向余弦矩阵。

以![]() 表示第i个悬置的位移量,则有:

表示第i个悬置的位移量,则有:

![]() (6)

(6)

其中![]() 为单位矩阵,

为单位矩阵,![]() 为由第i个悬置的安装位置坐标构成的反对称矩阵,即

为由第i个悬置的安装位置坐标构成的反对称矩阵,即

(7)

(7)

令![]() ,则第i个悬置对系统产生的动反力为

,则第i个悬置对系统产生的动反力为

![]() (8)

(8)

所以系统的刚度矩阵为

![]() (9)

(9)

3 悬置系统设计变量

3.1安装角

![]()

![]() 本文仅考虑悬置向面

本文仅考虑悬置向面![]() 倾斜的情况,即悬置坐标平面

倾斜的情况,即悬置坐标平面![]() 与系统坐标平面

与系统坐标平面![]() 平行。弹性主轴

平行。弹性主轴![]() 与

与![]() 轴成一夹角

轴成一夹角![]() (见图3)。

(见图3)。![]() 的取值范围是

的取值范围是![]() 。

。

图3 悬置倾斜安装方案

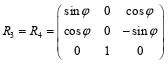

按图3的倾斜安装方案布置,各悬置刚度矩阵的坐标转换矩阵(即式(5)中的![]() )分别为:

)分别为:

(10)

(10)

(11)

(11)

3.2安装位置坐标

因为各悬置的安装位置坐标关于面![]() 和

和![]() 对称,因此只要确定悬置1的安装点位置

对称,因此只要确定悬置1的安装点位置![]() 后,其它悬置位置可根据对称性求得。在CATIA三维模型中根据实际安装限位要求确定

后,其它悬置位置可根据对称性求得。在CATIA三维模型中根据实际安装限位要求确定![]() 的允许取值范围如下表2所示。

的允许取值范围如下表2所示。

表2 悬置1位置坐标取值范围

悬置1坐标 | 下限/mm | 上限/mm |

| 120.0 | 160.0 |

| -130.0 | -90.0 |

| -90.0 | -40.0 |

3.3 悬置刚度

橡胶悬置刚度的选取除应满足加工制造要求外,还应满足橡胶的容许变形[6]。取静态容许变形量![]() ,并假设

,并假设![]() ,根据式(5)、(10)、(11)知主压缩刚度

,根据式(5)、(10)、(11)知主压缩刚度![]() 应满足:

应满足:

![]() (12)

(12)

值得注意的是,上式中![]() 代表悬置橡胶的静刚度,下文分析计算中的

代表悬置橡胶的静刚度,下文分析计算中的![]() 应取其动刚度,一般橡胶的动刚度约为静刚度的1.2-2.5倍[7]。本文取动刚度

应取其动刚度,一般橡胶的动刚度约为静刚度的1.2-2.5倍[7]。本文取动刚度![]() 的取值范围为

的取值范围为![]()

![]() ,

,![]() 的取值范围为

的取值范围为![]() 。

。

3.4 基准参数

值得注意的是,若能满足以下关系式(13),系统能实现![]() 和

和![]() 坐标的解耦。

坐标的解耦。

![]() (13)

(13)

根据本节的分析,悬置系统的设计变量可用向量![]() 表示。选取一组满足以上各要求的参数[45,137.6,-110,-65,60000,0.4]作为基准参数,为下面的分析和优化提供基础。

表示。选取一组满足以上各要求的参数[45,137.6,-110,-65,60000,0.4]作为基准参数,为下面的分析和优化提供基础。

4 悬置系统传递特性分析

4.1 电机激励特性

电动机的激励主要包括电磁激励和机械激励。其中机械激励主要由转子不平衡等因素引起,一般电动汽车驱动电机出厂前都会经过动平衡校准,因此机械激励通常对动力总成的振动影响较小[9]。电机的电磁激励主要包括由电流谐波引起的脉振谐波转矩和径向电磁力波等,此外永磁电机还有齿槽转矩[10]。电动汽车驱动电机普遍采用变频器供电,变频器供给电流中存在大量谐波成分,使电机转矩脉动加剧。文献[1]中指出电机脉动转矩幅值随供电频率的下降呈指数关系增加,如式(14)所示。

![]() (14)

(14)

式中,![]() 为脉动转矩幅值,

为脉动转矩幅值,![]() 为转矩最大值,

为转矩最大值,![]() 为电机的电磁时间常数。对于同步电机而言,其转速

为电机的电磁时间常数。对于同步电机而言,其转速![]() 与供电频率

与供电频率![]() 有以下固定关系:

有以下固定关系:

![]() (15)

(15)

其中![]() 为电机极对数。结合式(14)、(15)有:

为电机极对数。结合式(14)、(15)有:

![]() (16)

(16)

由此可见,电机转速越低时,其脉动转矩幅值越大。

此外,在直接转矩控制下,电机低速时控制精度很差,转速和转矩同样会产生较大的波动[11]。如前所述,电动机在汽车起步或堵车路况中必须较长时间低速运转,因此电动汽车比内燃机汽车更容易发生低频振动问题[12],有必要提高悬置系统的低频隔振性能。

4.2 幅频特性

对于“全解耦”的动力总成悬置系统,其侧倾运动可用以下方程描述:

![]() (17)

(17)

其中,![]() 为动力总成绕

为动力总成绕![]() 轴的转动惯量;

轴的转动惯量;![]() 为扭转阻尼系数;

为扭转阻尼系数;![]() 为系统侧倾刚度,

为系统侧倾刚度,![]() 为电机脉动转矩。(值得注意的是,为了避免传递函数出现间断点,本节按阻尼比

为电机脉动转矩。(值得注意的是,为了避免传递函数出现间断点,本节按阻尼比![]() 引入一定的阻尼,由于下文一直将其视为常数,故不会给分析和优化带来影响)。

引入一定的阻尼,由于下文一直将其视为常数,故不会给分析和优化带来影响)。

所以系统的侧倾运动幅频特性为:

![]() (18)

(18)

将![]() ,

,![]() 代入,并以

代入,并以![]() 为参数画出幅频特性曲线如下图4所示:

为参数画出幅频特性曲线如下图4所示:

![]()

![]()

![]()

![]()

图4 悬置系统侧倾幅频特性曲线

从图4可以看出,随着![]() 的增大,侧倾幅频特性曲线的共振峰右移,且峰值降低,使系统在低频段(0-10Hz)的响应大幅下降,但10Hz以上频段的响应却有所提高。因此对于被动悬置系统而言,无法通过改变结构及安装参数来降低全频段的响应幅值。虽然降低系统的阻尼能使共振峰变窄,但会使峰值提高,而且悬置的阻尼很难精确控制,在设计中一般不作考虑。值得注意的是,以上的分析虽然是针对“全解耦”后的单自由度系统,但是在悬置系统的实际设计中,系统各自由度之间的运动解耦始终是人们追求的目标之一,没有人会主动希望产生运动耦合,因此以上的分析结果同样能反映实际多自由度悬置系统的传递特性,下一小节同样如此。

的增大,侧倾幅频特性曲线的共振峰右移,且峰值降低,使系统在低频段(0-10Hz)的响应大幅下降,但10Hz以上频段的响应却有所提高。因此对于被动悬置系统而言,无法通过改变结构及安装参数来降低全频段的响应幅值。虽然降低系统的阻尼能使共振峰变窄,但会使峰值提高,而且悬置的阻尼很难精确控制,在设计中一般不作考虑。值得注意的是,以上的分析虽然是针对“全解耦”后的单自由度系统,但是在悬置系统的实际设计中,系统各自由度之间的运动解耦始终是人们追求的目标之一,没有人会主动希望产生运动耦合,因此以上的分析结果同样能反映实际多自由度悬置系统的传递特性,下一小节同样如此。

4.3 力传递率

力传递率![]() 定义为隔振前后传到基础上的力的幅值之比[13,14],它描述了动力总成的振动传到车架上的程度,表达式如(19)所示:

定义为隔振前后传到基础上的力的幅值之比[13,14],它描述了动力总成的振动传到车架上的程度,表达式如(19)所示:

![]() (19)

(19)

同样,以![]() 为参数画出侧倾运动力传递率曲线如图5所示。

为参数画出侧倾运动力传递率曲线如图5所示。

![]()

![]()

![]()

![]()

图5悬置系统力传递率曲线

从图5可知,侧倾运动力传递率与幅频特性随![]() 的变化规律有很大不同。随着

的变化规律有很大不同。随着![]() 的增大,峰值右移且显著提高,使悬置系统在10Hz以上频段的力传递率大幅上升,其动态力传递的放大区(即力传递率大于1的频段)扩大了。

的增大,峰值右移且显著提高,使悬置系统在10Hz以上频段的力传递率大幅上升,其动态力传递的放大区(即力传递率大于1的频段)扩大了。

6 结论

本文针对电动汽车驱动电机,设计了一对称倾斜布置的悬置系统,并建立其分析模型的动力学方程。针对电动机激励的特殊性及被动悬置系统的传递特性,说明了电动机悬置系统与发动机悬置系统在设计要求上的区别,指出电机悬置设计的难点。本文的主要结论如下:

(1)电动机没有怠速工况,故不存在最低激励频率,且电机的脉动转矩激励频率越低时幅值越大,因此传统发动机悬置的往低频移频的设计方法对电动机不适用。

(2)对于被动悬置系统而言,改变任何结构参数在实质上都是改变系统的刚度矩阵元素;无法单纯通过改变系统参数来获得全频率范围内的最佳隔振性能。

(3)动力总成的振幅与其动态力传递对悬置系统的设计要求是矛盾的,前者要求系统往高频方向移频,后者要求系统往低频方向移频,实际设计时应折衷考虑采用哪个优化目标。

参考文献

[1]王凤翔.交流电机的非正弦供电[M].北京:机械工业出版社,1997

[2]罗玉涛,黄向东.一种油-电混合动力汽车的多桥驱动系统[P].中国专利:200610033886.5,2006-8-2

[3]王亚楠,吕振华.以广义力传递率为目标的动力总成隔振悬置系统优化设计方法[J].机械工程学报.2011,47(11):52-58

[4]TAESEOK.JEONG,RAJENDRA.SINGH.Analytical Methods of Decoupling The Automotive Engine Torque Roll Axis[J].Journal of Sound and Vibration,2000,234(1):85-114

[5]Cyril.M.Harris,A.G.Piersol.HARRIS’S SHOCK AND VIBRATION HANDBOOK[M].NewYork : McGRAW-Hill,2002

[6]户原春彦.防振橡胶及其应用[M].北京:中国铁道出版社,1982

[7]刘祖斌,刘英杰.发动机悬置设计中的动、静刚度参数研究[J].汽车技术.2008,(6):21-23

[8]B.H.Lam,S.K.Panda,J.X.Xu.Torque Ripple Minimization in PM Synchronous Motors-An Iterative Learning Control Approach[J].IEEE 1999 International Conference on Power Electronics and Drive Systems,PEDS’99,July 1999,Hong Kong.

[9]陶维钧.燃料电池轿车动力总成悬置系统隔振性能分析与优化设计[D].上海:同济大学,2006

[10]陈永校,诸自强,应善成.电机噪声的分析和控制[M].浙江:浙江大学出版社,1987

[11]高玉颖.驱动电动车的永磁同步电机直接转矩控制研究[D].北京:华北电力大学,2011

[12]王蓓,左曙光.针对纯电动汽车低频抖动现象的悬置系统分析优化[J].佳木斯大学学报,2009,27(6):878- 881

[13]倪振华.振动力学[M].陕西:西安交通大学出版社,1986

[14]Cetin Yilmaz.Analysis and Design of Uniaxial Passive Vibration Isolators Considering Stiffness and Bandwidth Limitations[D].Michigan:The University of Michigan,2005

[15]C.SPIEKERMANN,C.RADCLIFFE,E.DGOODMAN. Optimal Design and Simulation of Vibrational isolation systems[J].Journal of Mechanisms ,Transmissions, and Automation in Design,1985,107:271-276

作者简介:江轶,男,1973年出生,硕士,中国电工学会永磁电机专业委员会委员。主要从事电动汽车用永磁电机及汽车系统动力学等方面的研究。