中电建甘肃能源华亭发电有限责任公司 甘肃华亭 744106

【摘 要】 在发电产能过剩的市场背景下,火电行业整体形势下行,煤价高位运行,燃料成本进一步压缩火电企业利润空间,为提高CFB锅炉发电机组市场竞争力,煤泥掺烧技术广泛应用。本文针对大型CFB锅炉煤泥掺烧的输送设备选型应用,煤泥掺配精细化管理,锅炉运行存在的问题及优化调整,设备维护治理进行研究应用,实现CFB锅炉大比例煤泥掺烧,控制了燃料成本,提升了CFB锅炉机组市场竞争力。

【关键词】 CFB锅炉、煤泥掺烧、输送设备、优化调整、运行维护

1 机组概述

某公司1、2号锅炉为东方锅炉厂生产的480吨/时超高压一次中间再热CFB锅炉,采用单汽包、自然循环、汽冷式旋风分离器、固态排渣、全钢结构炉架、全封闭岛式布置。

原煤带式输送、环锤式碎煤机、双转式筛煤机、粗细高幅振动筛、可逆锤击式细碎机、叶轮给煤机、双向回转式悬臂斗轮机。锅炉设计入炉煤热值18.8MJ/Kg,最大耗煤量76.8吨/时。

2 掺配输送技术选择

国内比较成熟的CFB锅炉煤泥掺烧输送主要有两方面技术,一方面是通过煤泥制浆,通过膏体泵增压管道输送,能实现40%的最大掺烧量。另一方面是通过蒸汽烘干设备对煤泥进行烘干预处理,在进行破碎制粉,通过风机气力输送,掺烧最大比例能达到40%,同时设备投资费用大,能耗高,后续维修成本大。

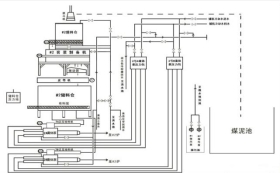

综合分析以上两种煤泥输送技术,结合某公司实际设备情况及大比例掺烧的要求,最终采用煤泥制浆管道输送炉顶送入技术,同时应用原有燃煤皮带输送设备,对运入厂内煤泥进行晾晒脱水,按照一定比例将煤泥、矸石、原煤均匀掺配,通过输煤系统皮带输送,给煤机送入炉内燃烧。经干煤棚中转储存,可有效保证了阴雨天气的连续掺配,实现了两条线路同时输送掺烧技术(图像1)。

图像1 (左侧煤泥管道输送流程,右侧为皮带输送流程)

3 掺烧技术研究

3.1煤泥掺配精细化管理

各矿区地质特性不同,土质特性不同,产生的煤泥成分及特性不同,煤泥的粘性、流动性及泥内石块混合量不同,造成煤泥制浆管道输送系统过筛率低,管道内流动性差,炉内扩散燃烧效率低。我厂结合煤泥特性及输送系统特点,对入厂煤泥特性分析分类,根据质量确定输送系统,将质量好,流动性高的煤泥存入煤泥池,通过煤泥制浆管道输送;将质量差,粘性大,流动性差的煤泥存入煤场晾晒脱水,通过输煤系统皮带输送,保证了大比例掺烧的输送量。

各矿区产生的煤泥热值不同,对入厂煤泥按量掺烧,造成入炉煤加权热值不稳定,甚至出现低于锅炉稳燃极限,燃烧调整波动较大,极易导致锅炉灭火异常状态发生。为了使掺配后的入炉煤热值稳定,保证锅炉燃烧工况良好,我厂加大入厂煤泥的采、制、验管控,入厂管理实现双轨制,准确标定采集入炉煤热值。同时,划定管道输送(11MJ/Kg)及皮带输送(14MJ/Kg)掺配热值红线,将不同热值的煤泥按照比例均匀掺配存入煤泥池管道输送;将不同热值的煤矸石筛分、破碎后与不同热值的煤泥、原煤按比例均匀掺配皮带输送,实现了以热定量,保证了锅炉稳定燃烧。

两台480吨/时CFB锅炉按照同一标准掺烧煤泥、矸石、原煤,出现锅炉燃烧状态差异化,对两台锅炉参数对标,深入研究分析,发现锅炉运行特性不同。因此,根据锅炉特性选择适应性掺烧,强化差异化管控,通过调整矸石、煤泥、原煤比例分炉掺配,分仓输送,成功解决锅炉燃烧出现的异常状态,保证了劣质煤掺烧的连续性及大比例掺烧量。

3.2运行调整优化管理

在煤泥大比例掺烧的情况下,入炉煤加权热值由设计值18.8MJ/Kg下降至13.5MJ/Kg,降幅1260大卡。由于入炉煤热值与设计煤中偏差较大,锅炉运行中出现循环物料塌床、锅炉结焦、给煤机堵煤、返料器振动、返料不畅、排渣堵塞安全风险,严重阻碍煤泥大比例掺烧的实施,通过综合分析研究,优化运行调整,成功解决存在的难题。

表2 运行风险及主要应对措施

序号 | 安全风险 | 安全后果 | 解决方案 |

1 | 炉内循环物料塌床 | 停炉、停机排渣处理 | 调整一二次风及上下二次风配比,降低炉内循环物料高度,实现有效排渣,控制炉内物料浓度。 |

2 | 锅炉床层低温结焦 | 停炉、停机人工清理 | 采用煤泥分隔装置,将炉顶管道送入炉内煤泥有效分隔后自由下落,控制下降高度,实现扩散燃烧。 |

3 | 给煤机落煤管及煤仓堵煤 | 降负荷或停炉处理 | 合理掺配矸石比例,降低原煤水分,增加原煤流动性,装设煤仓清堵装置,定期清理落煤管内壁粘煤。 |

4 | 返料器振动、返料不畅 | 返料器汽水管道拉裂 | 调整返料器流化风配比,并根据物料量多少,定期启动备用流化风机强迫循环返料。 |

5 | 排渣不畅及落渣管堵塞 | 降负荷后停炉处理 | 改造炉内进渣口拱形门,定期切换冷渣器运行,定期执行大风量流化排渣。 |

3.3设备维护治理管控

3.3.1 振动筛改造

华亭矿区煤泥含土量大,粘性大,在煤泥制浆杂质筛分过程中,原厂家设计振动筛过筛率低,公司根据实际情况及需求,优化自制振动筛,解决煤泥过筛率低的问题。同时,通过优化自制节约新购振动筛成本8万元,耗资改造材料费4千元,有效控制了设备投资费用。

3.3.2监控测点改造

增加炉膛压力保护测点,对炉膛压力保护开关进行单独取样,炉膛压力采用三取中优化,提高锅炉保护的可靠性;对DCS控制进行优化,调整各自动回路参数,确保锅炉减温水自动能够适应大比例掺烧煤泥所引起的燃烧扰动;对锅炉炉膛、返料器、旋风分离器部位的热控测点进行逐一核对,核对安装位置,进行管路核对疏通,使运行调整中能够准确掌握炉内及返料器内物料量及物料高度,并进行有效调整控制。

3.3.3防磨防爆治理

随着煤泥、煤矸石等劣质煤的大量掺烧,入炉煤质变化较大,炉内受热面磨损加剧,对锅炉防磨防爆工作提出了新的挑战。针对炉内过热器、再热器部分管屏在运行中超温现象,对管屏实施绝热浇注料的敷设工艺,杜绝了超温的发生;分析物料循环集中部位,实施超音速金属喷涂,对密相区及分离器入口部分耐磨可塑料进行重点防治。

4 成果评价

4.1 有效降低了发电成本

通过CFB锅炉大比例煤泥掺烧技术研究应用,实现了CFB锅炉大比例煤泥掺烧,入炉热值由原设计的18.8MJ/KG降至13.5MJ/KG。有效的降低了发电成本,成功实现了以小博大,将145MW机组燃料成本降低至600MW机组水平,提升了企业综合竞争力。 4.2实现煤泥资源化利用,获得了税收优惠政策

通过积极掺烧,实现废物利用。2017年以来,单日最大掺烧比例达到82%,单月最大掺烧比例达到72%,年均综合掺烧比例达到了65%,获得了国家发改委资源综合利用认可,享受了国家资源综合利用电厂的税收优惠政策,扩大了公司利润新的增长点。

4.3 降低了地方环保风险,取得了优先发电权

通过大比例煤泥掺烧,消纳了地方矿区产生煤泥,缓解地方环保治理压力,实现煤泥利用清洁化,被甘肃省评为“循环经济示范企业”,是在甘火电企业唯一一家,获得地方政府的大力支持,取得了优先发电权,年度基础发电量提升30%,享受标杆电价结算。

4.4 取得较好经济收益,提升市场竞争实力

2017年公司投入煤泥系统,开展煤泥掺烧工作以来,不断总结经验,优化调整、治理设备、解决暴露问题;不断提升掺烧比例,在各种调峰运行负荷下,实现#1、2锅炉全年综合掺烧比例达到65%以上,节约燃料成本显著,2017年至2022年累计节约燃料成本2.5亿元,为我厂降本增效发挥重要作用,提升了市场竞争的综合实力。

参考文献

[1] 孙献斌,李光华,蒋敏华.循环流化床锅炉技术领域几个前沿课题的研究[J]热力发电,2005(11):8-12.

[2] 黄忠.《循环流化厂锅炉优化改造技术》,北京:中国电力出版社

[3]孙献斌,黄中.大型循环流化床锅炉技术与工程应用[M].版.北京:中国电力出版社,2013:1-15.