1.广元市昭化区烟草专卖局 628021 2.广元市烟草专卖局安全管理科 628000 3.广元市昭化区烟草专卖局 628021

摘 要:烟草的高附加值、强脆弱性、特殊食品的三重特殊性,决定了安全工作始终是对烟草企业生存发展起重要支撑作用的基础性工作,也决定了烟草企业面临较高的安全风险。烟草的整个生产过程,从农产品形式的生烟草到工业产品形式的复烤烟草,再到吸烟,总是伴随着相关工艺和流程的必要生产安全因素。这些因素使得烟草企业的安全生产需求更加突出。人的不安全行为和货物的不安全状态是造成各种事故的主要因素。如何运用人因工程学的理论和技术来减少、预防和控制安全事故的发生已成为一项紧迫的任务。目前,国内外对人因事故的研究已经取得了一定的成果,并建立了相应的评价指标体系来评价各类事故中发生的人因事故。然而,专门针对我国烟草生产事故的定量研究并不多见。本文通过研究文献,针对烟草生产过程的特点,改进了人因分类分析系统(HFACS)框架。以改进的烟草生产HFACS框架为分类标准,收集了烟草生产事故的人为因素数据,并使用SPSS 25.0对数据的信度和有效性进行了检验。然后,将HFACS中的四个潜在变量,包括管理组织缺陷、不安全领导行为、不安全行为条件和不安全行为的结构方程模型,作为观察变量导入AMOS 26.0软件进行数据分析,并计算出各影响因素与不安全行为之间的系数关系。最后,基于路径系数对所研究的企业提出了有针对性的策略和建议。

关键字:烟叶生产;生产安全;人为影响因素;HFACS

1 引言

安全生产是现代企业生存的命脉,是企业发展的基石。人的行为是造成事故的主要因素,人为因素研究的专家指出[1],仅仅依靠技术设备的改进,是不可能完全避免意外发生的,一切组织经营,无论是经济措施还是技术措施,均与作业人员安全行为有着紧密的联系,人类行为才是实施所有举措的根本原因。根据已有的研究成果,安全事故中人为因素之间具有一定相互性。烟叶生产事故影响面广,专门研究烟叶生产各类人为因素间的相互关系,目前在国内还很少。本文试图以 HFACS 体系框架(the Human Factors Analysis and Classification System)为事故分类准则作为定性分析工具,采用基于结构方程式的数学模型进行资料的统计和分析,确定该企业烟叶生产安全事故中人为因素,以及这些因素和安全事故之间的关联,做出定量的分析。最后对预防和控制该烟叶生产企业安全事故提出建议,以期能够降低人为因素对事故的伤害程度,达到帮助企业预防事故或减少事故率发生的目的。

2 研究综述

Reason[2]提出了组织事故模型的3个基本要素,组织过程、任务与环境条件及潜在不安全行为。Reason[3]觉得人的错误、违规、技术失效等是事故诱发的主要因素,但仅有这三者的时空相合,才会发生事故。Hollnagel[4]在 1996 年提出了安全事故模型的核心思想——人为失误是安全事故发生的重要因素,该理论说:由于“错误或错误刺激”的加入,会导致人员的错误和事故的发生。因而,在复杂技术中,人们最关心的问题已经从单个机械错误和个人错误的角度转向了组织的管理问题,并开发出了一系列的研究方法,比如普遍应用的 Reason 的“组织事故因果”[5],它可以很好地描述组织管理中事故之间的联系,从而帮助确定组织管理的事故根源。Scott.A.S[6]在 Reason 的事故致因模型的基础上提出了人为因素分析与分类系统(the Human Factors Analysis and Classification System,HFACS),这一框架补充了事故致因模型的不足,理清了与事故相对应的 4 个层面成因,为后来研究者运用系统思维分析事故案例,提供了一种新的方法与思路。我国在安全生产中的人因问题虽然起步较晚,但在控制和预防等领域已有大量的工作,方东平[7]教授于 2000 年简约化了 Reason 的事故致因模型,建立了在建筑安全事件方面一个比较全面的成因模型,并提出了以间接因素解释其直接成因的方法。田水承[8]教授于 2001 年提出了“第三种风险来源”,即造成不均衡的非安全原因,如人为的不安全行为、安全管理决策、安全组织失误以及组织体系等。陈国芳和陈宝智[9]提出了一种基于 AHP 和 CGM 的人因评估量化模型。通过以上研究发现国内对人因事故分析已取得一些研究成果,设置了若干评判指标体系,并且利用数学模型、模糊综合评价及其他方法,运用于中国工业发生人因事故的分析中。但以烟草行业为研究对象,对人因事故系统进行定性与定量论述还不十分透彻,因此,有必要对其进行进一步的研究与改进。

3 研究框架

3.1 HFACS系统

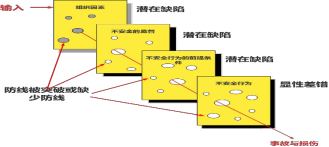

人为因素分析与分类系统(HFACS)是Scott.A.Shappell 和Douglas A.Wiegman[6]在对 Reason[5]“瑞士奶酪”模型进行改进后建立起来的。两名专家基于 Reason 的“瑞士奶酪”模型,建立了一个 HFACS 体系。这一模型以人为失误的原理和心理学的研究结果为基础,能够较好地说明由于失误造成的意外。

图1 事故致因的“瑞士奶酪”模型

为了达到防止事故发生的目的,Shappell 和 Wiegmann 等人通过对美国大量飞机意外事件进行了总结,用来弥补“瑞士奶酪”模式中的缺陷。在标准的 HFACS架当中(图2所示),存在 4 种失效等级,分别与 Reason“瑞士奶酪”模型中各个级别相对应,从高到低分别是:组织影响、不安全监督、不安全行为的前提条件和不安全行为。在 HFACS 框架中对 Reason“瑞士奶酪”[6]模型里的隐性差错与显性差错进行了进一步的明确定义,并通过许多例子对其进行了验证,为事故的分析与研究提供了依据。

图2 标准 HFACS 框架

3.2 烟叶生产安全HFACS 框架修正设计

HFACS 框架是一种开放式的事故分析工具,在铁路、煤矿、医疗等领域的系统,HFACS 架构可以根据具体的行业特点进行相应的修改。本文通过结合各行业 HFACS 体系的运用,并根据我国烟草行业的特征,建立适合烟草行业的 HFACS 体系,对烟草生产安全事故的人为原因进行探讨,为烟草行业的安全生产提供了一种新的事故分类分析思路。本章从文献研究和大量的烟叶生产安全事故的统计着手,对烟草行业的 HFACS 模型进行了修正。

3.3 用全国 35 起烟叶生产安全事故因素对烟叶生产HFACS 进行验证

用改进后的烟叶生产HFACS模型,对2018-2022年35起烟叶生产安全事故的事故报告进行了详细的分类统计分析。统计出烟叶生产与HFACS 体系结构中各组成部分的表现方式有关的安全原因频率如下表1:

表1 HFACS烟叶生产事故原因的频率和所占比例统计

序号 | 事故因素频数 | 百分数 |

1 | 管理过程漏洞 57 | 73.24% |

2 | 管理文化缺失22 | 32.17% |

3 | 资源管理不到位38 | 56.13% |

4 | 安全监管不到位21 | 29.57% |

5 | 安全监督不充分32 | 53.37% |

6 | 没有及时发现并纠正问题27 | 46.12% |

7 | 工作人员方面31 | 42.89% |

8 | 机械设备方面28 | 36.21% |

9 | 环境方面36 | 57.27% |

10 | 材料方面25 | 30.33% |

11 | 安全监测方面16 | 27.63% |

12 | 违规操作42 | 67.35% |

13 | 认知差错24 | 39.66% |

14 | 技能差错9 | 11.08% |

15 | 决策差错31 | 51.09% |

4 烟叶生产安全HFACS模型定量分析

4.1烟叶生产安全HFACS模型的构建

4.1.1理论模型的提出及假设研究

由于传统的 HFACS 架构源自 Reason的奶酪模式,因此,缺乏组织管理是四种防卫级别中的最高级别,因此,本文将组织影响作为烟叶生产安全人因风险 SEM 模型的外生潜变量,其相应的可观测变量包括是管理过程漏洞、管理文化缺失、资源管理不到位;其他三个防卫层级分别是不安全领导行为、不安全行为的前提条件、不安全行为是内生潜在变量,相应于内在的潜在变数的安全监控不足、未及时发现和修正问题,都会成为SEM模型的内生观测变量。本论文所建立的烟叶生产安全人因风险 SEM模型包含的潜在变量和观测变量的名称及类别,如表2所示,并对各烟叶生产安全人为影响因素的关系做出假设:

假设1:缺乏组织管理对不安全领导行为的形成有积极影响;

假设2:缺乏组织管理对形成不安全行为的先决条件有积极影响;

假设3:缺乏组织管理对不安全行为的形成有积极影响;

假设4:不安全领导行为对不安全行为先决条件的形成有积极影响;

假设5:不安全领导行为对不安全行为的形成有积极影响;

假设6:不安全行为的前提条件对不安全行为形成有积极影响。在此基础上,提出了各种影响因素之间相互关系的理论模型。

表2 模型潜在变量及观测变量

潜在变量 | 观测变量 |

ζ:缺乏组织管理 | A1:管理过程漏洞 |

A2:管理文化缺失 | |

A3:资源管理不到位 | |

η1:不安全的领导行为 | B1:安全监管不到位 |

B2:安全监督不充分 | |

B3:没有及时发现并纠正问题 | |

η2:不安全行为的前提条件 | C1:工作人员方面 |

C2:机械设备方面 | |

C3:生产环境方面 | |

C4:材料方面 | |

C5:安全监测方面 | |

η3:不安全行为 | D1:违规操作 |

D2:认知差错 | |

D3:技能差错 | |

D4:决策差错 |

4.1.2问卷的设计与发放

通过建立烟叶生产安全人为影响因素的概念模型,分析15个人因危险因子之间的相关性和重要性。本文以四川省烟草广元公司为研究对象,通过编制一份烟叶生产安全人为因素风险要素调查表,获得相关资料。根据具体的人因危险因素,设计详细的调查问卷调查的主题。要求试题的表述清晰、直观、易懂、容易回答。在进行了大量的现场预调研和反复修改后,最终形成了调查表的主要内容,问卷的核心部分如表3所示:

表3 测量量表题项

潜在变量 | 观测变量 | 问题主要内容 | 测试题项数 |

ζ:缺乏组织管理 | A1 | 制度不落实、管理松懈 | 4 |

A2 | 员工对烟叶生产知识掌握不足,无安全意识 | 4 | |

A3 | 安全培训不到位,安全设备缺乏,缺乏专业管理人员 | 4 | |

η1:不安全的领导行为 | B1 | 政府未进行有效的监管 | 1 |

B2 | 企业及相关管理人员现场未进行有效监督 | 2 | |

B3 | 未发现违规操作、危险行为,隐患未及时处理 | 2 | |

η2:不安全行为的前提条件 | C1 | 不良心理因素,如冲动心理、逆反心理、侥幸心理;精神状态差,如睡眠不足、注意力不集中、缺乏安全意识;生理状态不佳,如醉酒作业、带病作业、疲劳作业等 | 4 |

C2 | 烟叶生产以及维修所使用的设备 | 2 | |

C3 | 所处的物理环境 | 2 | |

C4 | 生产使用的材料 | 2 | |

C5 | 浓度进行监测并及时上报 | 2 | |

η3:不安全行为 | D1 | 偶然性违章、习惯性违章 | 4 |

D2 | 误操作、对设备认识存在误区 | 2 | |

D3 | 缺乏相关安全培训,使得专业知识不足、跨岗作业 | 2 | |

D4 | 缺乏危险源辨识,对事故现状估计不足、缺少经验 | 2 |

《烟叶生产安全人因风险要素调查问卷》的内容分为两大类:一类是“个人基本信息”,主要从性别、学历、工作年限等方面进行分析。第二类分为本次问卷调查的具体问题,运用李克特 5 分量表的方法来设定问题。

4.1.3样本描述性分析与信效度分析

样本收集开始于2022年12月12日,终止于2023年01月15日,共计35天。通过线上采集,在四川省烟草广元市公司开展了一次“安全大反思”安全活动,通过下发活动方案的红头文件中附表为该调查问卷。在本研究中,共有 163人参与了问卷的收集,排除了类似回答和较少的问题,获得了 136 份有效的问卷,其回收率为 83.43%。调查样本总结描述如表4。

性别

学历

本单位工作时间

本文采用 SPSS25.0 进行了资料的可靠性测试,主要测量指标包含 Cronbach'sα系数、修正后的项与总计相关性、删除项后的信度系数值。 缺乏组织管理题项、不安全的领导行为、不安全行为的前提条件、不安全行为题项的Cronbach's α值分别为 0.867、0.923、0.916、0.921,均大于0.7,而相应的 a1-a12、b13-b16、c20-c28、d27-d35的 CITC 值都在0.5以上,说明测验结果均是可信的,保留所有题项。探索性因子分析在进行因素分析之前,必须首先进行 KMO 和 Bartlett 的球面检查。KMO 的评估指标是: 0.7<0.MO<0.8 为合格;0.8 以下为中等值;KMO>0.9 是最好的。Bartlett 的球形试验必须是重要的,也就是 Sig.<0.01 [10]。

分别对缺乏组织管理里面的9个测试题项、不安全领导行为的6个测试题项、不安全行为的前提条件的8个测试题项、不安全行为的10个测试题项进行效度分析,分析结果表明,其KMO 值分别为0.897、0.916、0.892、0.923,比较适合用来做因子分析。巴特利特球形的卡方数的显著概率均为 0.000<1%,这表明两者之间存在着一定的相关性,可以用来进行因子分析。

4.1.4烟叶生产安全人为影响因素实证研究

4.1.4.1模型适配度检验

对量表进行收敛效度分析。首先,采用模型匹配的适当指数来度量该量表的有效性,采用配合性指数:绝对配合度(λ2/df、RMSEA、GFI)和相对配适度(CFI、NFI、IFI、TLI),评价标准如表5所示[11]。接着,分别对均值变异提取量(Average Variance Extracted,AVE)和组成信度(Composite Reliability,CR)进行分析。AVE 是观察到的变数对潜在变数的解释力,最小可容许为 0.36,大于 0.5 为宜。 CR 代表概念指数之间的相关性,通常大于 0.6[12]。

表5模型配适度指标评价标准

![]()

指标名称标准

![]()

λ2/df应小于5,越接近0越好

RMSEA应小于0.06,越接近0越好

GFI应大于0.9,越接近1越好

CFI应大于0.8,越接近1越好

NFI应大于0.9,越接近1越好

IFI应大于0.8,越接近1越好

![]()

TLI应大于0.7,越接近1越好

4.1.4.2CFA 模型适配度检验

采用 AMOS 26.0 软件将量表中的测试数据导入 CFA 模型,如图 3 所示,进行模型估计与检验。结果显示的模型配适度如下:λ2/df=9.675>5,RMSEA=0.109>0.08,GFI=0.778<0.8,CFI=0.912>0.8,NFI=0.908>0.8,IFI=0.912>0.8,TLI=0.853>0.8,则λ2/df、RMSEA、GFI不符合标准要求,说明模型需要修正。

图3表初始CFA模型 图4量表验证因子分析CFA模型图

4.1.4.3模型调整与修正

在 AMOS 26.0 电脑软件操作以后,产生的“修正指标”(Modification Indices,M.I.)中将影响较大的 C3、C5 变量删除,e1 与 e2,e3与 e5,e11与e13、e16 建立指标变量的关联,将使 Chi-square 减少最大[13],如图4所示。

结果显示的模型配适度如下:λ2/df=3.632<5,RMSEA=0.072<0.08,GFI=0.951>0.8,CFI=0.953>0.8,NFI=0.937>0.8,IFI=0.968>0.8,TLI=0.927>0.8。因此,综合本次的分析结果可以说明,调整后的烟叶生产安全人为因素 CFA 模型具有良好的适配度。

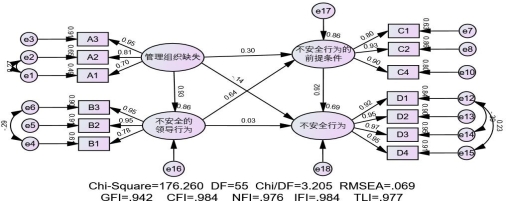

4.1.5结构方程模型

将量表中的数据导入 SEM 模型,如图 5 所示,结果显示模型配适度如下:λ2/df=3.617<5,RMSEA=0.071<0.08,GFI=0.921>0.8,CFI=0.936>0.8,NFI=0.931>0.8,IFI=0.922>0.8,TLI=0.914>0.8。因此,综合本次的分析结果可以说明,人为因素影响因素分析 SEM 模型具有良好的适配度。

图5烟叶生产安全人为因素SEM模型(标准化)

4.1.5.1路径系数分析

路径假设关系检验分析结果如表6所示:

表6 烟叶生产安全人为影响因素路径关系检验结果

路径关系 | Std. | S.E. | C.R. | P | |

不安全的领导行为 | <---缺乏组织管理 | 0.906 | 0.074 | 13.371 | *** |

不安全行为的前提条件 | <---缺乏组织管理 | 0.296 | 0.088 | 3.211 | 0.001 |

不安全行为的前提条件 | <---不安全的领导行为 | 0.687 | 0.076 | 7.137 | *** |

不安全行为 | <---缺乏组织管理 | -0.152 | 0.12 | -1.198 | 0.193 |

不安全行为 | <---不安全的领导行为 | 0.042 | 0.121 | 0.254 | 0.81 |

不安全行为 | <---不安全行为的前提条件 | 0.913 | 0.123 | 6.982 | *** |

A1 | <---缺乏组织管理 | 0.697 | |||

A2 | <---缺乏组织管理 | 0.837 | 0.043 | 20.105 | *** |

A3 | <---缺乏组织管理 | 0.861 | 0.071 | 20.113 | *** |

B1 | <---不安全的领导行为 | 0.801 | |||

B2 | <---不安全的领导行为 | 0.934 | 0.039 | 23.977 | *** |

B3 | <---不安全的领导行为 | 0.912 | 0.035 | 20.991 | *** |

C1 | <---不安全行为的前提条件 | 0.816 | |||

C2 | <---不安全行为的前提条件 | 0.912 | 0.049 | 22.923 | *** |

C4 | <---不安全行为的前提条件 | 0.901 | 0.061 | 23.157 | *** |

D1 | <---不安全行为 | 0.908 | |||

D2 | <---不安全行为 | 0.915 | 0.03 | 37.197 | *** |

D3 | <---不安全行为 | 0.969 | 0.031 | 35.965 | *** |

D4 | <---不安全行为 | 0.949 | 0.023 | 40.198 | *** |

通过分析上述模型的路径系数可知,缺乏组织管理与不安全的领导行为间的路径系数为 0.901,假设1证实;不安全的领导行为与不安全行为的前提条件间的路径系数为0.699,假设 4 证实;不安全行为的前提条件与不安全行为间的路径系数为0.921,假设6证实,其余假设不成立。删除不显性影响的路径,得到最终烟叶生产安全人为影响因素 SEM 模型如图 6:

图6烟叶生产安全人为影响因素SEM最终模型图

4.1.5.2假设检验与结论分析

根据图6的分析结果,得出烟叶生产安全人为影响因素 SEM 最终模型的关系如下表7:

表7烟叶生产安全人为影响因素路径关系最终检验结果

路径关系 | Std. | S.E. | C.R. | P | |

不安全的领导行为 | <---缺乏组织管理 | 0.923 | 0.069 | 14.997 | *** |

不安全行为的前提条件 | <---不安全的领导行为 | 0.913 | 0.043 | 15.923 | *** |

不安全行为 | <---不安全行为的前提条件 | 0.839 | 0.039 | 17.291 | *** |

管理文化缺失 | <---缺乏组织管理 | 0.812 | 0.051 | 20.107 | *** |

资源管理不到位 | <---缺乏组织管理 | 0.923 | 0.069 | 19.123 | *** |

安全监管不到位 | <---不安全的领导行为 | 0.791 | |||

安全监督不充分 | <---不安全的领导行为 | 0.946 | 0.047 | 25.121 | *** |

没有及时发现并纠正问题 | <---不安全的领导行为 | 0.957 | 0.043 | 22.022 | *** |

工作人员方面 | <---不安全行为的前提条件 | 0.797 | |||

机械设备方面 | <---不安全行为的前提条件 | 0.913 | 0.052 | 22.973 | *** |

材料方面 | <---不安全行为的前提条件 | 0.901 | 0.052 | 23.941 | *** |

违规操作 | <---不安全行为 | 0.923 | |||

认知差错 | <---不安全行为 | 0.951 | 0.03 | 35.965 | *** |

技能差错 | <---不安全行为 | 0.973 | 0.029 | 34.99 | *** |

决策差错 | <---不安全行为 | 0.949 | 0.023 | 41.217 | *** |

5烟叶生产过程事故应对措施

5.1缺乏组织管理对策建议

5.1.1针对资源管理不到位对策建议

根据以上对35例烟叶生产安全事故原因进行的分析,发现其中69.32%的原因是由于资源管理上的疏忽。而在广元市烟草公司的缺乏组织管理层与不安全的领导行为层之间的关联模型中,不适当的人力物力管理对于不安全的领导行为的作用达到了0.923。在定性和定量的分析中都说明,必须加强对资源的利用。在安全投资方面,安全投入的比重与安全工作业绩的关系密切,提高安全投入和改善硬件环境有利于改善安全管理状况。其次,是加强公司的安全管理工作。从事烟叶生产行业的工作的人员,必须具备与其所从事的工作相应的专业技能。负责安全工作的部门要切实履行自己的责任。

5.1.2针对管理文化缺失对策建议

通过对 35 例烟叶生产安全引发原因的分析,发现32.17%的原因是由于缺乏企业的安全文化而导致的,而在广元市烟草公司缺乏组织管理与不安全的领导行为之间的关联模型中,公司治理的缺乏对不安全的领导者的影响达到了78.3%。公司要加强安全文化建设:一是加强公司领导层的安全文化素养,定期参加安全会议,加强安全培训,完善各种安全装备,使员工增强对上级的信任;二是要强化公司的各项安全规章制度。制定一系列健全的安全制度,让员工充分参与要让员工们多了解安全生产的各项规定内容,并将其纳入自己的职责范围之内。 三是建立健全企业的安全管理责任制。

5.2不安全的领导行为层对策建议

安全监督要充分,一是提高监察人员的质量。加强对现场监察管理员的培训,使员工的整体素质和技术能力得到提高。二是提高监管的实效。要切实提高质检工作的实效,切实消除“走过场”现象。烟叶生产公司需及时发现并纠正问题,应对烟叶生产、烟站、仓储等设施进行例行检查,并对安全设施展开实时监测,对存在的安全问题进行及时纠正。

5.3不安全行为的前提条件层对策建议

5.3.1针对机械设备方面对策建议

针对机械装备存在的问题,一方面要确保整个采购流程都要有一个完整的招标制度,同时还要对供货商的销售资格、生产许可证等进行控制,另一方面,在日常的管理中,需要按照各种类型的机器进行数据存档,并指定专人进行定期的维修和维护。

5.3.2针对材料方面对策建议

造成烟叶生产火灾或爆炸事故的一个重要因素是烟叶生产设施和原料方面的问题,而生产自身的质量问题则与材质有关。在烟叶生产过程中,要建立健全的内部质量检查管理制度,从设计、建设到运行和维修都要遵循系统流程。根据 PDCA周期,对问题进行及时的反馈,直到问题得到解决。

5.4不安全行为层对策建议

5.4.1针对技能差错对策建议

烟叶生产过程对人员的综合素质有很高的要求,不仅要学会储存、运输、应用、检测等方面的技能,更要学会如何应对突发事件。为了确保在突发事故发生时能及时有效地处置,要做到下列措施:

第一,要强化员工的对应突发事故的处理训练。

第二,加强员工的安全防范。

第三,不断吸取意外事件的经验,通过在生产过程中对同类事故的分析,分析事故的原因、责任的确定、预防的方法,避免事故的再次发生。

5.4.2针对决策差错对策建议

本研究中的决策差错主要表现在员工缺乏危险源辨识,对事故现状估计不足、缺少经验,企业要主要从加强双重预防机制建设方面入手:

一是要强化企业的风险评估体系。

二是要加大对企业的风险控制和培训力度。

三是强化安全生产风险检查和处理机制。在各个层次的安全检查,要对这些检查进行严格遵守。

四是强化安全生产整治管理。每个单位对照检查发现的问题,对责任人员进行明确,采取相应的对策和时限去完成。

6研究展望

通过识别烟草生产安全中的人为风险因素,探索其影响途径和相关性,得出了人为风险因素的影响系数,为相关烟草生产企业提供了有效的预防措施。然而,烟草生产安全事件的影响因素是广泛的,还需要进一步的研究。本文以广元烟草公司为例,提出了基于人为风险因素的干预策略,为烟草生产企业的有效安全控制提供了一定的参考价值。然而,由于烟草行业本身的独特性和危险性,所提出的方法可能无法直接适用于其他烟草行业。因此,对多种类型的烟草生产事件进行统计分析,拓展其应用领域将是该项目未来的重点。

参考文献:

[1]谢剑平. 形势与未来:烟草科技发展展望[J].中国烟草学报,2017, 23(3) :1-7.

[2]Reason J. Human Error[M].UK, Cambridge:Cambridge University Press,1990.

[3]Reason J. Identifying the latent causes of aircraft accidents before and after event.[C]/22nd Annual Seminar at Camberra. Australia:The international society of Air Safety Investigators,1991:4-7.

[4]Reason J. A system approach to organizational error[J].Ergonomics,1995,38(8):170 8-1721.

[5]Hollnagel E. Reliability Analysis and Operator Modeling[J]. Reliability Engineering and System Safety,1996,52:327-337.

[6]Wiegmann D, etc. A Human Error Approach to Aviation Accident Analysis: The Human Factors Analysis and Classification System[M].Aldershot:Ashgate Publishing Ltd.,2003.

[7]国家烟草专卖局.YC/T384-2011. 烟草企业安全生产标准化规范

[8]田水承.第三类危险源辨识与控制研究[M].北京理工大学, 2001.

[9]陈国芳,陈宝智.人因评价的定量化研究[J].工业安全与环保,2003.

[10]Kolar T., etc. A consumer-based model of authenticity: An oxymoron or the foundation of cultural heritage marketing?[J].TourismManagement, 2009,31(5).

[11]MacCallum,R.C., etc.Power Analysis and Determination of Sample Size for Covariance Structure Modeling[M].Psychological Methods, 1996,1(2):130-49.

[12]胡典顺,朱展霖.基于SPSS与AMOS的问卷信度效度检验——以数学焦虑、数学态度和数学效能的关系研究为例[J].教育测量与评价, 2020(11):3-7.

![]()