东莞市输变电工程建设有限责任公司 广东东莞 523000

摘要:当前我国的电力系统在高电压输电线路中,由于高压电缆具有不占用地面以上的空间的绝对优势,高压电缆的使用也较为频繁,其中以110kV 的电压等级较为普遍。随着城市用地需求增加,对电网的规划超前意识越来越重视,电网输电线路中电缆线路在其中占比逐年提升,各运维部门、生产厂家、施工单位都在努力钻研新技术以提高自己市场竞争力。在电缆线路工程施工中,电缆头制作是必不可少的环节,电缆头制作质量的好坏将直接影响电缆线路的安全稳定运行。封铅是电缆头制作工序中金属护套与附件连接的关键环节,可以保证电缆金属护套与附件连接、密封良好。而受封铅传统作业工法、场地作业空间狭小的限制,封铅时间往往需要十几分钟至二十分钟时间,效率低下容易出现疏漏埋下质量隐患,最终影响线路的安全稳定运行。目前缺少一种高效、质量稳定的电缆接头封铅方式,现对高压电缆接头封铅模具的研制进行分析,为相关技术人员提供参考。

关键词:110kV;电缆外护套;电缆接头;封铅模具;高效;分析;质量;效率

引言:国内一直以来沿用传统的封铅工序需要人工手动抹铅塘铅,就是人工利用喷火器去烧铅条,让铅条熔化在电缆铝护套上。撮铅法是以燃烧火焰加热封铅部位,同时熔化封铅焊料,将其粘牢于封铅部位,人工推、搓的方式将铅瓜成型,等待铅瓜凝固从而达到连接,由于技术人员的水平参差不齐,工艺水平容易受安装作业环境,铅封时间和温度等多方面的因素影响,导致封铅质量不高,且容易烫伤电缆本体。高压电缆接头封铅模具可解决,实现利用模具浇铸技术大幅提高电缆接头封铅效率、质量的新方式。

一、目前国内现封铅一般做法:

电缆附件尾管处理,用钢刷打磨清洁电缆附件的尾管拟封铅区域,为了使封铅更好的与尾管熔合,在封铅区域镀锡。电缆铝护套镀铝焊料,为了保证电缆铝护套与底铅结合并接触良好,需要在铝护套表面镀铝焊料。电缆铝护套搪底铅,为了填充波纹铝护套的空隙,增强密封效果,应在铝波纹护套上搪底铅。电缆附件与电缆铝护套间搪面铅,用煤气喷枪将堆在铝护套及电缆尾管上的铅条加热使其融化,在其融化过程中用揩布进行修形,整体铅封厚度最高点不小于2 cm,长度不小于12cm,外观抹铅条理清晰,外形呈苹果状,并保证边缘处密封可靠及机械强度,最后完成封铅工作。根据上述了解人工封铅,对封铅工作人员技术水平依赖性高,封铅质量不太稳定,工序复杂,平均耗时长,高压电缆接头封铅模具的研制即可解决。

二、高压电缆接头封铅模具设计

1、模具本体材质选择,要求不与铅锡合金粘结耐400℃高温,导热系数适中目标值≤200W/m.K,制成模具重量小于15kg,材料密度≤5g/cm³。根据要求选择了四种材质,分别是铁材质、铜材质、铝合金材质、石墨材质。对四种材质的导热系数进行调查,采用铁制作封铅模具导热系数80W/m.K、密度7.87g/cm³、耐高温性1538℃、不与锡铅合金粘合;采用铜制作封铅模具导热系数401W/m.K、密度8.92g/cm³、耐高温性1083℃,与锡铅合金粘合;采用铝合金制作封铅模具导热系数155W/m.K、密度2.75g/cm³、耐高温性650℃,不与锡铅合金粘合;采用石墨制作封铅模具导热系数210W/m.K、密度2.25g/cm³、耐高温性3000℃,不与锡铅合金粘合。根据以上数据进行分析比对,铝合金导热系数符合模具制作要求,密度较小,制成模具重量轻,因此采用铝合金。

2、模具腔体形状选择,根据封铅标准设计内腔尺寸,内腔形状的选择分别制定了球形、圆柱形、锥形。按封铅厚度12mm,封铅长度100mm计算,球形铸件体积为885.77cm3,圆柱形铸件体积为999.63cm3,锥形铸件体积为712.35cm3。在封铅厚度、长度都达标的情况下,锥形腔体铸件体积最小、最节省材料、机械强度高,符合方案目标要求。因此选择锥形作为模具腔体形状。为了使模具更加容易脱模,在内部嵌入了一层高温铁氟龙材料的内模,铅封完成后内部熔合密实,外观形状比较饱满,在满足电缆头封铅标准要求的同时尽量节省材料从而达到封铅的效果,使其电气性能、机械性能更加可靠。

3、模具开合方式选择,分别选取了螺丝紧固、夹具固定、合页卡扣三种方式,对三种方案的安装时间进行测量,并对相关数据进行统计分析。使用螺丝拧紧松开方式开合模具平均时间65s,使用夹具夹紧松开方式开合模具平均时间45s,使用合页和卡扣扣紧松开方式开合模具平均时间20s,对比后使用合页卡扣安装模具耗时最短,符合方案目标要求,因此选择合页卡扣作为模具的开合方式。

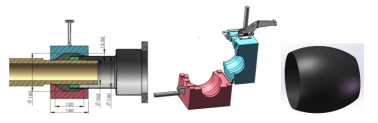

模具设计图

三、浇铸系统设计

1、浇筑口尺寸的确定,浇筑系统的浇道与内浇口尺寸的确定,对保证铸造件的质量极为重要,设计金属模浇筑系统与工艺上的要求是:金属模浇筑速度较快,金属液充型时,型腔内的气体能迅速地排除,气体流向应能与液体方向一致,并将使气体通过排气孔迅速排除,金属液体在充型时流动平稳,不得产生涡流,不得冲击型腔壁或芯型,更不可产生飞溅,因此浇筑系统的设计,除满足前述的要求外,又要尽可能浇口与浇道余料的清理工作,因而有必要对浇筑系统进行定量分析与估算,浇筑系统内浇口最小截面积应用水力学计算公式计算。

2、排气孔的设定,金属模的浇筑工艺的排气系统设计正确与否,会严重影响铸造件的质量, 例如当液体流动受阻时,可能是排气孔堵塞,设置排气孔的排气能力不足或排气孔过小导致,人工浇筑时,操作程度不熟练及操作不当,同样也会影响产品质量,在经过试模后,采取了上下左右分别开孔,增加了一定数量的排气孔,严格控制铅铝合金的配料比,溶液的温度的控制措施,浇筑的速度应做到先慢、后快、再慢。即先慢避免金属飞溅,后快可使金属液加快充型,再慢也可防止浇筑终了时金属溢出,另在铅铝合金加热成液体时应加强熔炼时的清渣,除氧等工作,严格控制浇筑工艺,使产品质量达到规程要求后可进行批量生产。综上所述金属浇铸模具的设计,合理的浇注系统、排气系统,可以使大容量的金属熔液快速导入模具中,并且能够充盈整个模具内腔体,不产生裂纹、气泡、夹渣等,保证铅封铸件的质量。

四、项目论证

1、目标可行性论证,借鉴项目:《接地装置放热焊接技术规程》,根据封铅技术标准,确定封铅金属液重量约为9kg,并对9kg封铅金属液冷却凝固时间进行测试,统计出以下数据为

9kg封铅金属液可以在120s左右冷却凝固,冷却凝固时间短,使方案具有一定可行性。

2、浇注系统内浇口截面积计算、排气孔的设计。根据水力学计算公式计算封铅模具浇铸口最小截面积:G=封铅所需的铅锡合金金属液总重量≈9kg,封铅壁厚约12mm,取S=3.6,t=3.69=10.8s,Hp=净平均压力头高度=2.3cm,F=9/0.3×10.8×0.42×√2.3≈4.5cm2

3、根据理论计算结果设计浇注系统,并增加模具的排气孔,制作浇铸模具,使用模具进行试验,测算金属液倒入时间:浇铸口最小截面积为4.5cm2、两边及底部设有排气孔时,9kg金属液能在60s左右完成倒入。金属液倒入时间短,方案可行。

4、效果检查

从最终统计结果可知,封铅完成时间平均值为3min15s,封铅时间≤10分钟。封铅体的各项质量检测标准满足要求目标实现。

实物图片

五、结束语

1、本项目提出利用浇铸技术封铅的新方式,将铅条熔液一次性灌入模具冷却凝固成型,省去人工反复抹铅、冷却的步骤与时间,降低电缆本体烫伤风险,封铅效率大幅提升。浇铸设计借助水力学公式计算浇铸口大小、合理排气设计,确保倒入金属液时流畅快速、冷却成型后无气泡无裂缝。采用标准模具,培训简单,培训时间、经济成本低,对工人技术依赖性低。浇铸技术一次性灌铅成型,工序简单,耗时短等优势。

2、于供电行业而言,供电行业服务水平其中一个体现就是供电可靠性的保障,电缆接头封铅模具能大幅缩短电缆制作、电缆抢修耗时,将封铅质量稳定在较高水平线,有效提高供电可靠性。

3、于生态环境而言,本项目保证了电缆线路工程电缆接头施工质量,将明显降低电缆线路故障抢修机率,避免电缆抢修而出现的废旧电缆、废旧附件等废料,也间接为实现“碳达峰、碳中和”作出应有的贡献。

参考文献

[1]刘志明,刘素蓉《金属浇铸模与机架设计》机电工程技术.2005(03):34-37.

[2]胡恒星,熊杰《接地装置放热焊接技术规程》水电站机电技术.2020,43(04):21-23.

[3]李伟,高敏《电缆终端异常放电原因分析》.科技与企业.2016(02):204-205.

[4]林振坤《关于高压电力线路迁改工作的探讨与分析》.江西建材.2015(11):212-215.