(汕头高新区奥星光通信设备有限公司 广东汕头 515041)

摘 要 : 本文主要介绍全介质自承式防鼠咬防鸟啄光缆的研制,探讨分析了光缆的材料选择、结构设计及技术难点,对生产设备和工艺控制要点进行详细的论述,最后试验验证了产品满足设计性能指标要求。

关键字: 全介质 光缆 材料 设计 工艺 性能

1 引言

随着通信网络技术的不断发展,光缆会更加广泛地运用于各种特殊环境和场合。目前国内运用于电力线路架设的通信光缆大多选用ADSS光缆,由于很多电力线路都会经过山区或丛林,这些地区鼠类和鸟类动物出没较多,如常见的松鼠就会经常会爬到电线杠上对光缆进行噬咬,鸟类也喜欢站在光缆上休息并啄光缆,造成光缆损伤甚至断裂,导致通信网络中断。目前市面上的防鼠咬防鸟啄光缆,一些厂家都是采用化学法,即在护套材料中添加辛辣剂,使光缆散发出刺激的辛辣味以驱赶鼠类和鸟类动物远离,该方法生产和使用过程中会给环境造成一定污染。因此,目前急需一种性能优越且环保的全介质自承式防鼠咬防鸟啄光缆来满足这些特定场合的通信稳定性需求,保障通信畅通无阻断。

2 全介质自承式防鼠咬防鸟啄光缆设计

2.1 材料选择

光缆防生物噬咬能力的强弱主要受铠装层和护套层影响,其材料的选用取到决定性作用。

全介质光缆的铠装层需采用非金属材料,非金属材料一般可选用玻璃纤维材料,因为玻璃纤维极细且脆,在动物噬咬过程中,呈粉碎状的玻璃渣将伤及其口腔,使之对光缆产生畏惧感,达到防生物噬咬的效果。常用的玻璃纤维材料有玻璃纤维纱、玻璃纤维带、玻璃纤维杆等。玻璃纤维纱较细较软,要覆盖满缆芯需要的数量较多,而且玻璃纱易起毛断纱,其加工性能较差,且防噬咬效果较差;而玻璃纤维带一般采用纵包或绕包方式进行铠装,为确保其包覆质量,其厚度不宜过厚,这也进一步限制了其防生物噬咬效果;玻璃纤维杆较为坚硬,能有效扎刺啮齿类动物口腔,具备较好的防生物噬咬效果,且其具备较高的抗拉和抗侧压能力,且多根玻璃纤维杆包覆需按一定节距进行绞合,即保证了铠装层的整体性,也使光缆具备较好的弯曲性能。玻璃纤维杆一般为圆形杆,如缆芯外径较大时,需要的玻璃纤维杆数量较多,一般的绕纱设备架位无法满足要求,加大圆杆的外径又会导致光缆硬度过高,不利于施工,且增加光缆成本。因此,笔者推荐选用扁平型玻璃纤维杆,其所需的数量较少,光缆的弯曲性能也得到较大保障。

光缆可采用热塑性材料尼龙作为外护套材料,其无毒无味环保,具有较高的强度、刚性和很好的韧性,同时具有优良的耐磨性、耐热性、耐蠕变性。光缆成型后护套强度高,光缆护套光滑坚硬,啮齿类动物在光缆表面很难找到着力点来噬咬,能有效抵御啮齿类动物啃噬;且根据科学研究表明大部分鸟类害怕红色和兰色,可利用鸟类对颜色的敏感性,采用特定颜色的彩色外护层达到一定程度的驱鸟效果。

2.2 光缆结构设计

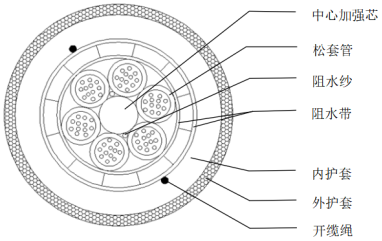

光缆采用FRP中心加强件,中心加强件外交叉绕放两根阻水纱,松套管SZ绞合在中心加强件外围,然后纵包阻水带形成半干式缆芯,缆芯外绕放多根扁平型玻璃纤维杆形成非金属铠装层,然后纵包阻水,再放两根撕裂绳,最后挤制乙烯料内护套和尼龙外护套。

图1所示是全介质自承式防鼠咬防鸟啄光缆的典型结构设计,其它结构型式光缆可在此设计基础上进行进一步延伸。

图1 全介质自承式防鼠咬防鸟啄光缆的典型结构设计图

3 生产设备和工艺控制要点

全介质自承式防鼠咬防鸟啄光缆的生产制造主要涉及到着色、套塑、成缆和护套工序,护套工序需配套玻璃纤维杆绕放设备,其它工序均采用常规设备便可进行生产制造。以下以8单元96芯全介质自承式防鼠咬防鸟啄光缆为例,论述其工艺控制要点,由于工艺控制难点在护套工序,以下将对护套工序工艺控制要点展开论述,其它工序将不再赘述。

3.1 护套工序主要生产设备

护套工序主要进行绕包多根扁平型玻璃纤维杆和挤制护套。玻璃纤维杆绕放设备主要采用绞笼设备,主要由放线架、张力控制装置、导轮、转轴及分线板等部件组成,其结构如图2所示。护套挤塑设备主要采用双层共挤挤出机,如图3 所示。

图2 绞笼设备图 图3 双层共挤挤出机图

3.2 非金属铠装层工艺控制要点

光缆非金属铠装层采用扁平型玻璃纤维杆,其硬度高,弹性模量大,绞合过程中容易出现回弹、错位或翻边等问题,且当其翻边挤压到松套管时,还会导致套管压扁,造成光纤附加损耗增加甚至断纤风险。因此,非金属铠装层生产时需攻克扁平型玻璃纤维杆绞合及固定成型工艺技术难题。

试验光缆选用3.0*1.4mm规格扁平型玻璃纤维杆,其外径大强度高,放线过程容易出现弹出盘具边缘情况,因此在出线位置需做好限位;玻璃纤维杆过线导轮需灵活,可适当加大导轮直径,建议直径需大于15cm,且导轮采用V型平底槽,槽底宽度比扁平型玻璃纤维杆宽度大1mm;生产时,我们还需控制好玻璃纤维杆放线张力,目前绕放设备常采用电磁张力调节控制系统,需调整合适张力,以确保玻璃纱绕放松紧度;纱线绕包时还需均匀分布,避免玻璃纤维杆叠边,造成塞模情况的出现。玻璃纤维杆绞合后需通过聚集定径模,集定径模尺寸不宜过大,一般比绞合后直径大0.2-0.4mm,然后用扎纱扎紧,否则生产过线中玻璃纤维杆容易回弹翻转出现错位情况,玻璃纤维杆绞合节距建议不小于600mm,绞合节距过小是玻璃纤维杆应力过大,也可能导致回弹出现错位情况;绞合成型后铠装层外再纵包阻水带,不仅能保证铠装层渗水性能,还能保证光缆结构稳定性。

3.3 护套挤塑工艺控制要点

尼龙料的挤出温区温度范围较窄,其冷凝速度快,当加热温度不足时会迅速冷凝固化导致模具堵塞,而当温度太高时又容易出现烧焦情况,生产工艺控制难度较大。因此,我们需攻克尼龙护套挤塑模具设计及成型工艺等技术难题。

尼龙护套挤制工艺控制要求较高,挤制时内护套表面要求洁净,不能存在油污或灰尘等,且不能受潮,否则尼龙护层挤制后会出现气泡、破损等缺陷,或尼龙层与内护层之间包覆不紧密,导致光缆渗水或开裂等严重质量问题。因此,我们在内外护套的挤制时,采用双层共挤方式一次性完成PE+PA护套挤制,可有效避免以上可能出现的质量问题。光缆内外护套一次成型,可以使内护层和尼龙层紧密粘结在一起,有效避免内护套生产存放时不清洁或不干燥导致挤制尼龙护套时可能出现的一系列质量问题,产品性能和质量情况更加稳定,且能较大提升生产效率,节约制造成本。

尼龙料在使用前都需进行干燥处理。按照笔者使用经验,尼龙料使用时一般提前4小时进行烘干,烘干温度为100±5℃,同时为保证尼龙料烘干更加充分,一般料斗内的料不可加满,每次干燥量最多不超过干燥桶容积的3/4,且干燥桶需配备鼓风机,避免材料受热不均匀,如局部材料受热过多同样会造成材料氧化导致质量问题。尼龙料的熔点在215℃,因此挤出机各个温区温度设置一般不低于215℃。根据笔者实际工艺调试情况,挤出机各个温区温度可参照以下(如表1所示)进行设置。挤出机温区设置时还需根据气温、生产速度和挤出量进行适当调整,如冬天气温较低时各温区均需上调10~20℃;另外还需特别注意机颈位置温度,该部位是螺杆和机头的连接位置,且该区域存在法兰、多孔板和滤网等多个部件,其散热面积大,启机时容易出现该区域加热不到位,由于尼龙冷凝速度快,此时尼龙料会在该区域固化形成结块造成出料不顺畅情况。因此,启机前法兰、机颈和机头温度可分别调高5℃,待启机后材料传热均匀,挤制情况正常再将温区调回设置温度。尼龙护套经挤出机挤塑后需经过 0.25-0.30米的自然冷却后,首先进入热水冷却水槽,然后再进入温水冷却水槽,首节冷却水槽的温度需保持在 60~65℃,否则尼龙护套在骤然冷却过程中会残留内应力,在后续绕装上盘时容易出现护套脆裂的情况,严重影响光缆护套性能。

表1 尼龙护套挤出机温区温度

温区 | 1区 | 2区 | 3区 | 4区 | 5区 | 法兰 | 机颈 | 机头 |

温度 (℃) | 215 | 225 | 230 | 230 | 235 | 235 | 245 | 245 |

4 产品主要性能指标测试情况

通过设备和工艺调试,我们制得96芯全介质自承式防鼠咬防鸟啄光缆,光缆进行传输性能、环境性能、机械性能、防鼠咬防鸟啄等性能指标测试。

4.1 光缆的传输性能

光缆各光纤进行衰减值测试,光纤在1310/1550nm窗口最大衰减值均不超过0.35/0.21dB/km;通过与各个工序检测数据的对比,各个工序生产后附加衰减值均不超过0.01dB/km。

4.2 光缆的环境性能

光缆的环境性能主要考虑光缆1310nm和1550nm波长段在-40℃~+70℃温度内循环的衰减变化情况,共做2个循环,每个循环温度点保持12小时,测试结果如表2所示,从表中可以看出光缆经历两个-40℃~+70℃温度循环中光纤衰减变化最大不超过0.05dB/km,满足设计标准和使用要求。

表2 温度循环试验数据表

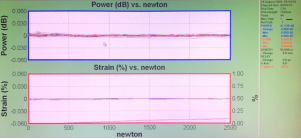

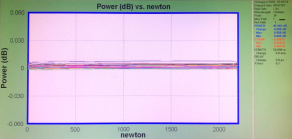

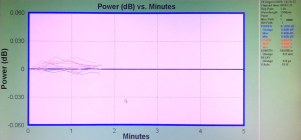

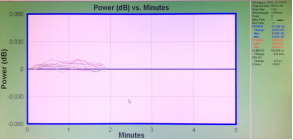

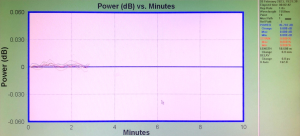

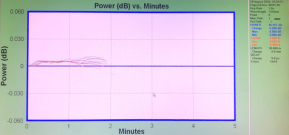

4.3 光缆的机械性能

光缆拉伸性能试验要求短期拉力2500N,短期压扁力2200N,反复弯曲直径为20倍缆径,以上光缆性能试验时光纤附加衰减不得超过0.1dB;其它未提及试验参数和判定标准均参照YD/T 901-2018行业标准要求。光缆经检测中心进行拉伸、压扁、弯曲、反复弯曲、扭转、冲击等机械性能试验,试验结果均符合设计标准规定要求。试验结果如图4、图5、图6、图7、图8、图9所示。

光缆拉伸性能试验要求短期拉力2500N,短期压扁力2200N,反复弯曲直径为20倍缆径,以上光缆性能试验时光纤附加衰减不得超过0.1dB;其它未提及试验参数和判定标准均参照YD/T 901-2018行业标准要求。光缆经检测中心进行拉伸、压扁、弯曲、反复弯曲、扭转、冲击等机械性能试验,试验结果均符合设计标准规定要求。试验结果如图4、图5、图6、图7、图8、图9所示。

图4 拉伸性能试验图 图5 压扁性能试验图

图6 弯曲性能试验图 图7 反复弯曲性能试验图

图8 扭转性能试验图 图9 冲击性能试验图

4.4 防鼠咬防鸟啄性能

根据国家标准GB/T 29199-2012《光缆防鼠性能测试方法》,采用专用装置对光缆进行鼠咬模拟测试,使用仿真牙在光缆上反复进行“噬咬”,验证光缆的防鼠咬性能;经过1000次以上的重复“噬咬”后,光缆铠装层未能被“咬”穿,缆芯结构完好无损,光缆传输性能正常,具备较好的防鼠咬性能。

在野外架设多根全介质自承式防鼠咬防鸟啄光缆与普通光缆试验样品进行对比试验,发现鸟类更喜欢停留在普通光缆上,全介质自承式防鼠咬防鸟啄光缆具备较好的驱鸟效果,且即使有鸟类停留,光滑坚硬的外护层也很难被啄穿,具备较好的防鸟啄性能。

5 结束语

本文介绍了全介质自承式防鼠咬防鸟啄光缆的研制,主要从光缆材料选用及结构设计上进行探究,并对生产设备和工艺控制要点进行详细的论述,最后试验验证了产品满足设计性能指标要求。全介质自承式防鼠咬防鸟啄光缆采用全介质结构设计,具备良好的机械和环境性能,且具备优越的防鼠和防鸟性能,可用于小跨距自承式架空敷设,也适合于雷电区或强电区与电缆同杆架设,还适用于其它多种敷设场合,应用范围广泛,值得进一步推广。

参考文献:

[1] YD/T 901-2018 通信用层绞填充式室外光缆 [S]

[2] GB/T 29199-2012 光缆防鼠性能测试方法 [S]