摘 要:随着国家经济的高速发展,我国的高速公路工程日渐增多,其规模也在不断扩大。钢箱梁因其抗扭性能好、施工速度快、施工可减少对交通的影响,在高速公路、城市道路中大量的采用。现在钢箱梁安装较多采用高强螺栓连接,因其质量容易控制,操作简便,生产效率高,连接安全可靠,传力均匀,不需大型专用设备,所以在钢结构桥梁现场安装中得以大面积的采用。大六角螺栓的施拧需要严格控制扭矩。

关键词:钢箱梁;大六角螺栓;施拧

G5京昆高速公路绵阳至成都段扩容项目工程是国家高速公路网中首都放射线G5京昆高速公路与G93成渝地区环线的共用路段。工程项目将打造“品质工程”和“数字高速”当作核心,全部参与建设者将助推该项目成为省内具有影响力的品质工程、绿色工程与旅游风景公路当作目标,工程施工中高度重视内在质量、外观质量和环保安全质量,以“绿色、优、洁、美”作为工程项目的建设目标。工程项目设计8车道高速公路技术标准,主线路设计速度是100km/h与120km/h,设计荷载为公路-I级。

图1 项目效果图

一、高强螺栓基本概况

本项目钢箱梁钢混组合梁结构体系主要由钢主梁(4 片或者5片梁)、钢横梁(分为主次横梁及伸缩缝处加强横梁)、钢混组合桥面板三个主要构造单元组成。钢主梁采用工厂成节段,运输至现场后组拼为吊装梁片,主梁安装就位后,再安装钢横梁、桥面板钢底板,最后绑扎钢筋、浇筑桥面板混凝土。

钢箱梁现场连接采用栓焊结合的构造形式,工厂连接采用焊接构造,工地连接上采

用高强螺栓连接构造。钢箱梁主梁之间连接采用M27的高强度螺栓,横梁节段在工地上采用M22高强螺栓与钢主梁连接。端横梁与主梁之间的连接采用M24高强螺栓。高强螺栓均采用 10.9S级,其应符合《钢结构用高强度大六角头螺栓》(GB1228-2006)的要求,螺母应符合《钢结构用高强度大六角头螺母》(GB1229-2006)的要求,垫圈应符合《钢结构用高强度垫圈》(GB/T1230-2006)的要求。高强螺栓连接接头的摩擦面要求出厂抗滑移系数试验值 μ≥0.55,安装前 μ≥0.45。

表1 高强度螺栓预拉力(KN)

编号 | 性能等级 | 螺栓规格 | M22 | M24 | M27 |

1 | 10.9S | 设计预拉力P | 190 | 225 | 290 |

施工预拉力Pc | 210 | 250 | 320 |

二、高强螺栓的实验

采用扭矩法施工中,影响螺栓施拧的因素很多,只有在相对数量螺栓模拟实验的基础上,取得准确、稳定可靠的技术数据,总结出制度现场施工的参数,为施拧工艺提供依据。

1、高强度螺栓扭矩系数实验

1.1高强度螺栓以3000套为一批,现场每批抽取8套高强度螺栓进行扭矩系数实验,待高强度螺栓工地复验扭矩系数后,经过数理统计,如果扭矩系数的平均值K在0.110-0.150范围内,标准偏差S小于或等于0.01,则说明高强度螺栓扭矩系数复验合格,可以作为确定施工扭矩的依据。

1.2为了便于施工管理,减少同一时间或施工部位上电动扳手的校验的扭矩数值种类,在高强度螺栓扭矩系数工地复验数据稳定的情况下,可将几批高强度螺栓的扭矩系数进行数理统计,如果扭矩系数的平均值 K 在 0.110~0.150范围内,标准偏差 S 小于或等于 0.01时,可将该几批高强度螺栓扭矩系数的平均值 K 作为制定施工扭矩的依据,制订一个施工终拧扭矩。

1.3 扭矩系数试验用轴力扭矩测定仪进行,试验过程中螺栓的预拉力应控制在设计预拉力值的± 2.5%以内,否则所测的扭矩系数为无效数据。

1.4 扭矩系数试验过程以模拟现场施工的方式进行,高强度螺栓的安装、拧紧、初拧和终拧严格按照施工过程规定的步骤进行测试,同时试验的环境、温度也应该尽可能与施工状态保持一致。

1.5 由于温度与湿度对扭矩系数有一定影响,当现场施工时温度与湿度变化较大时,可利用当天上桥的高强螺栓,在轴力扭矩仪上标定电动扳手后,用所得到的扭矩系数平均值,对终拧扭矩进行调整。或按下述比例系数公式推算各种温度 T(℃)和各种相对湿度 V(%)组合时的扭矩系数,以便及时调整终拧扭矩。

螺栓扭矩系数: Y=1.2601-3.8532 ×10-3T-0.2352V%

1.6 为了进一步提高施拧精度,改善施工质量,根据以往高强度螺栓试验及施工数据的统计、分析,高强度螺栓的扭矩系数平均值 K 和标准偏差 S,宜控制在表规定的范围内,可以使施拧质量得到更好的保证。

表2 标准偏差S控制值

参数 | 数值 | ||||

K | 0.11 | 0.12 | 0.13 | 0.14 | 0.15 |

S(≤) | 0.0072 | 0.0080 | 0.0087 | 0.0093 | 0.0100 |

2、板面摩擦系数的工地复验:

2.1 板面摩擦系数试件与钢梁节点板采用同一材质、同批制造、同一板面处理工艺,并在相同的条件下运输和存放。

2.2 试验前应仔细检查试件表面,清理试件板面的油污和孔边、板边的毛刺等,如摩擦面有损伤,做好记录并经请示、批准后方可进行试验。

2.3 试件组装时先用冲钉定位,然后逐个换上高强度螺栓,并拧紧,用电阻应变仪对试件板上每个高强度螺栓的预拉力进行精度控制,使各个螺栓的预拉力在 0.95~1.05P之间。 (P 为高强度螺栓的设计预拉力)

2.4 试件安装在试验机上时,一定要使试件轴线与试验机中线重合;试验加载须平稳,加载速度应控制在 3~5kN/S 内。

2.5 工地板面摩擦系数复验值不小于 0.45时,方可进行现场钢梁接头的拼装工作。

3、电动扳手、检查扳手的校验

3.1 高强度螺栓施工中电动扳手的校验工作在经过计量检定合格轴力—扭矩仪上进行,其精度误差满足:轴力值± 2%。动态扭矩值± 1%

3.2 每班前、后电动扳手各需校验一次,每次以电动扳手连续输出 5 个扭矩值,并将其统计、平均,其均值 T 作为该电动扳手的扭矩标定值,其相对误差不应大于± 5%。为了确保电扳输出值与施工终拧扭矩值 TC 吻合, 电扳校验时, 班前电扳发出时扭矩值宜控制在(1±0.025) TC,班后电扳收回时扭矩值应符合( 1±0.05) TC 的要求。

3.3 电动扳手在标定或施工过程中均应使用稳压电源或进行独立供电,以避免由于电压波动对电动扳手输出扭矩稳定的影响。

3.4 电动扳手的每次校验均应作好记录、签证工作,对于班后电动扳手标定值超差的,应立即对该扳手所施拧的螺栓进行检查或进行返工处理。

3.5 施工用的手动扳手、检查扳手的校验亦在轴力—扭矩仪上进行,施工用手动扳手相对误差不应大于± 5%。检查扳手的误差应小于± 3%。手动扳手、检查扳手每次使用前后均须经过校验,并做好签证工作。

三、高强螺栓施工

1、施工前的准备工作

1.1 由技术负责人对参与施工的人员进行技术交底,详细讲解高强度螺栓施拧的过程和重点,明确所有参与施工人员各自的职责,以及在施工过程中应该注意的事项,组织参加的施工人员学习、培训,熟悉施工工艺的规定,熟练掌握各种扳手的使用方法及操作规程。

1.2 成立高强度螺栓试验小组,并完成相关试验检测工作,包括:高强度螺栓的工地验收、施工工艺试验报告、板面摩擦系数工地复验、施工工具校验系统的调校、各种扳手的调校、各种施工记录表格的确定等工作。

1.3 施工前应该仔细检查钢梁节点摩擦面,节点摩擦板面应保持清洁、干燥,清除有可能降低板面摩擦系数的油迹、污垢,清除孔边、板边的飞边、毛刺和其它附着物,对于孔内或板面的脏物可用细铜丝刷和干净棉布清洁,对于有油污的地方可用干净棉布蘸丙酮清洗。

1.4 如果摩擦面在大气中暴露时间超过 6 个月,必须检查摩擦面有无影响或降低抗摩擦系数的状况,有疑点时必须进行试验。对已经变质的摩擦面必须根据设计要求重新处理。

1.5 钢梁接头板面应保持平整完好,如拼接板面在安装、运输过程中发生变形,须经过修复整平后方可拼装;对于摩擦面损坏的,则应根据设计要求重新处理后方可架设。

1.6 现场施拧班组在进行拼装前,应该由现场技术人员根据施工图,在拼装部位用白板笔标识出不同规格的高强螺栓使用区域线,并分别注明规格、数量,以方便螺栓施工人员的安装,但标识线不得侵入高强度螺栓垫圈的范围。

2、高强度螺栓的安装

2.1 钢梁吊装就位后,在预拼场拼装时,每个节点应按要求打入 25%的冲钉,悬臂拼装时每个节点应按要求打入 50%的冲钉,与栓孔相间排列,并用不少于四个普通螺栓将钢梁节点连接板面间缝隙夹紧,密贴后才可安装高强度螺栓,安装过程中不得使用高强度螺栓作为临时安装螺栓。

2.2 高强度螺栓安装前应对螺栓进行外观检查,不得使用生锈、螺纹损坏、表面潮湿或有灰尘、砂土和表面状况发生变化的高强螺栓。凡表面状况发生变化的高强螺栓,应送回原制造厂重新进行表面处理。重新处理后,按原供货要求进行复验,合格后方可使用。

2.3 高强度螺栓安装时,栓头一侧和螺母一侧各一个垫圈;垫圈有倒角的一侧分别朝向栓头、螺母支承面;螺母有标志的一面朝外。

2.4安装时,严禁强行穿入高强度螺栓,严禁磕碰螺纹;不得用高强度螺栓兼做临时螺栓,以防止损伤螺纹引起扭矩系数的变化。螺栓穿入方向应符合图纸规定,高强度螺栓穿入方向应全桥一致。在构件位置调整正确后,将冲钉和普通螺栓之外的栓孔按图纸要求的规格穿入高强度螺栓。穿入的螺栓可用短臂扳手预紧。

2.5 安装高强度螺栓时,螺栓应顺畅穿入孔内,不得强行敲入;严禁用气割进行高强螺栓的扩孔工作;

2.6 安装完成的高强度螺栓轴线垂直节点板表面,否则应查明原因,重新安装。

2.7 高强螺栓的朝向应符合设计要求。

3、高强度螺栓的施拧

3.1 高强度螺栓采用扭矩法施拧,即在一系列工艺试验的基础上,将高强度螺栓的施拧分成初拧和终拧两个阶段完成。紧固时应从中间向两端对称施拧。初拧、终拧时间间隔应为4小时-24小时。紧固螺栓副时,应通过螺母施加扭矩。紧固螺栓副应从孔群中间部分向边缘进行。

3.2 初拧前,应该将安装用普通螺栓拧紧, 使拼接缝必须密贴, 板层间缝隙采0.3mm塞尺插入板层间,其深度不得大于 20mm。

3.3 初拧:高强度螺栓装入栓孔经过检查无误后,先用普通带棘轮的手动扳手进行一般拧紧,对于本项目M22、M24、M27 的高强度度螺栓,可采用手动带响扳手或经过校验的电动扳手将螺栓拧至 50%的终拧扭矩值,使拼接板束密贴,以防止因栓群影响而使螺栓欠拧。

3.4 对于初拧完成的高强度螺栓,应该立即用白板笔在螺母、垫圈和板面上画一条直线,以防止重复施拧、遗漏和便于检查。

3.4 终拧:各批次高强度螺栓的终拧扭矩值由下式确定:

TC=K×PC×d

式中: Tc—高强度螺栓的终拧扭矩值( N.m);

Pc—高强度螺栓的施工预拉力值( kN);

K—各批次高强度螺栓扭矩系数平均值;

d—高强度螺栓的公称直径( mm)

式中的高强度螺栓扭矩系数平均值 K 值由试验确定。

3.5 终拧由经过校验的电动定扭扳手完成,对于个别部位上无法使用电动工具的螺栓,使用经过校验的表盘式检查扳手或带响手动扳手完成终拧。

3.6 高强度螺栓在施拧过程中,栓头、垫圈不得随螺母一同转动,故施拧时要注意卡游。如发现螺栓、垫圈转动,要更换高强度螺栓,重复初拧、终拧的操作过程。所更换下的高强度螺栓退回库房,集中返厂处理,经过验收合格后方能使用,严禁直接再次使用。

3.7 高强度螺栓在施拧过程中手动带响扳手的使用必须用力均匀,不得使用冲击力;电动扭矩扳手起动时必须连续、平稳的运转直至电动扳手自动停止,完成一个高强度螺栓的施拧,电动扳手自动停止后,严禁再次启动电动扳手拧紧螺栓,防止超拧。

3.8 在同一拼接板上首批 50%或75%的高强度螺栓终拧完成后,才可将另 50%或25%的栓孔冲钉分批退出,并立即安装高强度螺栓,重复初拧、终拧的操作程序。

3.9 无论是在初拧、终拧阶段,还是在使用不同的扳手时均应遵循由栓群中心向四周的施拧顺序。

3.10 施工中电动扳手应使用独立电源或稳压电源,以减少电压波动而影响电动扳手扭矩的输出稳定。

3.11各种扳手在使用过程中如出现异常或故障, 现场施工人员不得擅自处理, 以便立即停止施工,将扳手交高强度螺栓试验小组检查、维修,并汇报故障情况,以便制定相应措施对现场螺栓进行处理。

3.12电动扳手正常使用期限为4小时,超过4小时或者施拧超过400-600套后需重新标定。

四、高强螺栓施工质量检查

1、高强度螺栓的施工质量检查应组织专门的试验检测人员进行。

2、初拧检查用重约 0.3kg 的小锤逐个敲击每一个螺母,同时用手指按住螺母的对边一侧,如手指感觉螺母振动过大或松动,说明该螺栓欠拧或漏拧,需重新补拧。

3、终拧检查用经过标定的扭矩检查扳手进行,其精度误差须小于扳手使用扭矩值的3%。

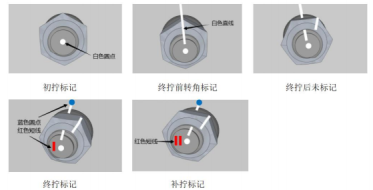

4、采用扭矩检查扳手检查前,先目测检查初拧完成时的划线错位情况,确定终拧时有无漏拧以及垫圈或螺栓是否转动,如果画线未发生错动,则说明该螺栓漏拧,如果错位过大,则可能该螺栓超拧或垫圈打滑,应该重点检查。

5、终拧扭矩检查有两种方法:紧扣法和松扣-回扣法。(1)采用紧扣法进行,即对已终拧的高强螺栓用指针式表盘检查扳手沿拧紧方向拧紧螺母,检查人员均匀加力于扳手柄,使扭矩示值均速增加,指针平稳转动,当指针停顿时,说明该扭矩值已经使的螺母发生微小转动,则该扭矩值即为该螺栓的终拧检查扭矩值。(2)检查终拧扭矩的方法为松扣-回扣法。先将被检螺栓副划线作标记,松开约30° 角,再回复到原标记位置,记录此时的扭矩值。

图2 高强螺栓施工标记方法

6、紧扣检查前,先在螺母、垫圈上划一细线,以监测螺母的转动情况。为防止检查是栓头随螺母一同转动,引起误判,检查人员应该注意观察,并带卡游工具。

7、现场检查扭矩值应在 0.9~1.1Tch 内,其中紧扣检查扭矩 Tch 为高强度螺栓的检查扭矩,由试验确定。如超出则该螺栓的终拧检查扭矩值不合格。

8、对于每一个节点的高强度螺栓检查数量为节点栓群总数的 5%,但不得少于二套。

9、对于不合格的节点,其不合格数量不得超过栓群总数的 20%,否则应继续抽查,直至有累计栓群的 80%为止。然后对欠拧的螺栓进行补拧,超拧的螺栓更换后重新施拧。

10、现场当天穿入节点板中的高强螺栓必须当天完成初拧和终拧。终拧扭矩检查应在终拧后4小时~24小时内完成,并做好标记。对于不合格者必须及时提出处理意见,并做好记录和签证工作。

11、高强度螺栓连接副终拧扭矩检查合格后,应在栓群边的适当位置标识检查人员和日期信息,并应及时进行高强度螺栓处的腻缝封闭和涂装。

结 语:

综上所述,本文阐述大六角高强度螺栓的施工流程,钢箱梁施工技术在桥梁工程施工中起到关键性的作用,能够有效降低桥梁使用的安全风险。施工单位在开展桥梁工程建设时,需要重视大六角螺栓的施工,施工人员提升自己对技术的掌握情况,合理开展工程作业,以保证钢箱梁安装技术效果和质量,保证建设好的桥梁在人们日常生活中的使用效果。

参考文献:

[1]钢结构用高强度大六角头螺栓 GB/T1228.

[2]钢结构用高强度螺母 GB/T1229.

[3]钢结构用高强度垫圈 GB/T1230.

[4]钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件 GB/T1231

[5]公路钢结构桥梁制造和安装施工规范 JTG 3651-2022