中国大唐集团科学技术研究总院有限公司西北电力试验研究院 陕西西安 710021

摘要:某电厂锅炉包墙过热器管爆管造成机组停运,对2根泄漏管样进行了宏观形貌分析、金相组织、室温力学性能、氧化皮厚度测量等相关试验。结合试验分析可以得出,本次包墙过热器泄漏失效是由于长期超温引起材料组织老化、性能下降,运行过程中在焊接残余应力、热应力、结构应力等综合应力作用下,率先在管子最薄弱的热影响区部位发生开裂继而导致泄漏。

关键词:包墙过热吊管;爆管;泄漏;失效

1 引言

过热器是锅炉中将蒸汽从饱和温度进一步加热至过热温度的部件,又称蒸汽过热器。过热器按传热方式可分为对流式、辐射式和半辐射式; 按结构特点可分为蛇形管式、 屏式、墙式和包墙式。它们都由若干根并联管子和进出口集箱组成。过热器管是重要受压元件之一,由于运行过程中管子受到烟气、飞灰磨损、高温腐蚀、蒸汽氧化等影响,运行条件非常恶劣,常常会导致泄漏情况的发生,泄漏后就会导致机组非停或者低负荷运行,严重影响锅炉的安全运行和经济效益[1-5],由此造成的管子爆漏已成为电厂非计划停运的最普遍、最常见的形式,严重影响了机组的安全性和经济性[1-5]。

某电厂二期机组(2×500 MW)锅炉设备类型为亚临界低倍率强制循环固态排渣塔式锅炉。其中3号炉于2004年12月投产运行,截至本次爆管事故停机,累计运行时间约10万小时。为查找爆管失效原因,对泄漏的包墙过热管进行了检验和分析,并提出建议,以期避免类似事故再次发生。

2 事件情况

2021年02月08日,3号锅炉发现泄漏报警,2月11日停机检查,发现泄漏位置为标高约72米炉右侧前向后数第106~109根人孔门下方包墙过热器。对2根包墙过热器泄漏管样进行试验分析。其中,1号与2号管样分别为炉右墙前向后数第106根与107根,其中,第106根(1号管)焊缝下方熔合线附近处存在约30 mm开裂,第107根(2号管)在焊缝下方约5 mm处存在约30 mm开裂,108、109号管由于爆口为吹损、减薄泄漏爆口,故本次

试验分析未选取使用。

此次取样管的规格、材质、取样位置见表1。

表1 取样管规格、材质、部位表

管样编号 | 规格 mm | 材质 | 割管取样部位 |

1 | Ф31.8×5 | 15Mo3/15CrMo | 标高约72米炉右侧前向后数第106根包墙过热器管 |

2 | Ф31.8×5 | 15Mo3/15CrMo | 标高约72米炉右侧前向后数第107根包墙过热器管 |

3 试验结果与分析

3.1 宏观形貌分析

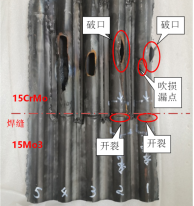

经材质复核,第106~109根管样焊缝上侧(泄漏爆口侧)材质为15CrMo,为2019年检修期间更换新管;焊缝下侧材质为15Mo3,为未更换旧管。1号、2号管样分别为炉右墙前向后数第106、107根,其中,第106根(1号管)焊缝下方熔合线附近存在约30 mm开裂,焊缝上方存在一处吹损漏点及一处爆口,爆口方向朝炉前侧,张口较大,呈喇叭状,爆口边缘较尖锐有明显减薄,管内、外壁未见明显氧化皮,未见明显胀粗,爆口符合短时过热爆口形貌特征;第107根(2号管)焊缝下方约5 mm处附近存在约30 mm开裂,焊缝上方存在一处爆口,形貌与106号管爆口相似,符合短时过热爆口形貌特征;108根(3号管)、109根(4号管)管样同样在焊缝下方约5 mm处存在由外壁向内壁扩展的凹陷,但未裂透,焊缝上方各存在一处爆口,为典型的吹损、减薄爆口,详见图1所示。

图1包墙过热器泄漏管样宏观形貌

3.2室温力学性能试验

由于尺寸限制,仅对1号、2号管样焊缝下方旧管进行取样试验。参照标准《金属材料拉伸试验》(GB/T228.1-2010),对1号、2号管样分别制取4个拉伸试样(向火侧2个,背火侧2个),进行屈服强度、抗拉强度及断后伸长率等三项室温力学性能试验,参考《火力发电厂金属材料选用导则》(DL/T 715-2015),德国牌号15Mo3相当于国标15MoG。实验结果详见表2。结果显示,1号管样向火侧与背火侧室温屈服强度、抗拉强度均低于标准要求下限值;2号管样向火侧、背火侧室温抗拉强度均低于标准要求下限值,其余符合标准要求。

表2室温力学性能数据

试样编号 | 屈服强度 | 抗拉强度Rm(MPa) | 断后伸长率 A(%) | ||

ReL(MPa) | Rp0.2(MPa) | ||||

1号 | 向火侧1-1 | 239↓ | / | 437↓ | 33 |

向火侧1-2 | 235↓ | / | 415↓ | 29.5 | |

背火侧1-3 | 259↓ | / | 430↓ | 31.5 | |

背火侧1-4 | 267↓ | / | 441↓ | 28.5 | |

2号 | 向火侧2-1 | 301 | / | 439↓ | 29.5 |

向火侧2-2 | 309 | / | 441↓ | 27 | |

背火侧2-3 | 313 | / | 447↓ | 29.5 | |

背火侧2-4 | 302 | / | 437↓ | 27.5 | |

GB/T 5310 (15MoG) | ≥270 | 450~600 | ≥27 | ||

注:ReL为下屈服强度;Rp0.2为规定非比例延伸强度。 | |||||

3.3 金相组织检验

对1号、2号管样沿焊缝上下两侧各取300 mm长分别制取环样观察金相组织,并在光学显微镜下对管样进行显微组织观察,依据《火电厂金相检验与评定技术导则》(DL/T 884-2019)对送检管样进行了金相组织分析与评定。

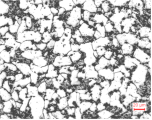

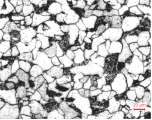

(1)1号焊缝上侧(15CrMo)管样向火侧、背火侧金相组织均为铁素体+珠光体+碳化物,其中,向火侧珠光体球化3.5级,背火侧珠光体球化2.5至3级,晶粒度均为7~8级,见图2、图3。

图21号15CrMo侧向火侧 图3 1号15CrMo侧背火侧

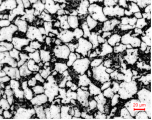

1号焊缝下侧(15Mo3)管样向火侧、背火侧金相组织均为铁素体+珠光体+碳化物,其中,向火侧珠光体球化3.5至4级,背火侧珠光体球化3级,晶粒度均为7~8级,见图4、图5。

图4 1号15Mo3侧向火侧 图5 1号15Mo3侧背火侧

2号焊缝上侧(15CrMo)管样向火侧、背火侧金相组织均为铁素体+珠光体+碳化物,其中,向火侧珠光体球化3级,背火侧珠光体球化2.5至3级,晶粒度均为7~8级,见图6、图7。

图6 2号15CrMo侧向火侧 图7 2号15CrMo侧背火侧

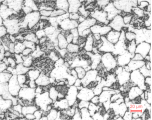

2号焊缝下侧(15Mo3)管样向火侧、背火侧金相组织均为铁素体+珠光体+碳化物,其中,向火侧珠光体球化3.5级,背火侧珠光体球化3级,晶粒度均为7~8级,见图8、图9。

图8 2号15Mo3侧向火侧 图9 2号15Mo3侧背火侧

3.4试验结果分析

宏观形貌分析发现1号管样焊缝下方接近熔合线处存在约30 mm环向开裂,由外壁延伸至内壁,但未裂透,在开裂边缘沿开裂方向存在一处漏点及被吹损痕迹;2号管样焊缝下方约5 mm处同样存在约30 mm环向开裂,由外壁延伸至内壁,已完全裂穿,形成泄漏漏点;1号、2号样焊缝以上约500 mm处均存在一处爆口,爆口形貌均符合短时超温爆口形貌特征。室温力学性能由于尺寸仅对1号、2号管样焊缝下方旧管进行试验,试验结果发现1号管样向火侧与背火侧室温屈服强度、抗拉强度均低于标准要求下限值;2号管样向火侧、背火侧室温抗拉强度均低于标准要求下限值,其余符合标准要求。金相检验结果发现1号、2号管样均存在不同程度的珠光体球化,向火侧比背火侧球化级别略高或相同。

4 结论及建议

4.1 结论

根据现场宏观检查发现,第106号管为新更换的人孔让位管最内侧管,弯曲度最大,故机组运行时相较于107~109号管承受的应力较大;根据金相组织分析及室温力学性能试验结果表明,106号管焊缝下方旧管侧(15Mo3侧)母材组织存在较明显的老化趋势,室温抗拉强度、屈服强度低于标准要求。

综上所述,本次包墙过热器泄漏失效首先是第106号管焊缝热影响区开裂,初步推断是由于长期超温引起材料组织老化、性能下降,运行过程中在焊接残余应力、热应力、结构应力等综合应力作用下,率先在最薄弱的热影响区部位发生开裂继而导致泄漏。

4.2 建议

根据失效分析及试验结果,提出以下建议:

(1)对包墙管加装测温点,重点加强包墙过热器高温段受热面的气温及壁温监测,监控包墙过热器管服役温度防止因超温引起的性能下降等问题;

(2)建议加强四管防磨防爆检查,在机组停机时重点对包墙管(尤其是向火侧)进行全面排查,对可疑部位进行无损检测(包括外壁氧化皮厚度检测),对发现有外表面宏观裂纹、鼓包、最小壁厚不足等问题的包墙管进行更换;同时结合割管试验分析结果对管子性能下降至低于标准要求下限值的区域进行逐步更换。

参考文献

[1]李卓廷.屏式过热器管泄漏原因分析[J].热处理,2023,38(02): 53-56+60.

[2]邵光辉.300MW电站锅炉包墙过热器管泄漏分析[J].热加工工艺,2019,48(12):178-180.

[3]李君.火力发电厂锅炉高温过热器管泄漏原因分析及防治[J].应用能源技术,2021,(11):24-26.

[4]曾小立.330MW锅炉高温过热器爆管的原因分析及预防[J]. 能源与节能,2017(03)

[5]马建宁,梁恩宝,殷海军.电站锅炉过热器管蒸汽泄漏原因分析[J].电力安全技术,2020,22(12):28-29.