中国葛洲坝集团易普力股份有限公司 湖南省长沙市 410000

摘要:为提高小断面爆破工作效率的同时,降低盲炮现象出现概率,本文以某水库中输水隧道施工为例,对电子雷管在小断面掘进工作中的应用方法开展研究,分析盲炮现象出现原因,然后从爆破器材、延时时间、起爆网络、雷管破坏形式等方面,提出降低盲炮现象出现的方法。研究结果表明,本文所采用的方法,可以为小断面掘进爆破工作有序推进提供支持。希望通过本文研究,为工程项目高质量发展提供参考。

关键词:小断面;掘进爆破;电子雷管

引言:爆破施工是我国隧道施工中常用的施工方法,在科学技术不断发展过程中,电子雷管作为一种助力爆破施工朝着科学化、精细化方向发展的爆破技术,受到相关行业的认可。现阶段,为保证电子雷管爆破取得令人满意的成效,需要结合小断面的实际情况,制定合适的掘进施工方案,并加强对爆破施工的管控。

一、工程概况

(一)区域概况

某水库工程是一座兼具供水、灌溉、防洪、发电等功能的三等中型水库,为保证水库施工建设活动的顺利进行,施工单位在正式开展施工前,就水库实地环境进行了探究,设计了总输水线路长度为56km的输水系统,在这一系统中,为降低周边山岩对水资源正常流动的影响,施工单位共涉及了7座隧洞,隧洞的总长度达到了22km,对单个隧洞进行分析,单个隧洞的规格为3.2m×3.2m,长度、埋深分别在2—4km、50—250m之间。

(二)总施工方案

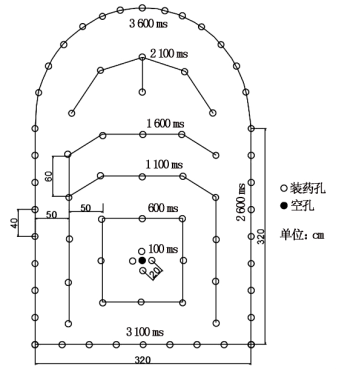

考虑到该水库所在区域地形地质条件相对复杂,该水库工程的施工单位采用爆破全断面开挖方式,提升隧道开挖工作的效率。该工程在爆破施工时截面尺寸为3.2m×3.2m,断面面积约为14.25㎡,具体的断面炮孔布置情况如图1所示,在钻孔时,为提升孔槽的开凿效率,施工人员应用YT-28空气凿岩机取代了传统的人工开采方式,在小断面上开凿出直径为4.2mm的填药孔。在选择爆破炸药时,施工单位秉承安全、高效、低成本的原则选择了2号岩石乳化炸药,并在填装炸药时,控制药卷直径为32mm。爆破时采用了高精度的电子雷管,其孔岩石延时为100毫秒[1]。

图 1 断面炮孔布置情况

二、爆破设计与安全措施

(一)爆破设计

1.掏槽孔设计

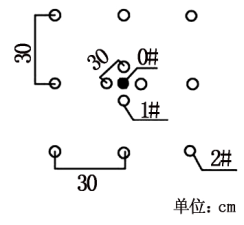

考虑到该断面掘进施工时空间较为狭小,为保证爆破施工活动能够有序进行,在掏槽施工时,选用了小孔径中空直孔掏槽方式。具体来说,在掏槽工作中,设计人员在断面中心设置了一个直径为42mm的空孔(0#),其深度为3.0m,然后在中心孔周边设置了4个孔深为2.8m的掏槽孔(1#)。在掏孔工作完成后,需要在孔内装入2.2kg的炸药,并开展堵孔操作,堵孔长度为60cm。在四个1#掏槽孔设置完成后,需要在1#掏槽孔周边再设置孔距为0.3m的掏槽孔,其最小抵抗线为0.3m的掏槽孔(2#),其深度为2.5m,装药量为2kg,堵塞长度为50cm。

2.网络设计

在该工程项目中起爆方式均为电子雷管起爆,雷管间应用专用的雷管连接线连接到一起。

(二)施工流程

在具体的爆破施工时,第一步,施工人员需要结合设计方案开展测量放线工作,第二步,以测量结果为基础,铺设炮孔。第三步,结合爆破施工活动的需要开展施工准备工作。第四步,应用钻孔设备钻出合适尺寸的爆破孔,并应用吹风机清除孔内的杂质。第五步,结合施工需要开展炸药,雷管等设备的交接工作,并清点相应设备的数量。第六步,设置雷管的延时时间,在本次爆破工作中,第一圈辅助孔与掏槽处的雷管延时时间为500毫秒,其他雷管的延时时间按照先后顺序分别增加500毫秒。第七步,标记雷管的起爆顺序。第八步,在炮孔内填装火药,并布设雷管。第九步,填塞炮孔,并连接起爆网络。第十步,开展起爆网络的组网检查工作。第十一步,由相关工作人员对起爆网络加以检查,授权验证后给雷管充电。第十二步,设置警戒线,并起爆炸药。第十三步,在起爆后进行一段时间的排烟处理。第十四步,开展爆后检查工作。最后,进入下一道工序。

(三)安全保障措施

首先,爆破施工单位应为雷管爆破系统配备同一厂家生产的同型号电子雷管。其次,应保证装药、填塞等操作的温和性,严禁出现用力过猛的情况。再次,在开展掘进爆破施工时,应保证洞内所有人员撤出洞外,并在爆破工作开展前发出音响与光影信号,待所有人员、设备均转移到安全区域后,开展起爆操作。最后,在起爆后,若确定爆破区域不存在盲炮,则需要等待15min后开展爆后检查;若存在盲炮,则需要等待30min后开展爆后检查。需要注意的是,爆后检查工作开展前,检查人员应严格遵循排烟时间规定,严禁出现烟雾未曾散开就有工作人员进入现场的情况。同时,若在检查时发现盲炮,则需要由当班爆破人员立即开展盲炮处理工作,等爆破区域盲炮均处理完成后,才能开展下一轮作业[2]。

(四)爆破效果

对该工程项目试爆情况进行分析,可以了解到部分点的爆破进尺并不理想。具体来说,本次爆破施工中,有部分爆孔存在冲孔现象,个别作业点盲爆率极高,整体爆破未能达到预期的效果。同时,由于本次爆破活动中存在较多的盲炮,这不仅影响了工程项目的整体施工进度,浪费了大量的人力物力资源,还增大了爆破施工活动的安全隐患。

三、提升爆破效果的方法

在雷管爆破施工活动中,盲炮的存在给工程的安全施工、施工成本的管控造成了一定的阻碍,现阶段,为解决上述问题,结合小断面掘进施工的实际情况,开展爆破施工设计活动,并制定具有针对性的盲炮解决对策,成为提升小断面掘进工作质量的重要举措。

(一)盲炮现象出现原因

对本次爆破施工现场情况进行检查,可以发现现场出现盲炮的情形包括:第一,炮孔雷管与药包均拒爆,且雷管的芯片被破坏。第二,孔内雷管与药包拒爆,但雷管完好。第三,雷管起爆,但孔内仍残留有炸药,孔外爆炸中也存在着未爆炸的残留炸药。第四,炮孔内炸药完好,孔外有遗落的雷管,且雷管被破坏,无法起爆。对上述现象出现的原因加以分析可以得到,一方面,受设备、设施、炮孔、起爆环境等因素的影响,导致出现拒爆现象;另一方面,受爆破设计、施工等因素影响,出现拒爆现象。

(二)解决问题的主要方法

1.加强雷管检测

为降低因雷管问题而出现拒爆现象的可能性,在雷管出厂前,厂家应严格按照相应标准开展雷管性能检查工作,让雷管的质量能够达到施工标准的要求。在雷管运输到施工现场后,施工单位应对雷管进行检查,确保每一根雷管均能正常工作。

2.适度减少装药量

为避免炸药爆炸时出现的震动,影响雷管的使用效果,施工单位可以在不改变原有布孔方式、雷管连线连接方式的基础上,适量减小孔内装药量,降低冲击波、爆破振动对雷管性能的影响。在本次施工活动中,施工人员通过将1#掏槽孔中的装药量控制在2kg,2#掏槽孔内的装药量控制在1.8kg的方式,减少盲爆率。

3.优化掏槽方式

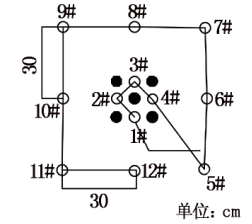

面对如图2(左)所示的掏槽方式无法满足本次工程项目爆破掘进要求的情况,施工单位开展了掏槽方式优化工作,通过增加辅助孔的方式,得到了如图2(右)掏槽方法,切实降低了盲爆情况的出现概率。从图中可以看出,施工单位在优化掏槽方式时,增加了4个直径为90mm,孔距为15cm,孔深为280cm的0#空孔。断面中心共设置4个掏槽孔(1#—4#),孔径为42mm,孔深为250cm,装药量为2kg/孔。掏槽孔中边设置了第二圈掏槽孔(5#—12#),其装药量为1.8kg/孔[3]。

图 2 爆破掏槽方式的优化

4.调整延时时间

在爆破掏槽方式改变后,施工单位将爆破延时时间间隔控制在50ms左右,降低了出现盲炮现象的可能性。

5.改善装药结构

在本次爆破施工活动中,装药结构调整为反向装药结构,并通过将雷管放置在孔中下部的方式,降低雷管、炸药被拉出的概率。

6.调整连接网络

为保证爆破施工活动整洁有序,在雷管爆破网络连接时,施工单位开展了精细化作业操作,并通过适度松弛起爆,开展分组连接工作,并将多余脚线藏在孔内,降低网络出现交叉现象的出现概率。

(三)优化后的爆破效果

在完成爆破方式优化工作后,该工程项目的盲爆率从之前的16%,降至1.3%;炮孔利用率从之前的44%,提高到了95%。因此,可以认为上述优化方式的应用使得小断面掘进雷管爆破施工活动,达到了预期的爆破效果。

结论:总而言之,在明确某水库中输水隧道施工活动具体情况后,施工人员制定了相应的雷管爆破掘进施工方案,但是在试爆阶段,爆破工作未能取得令人满意的效果,为解决这一问题,施工方制定了具有针对性的爆破优化方案,不仅提升了爆破工作的效率,还为爆破施工安全性的提高、施工成本管控提供了支持。

参考文献:

[1]吴平召,任泰昌,邹志兵.电子雷管在小断面掘进爆破的应用[J].化工管理,2023,(18):157-160.

[2]孟涛.电子雷管在水泥砂浆试块中的抗冲击及其在隧道掘进爆破工程应用的研究[D].安徽理工大学,2022.

[3]江云星,李遥.小断面隧道掘进中的电子雷管爆破参数优化[J].化工矿物与加工,2020,49(08):5-9.