中铁上海工程局集团第一工程有限公司

摘 要:为解决采用传统托拉法跨既有线钢桁梁施工时安全风险高、工效低、质量控制难、成本高等问题,结合皖赣铁路扩能改造宣杭上行改线特大桥工程,通过结构设计、理论分析,采用“线外拼装,转体上跨、无平衡重转体转轴、液压同步滑移技术”等技术,确定了机械配置、工艺工法等关键施工要素,最后进行现场应用效果和经济成本分析,有效保证了既有线安全施工,为项目“效益提升、价值创造”奠定了坚实基础。

关键词:96m;钢桁梁;营业线施工;转体技术

1

引言

随着立体化交通的发展,跨越铁路营业线的钢桁梁频繁应用于铁路建设中,营业线施工存在安全风险大、成本高、工期长等缺点。针对上述情况,本文以宣杭上行改线特大桥96m钢桁梁桥施工为背景,介绍96m单线简支钢桁梁跨铁路营业线转体施工技术、工装配备,并对相关效益进行分析。

1 施工技术原理

将施工方法从小里程向大里程拖拉变更为以小里程为固定端跨铁路营业线转体。充分利用营业线路旁场地,在其上设置临时支架及滑道,采用“线外拼装,无平衡重转体转轴滑移”,取消了线路之间的临时支墩及230t前导梁,优化了钢桁梁施工结构,有效提高了安全生产水平,减少由顶推施工带来的安全隐患,施工作业安全及营业线运营安全得到极大的保障。

2 工程概况

宣杭上行改线特大桥位于安徽省宣城市境内,桥梁全长1561.98m。设计行车速度为:160km/h。本桥在11#墩-12#墩处采用1-96m下承式简支钢桁梁跨越既有皖赣铁路,与皖赣铁路相交17°。

3 关键技术

3.1理论分析

本工程采用空心钢管转轴设计,转轴结构分为上下转轴,其中下转轴采用Q345BΦ外670mm钢管,壁厚30mm,上转轴采用Q345BΦ外600mm钢管,壁厚30mm。上下转轴采用插入式设计,上转轴与旋转梁连接,插入下转轴中,下转轴与墩顶预埋钢板焊接并辅以加劲板补强。跨线滑移梁采用空心箱型截面钢梁,梁底宽1.6m,梁高1.25m,梁重达47t。

图1 下转轴应力云、变形云图

图2上转轴应力云、变形云图

图3 滑移梁应力云、变形云图

表1 受力分析表

序 | 部位 | 最大变形mm | 最大应力MPa |

1 | 下旋转轴 | 0.9 | 189 |

2 | 上旋转轴 | 9 | 240 |

3 | 滑移梁 | 276 |

分析得出:均小于Q345B钢材屈服强度345MPa,节点受力安全。

3.2“线外拼装,转体上跨”技术

通过采用“线外拼装,转体跨越”的施工方法,在11#主墩一侧平行于营业线设置拼梁支架,并在临时支墩上拼装钢桁梁桥体,在滑梁支墩和12#主墩之间设置一条上跨营业线的滑道梁,以11#主墩上的旋转轴为中心,通过滑梁支墩上的顶推装置将桥体沿着滑道平面旋转至设计位置,后利用千斤顶落梁就位。可以大幅度缩短施工周期,把对营业线的影响降到最低。

3.3液压同步滑移施工技术

滑道滑移采用“液压同步滑移技术”,利用液压爬行器作为滑移动力设备。液压爬行器为组合式结构,一端以楔型夹块与滑移轨道连接,另一端以铰接点形式与滑移胎架或构件连接,中间利用液压油缸驱动爬行。同时液压滑移作业绝对时间较短,滑移角度仅11.7°,滑移距离27.11m。

3.4无平衡重转体转轴技术

铁路简支钢桁梁无平衡重转体转轴主要分为两个部分,一是上部旋转钢管,直径φ60cm,端部焊接同直径圆形钢板,采用加劲板与钢桁梁端部旋转梁焊接;二是下部固定钢管,内径φ60cm,采用加劲板与墩顶预埋钢板焊接。该装置采用空心钢管作为固定端和活动端,相比实心转轴,定位安装更方便,钢材用量更节省;旋转时上部钢管整体受力,应力均布,易于控制;加大了转轴旋转时空心钢管受力侧的壁厚,同时在上部活动钢管端部满焊同直径圆形钢板,使之形成整体,提高了转轴承受能力。

4 现场应用及效益分析

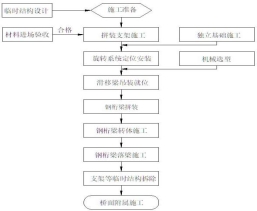

4.1钢桁梁转体施工工艺流程

图4 钢桁梁转体施工工艺流程图

4.2钢桁梁转体施工主要操作要点

4.2.1临时支架拼装

沿11#主墩侧设置7对拼梁和3个滑梁支墩,其中临时支墩基础是钢管桩+独立基础,滑梁支墩基础采用人工挖孔桩+混凝土承台,临时支架钢管运输至现场吊装、焊接,同时与承台预埋件连结。

图5 临时支架吊装、焊接图

4.2.2旋转系统安装

1.转轴系统布置

在11#墩墩顶设置简支钢桁梁无平衡重转体转轴,如下图。

图6 钢桁梁转轴布置图

2.滑移梁安装

封锁点后,采用120T履带吊沿逆时针方向旋转,吊装至滑梁支墩顶。通过在支墩顶焊接限位钢板、人工拉缆风绳等控制滑移梁朝向、在支墩顶焊接限位钢管、全站仪复核等措施保证滑移梁一次精准就位。

图7 滑移梁安装图

4.2.3钢桁梁拼装

1.机械选型

根据杆件吊装高度(28m)及最大板件重量(90.3t)结合现场条件,确定采用2台130t履带吊及1台100t汽车吊机。

2.预拱度设置

首个节间下弦杆吊装前,根据柱顶实际标高及设计拼装预拱度要求提前在上滑道顶部和下弦杆之间支垫不同厚度的硬杂木以达到预拱度要求,并在上滑道顶部测量放样处下弦杆拼装定位轴线。

图8 预拱度设置图

3.主要拼装流程

第一步:安装下弦杆、横梁、横肋及桥面板;

第二步:安装斜腹杆、上弦杆、桥门架、上平纵联;

第三步:首节间框架闭合、逐节间推进及桥面结构焊接

4.2.4钢桁梁转体施工

1.滑移系统布置

采用具有单向自锁功能液压爬行器作为滑移驱动设备。两条钢轨作为滑移轨道。

2.钢桁梁滑移施工

利用两个封锁点将钢桁梁转体到位。第一个封锁点内进行试转体,试转角度2°,试转滑移距离4.63m。第二个封锁点内进行正式转体,转体时间2h,转体角度9.7°,距离22.48m。

图9 转体前实景图

图10 转体后实景图

4.3效益分析

4.3.1社会效益

与原顶推施工相比,具有营业线施工时间短,安全风险低,对铁路营业线影响小,劳动力需求少等优点。

4.3.2经济效益

结合现场施工统计,转体施工与原顶推施工相比,节省人工20人*天×60天=1200人工,节省劳务费266.7元/人×1200人工=32万元,管理人员4人*天×60天=240 人工,节省劳务费 333.3 元/人×240人工=8万元;节省材料费(钢材)230吨×765.76 元/吨=17.6万元;节省机械租赁费53000元/月×3月×1台=16 万元;共计节约费用为73.6万元,如下表2:

表2费用节约统计表(万元) | |||

序号 | 名称 | 节约费用 | 备注 |

1 | 劳务费 | 40 | |

2 | 材料费 | 17.6 | 含租赁费用 |

3 | 机械使用费 | 16 | |

合计 | 73.6 | ||

5 结论

(1)“线外拼装,转体上跨”法施工技术具有转体角度小、滑移距离短等特点,安全性高。

(2)采用“液压同步滑移技术”具有速度快、施工作业连续、滑移过程稳定等特点,能够有效保证施工时间可控,施工周期短。

(3)无平衡重转体转轴技术,旋转时上部钢管整体受力,应力均布,易于控制;加大转轴受力侧的壁厚,钢管端部满焊同直径的圆形钢板,提高了转轴承受能力。

(4)转体跨越与拖拉跨越既有线相比,节省了钢材,且工效高、工期短、成本低,经济社会效益显著,推广应用前景广阔。

参考文献

[1]唐培文.小角度跨营业线钢桁梁无平衡重转体施工技术.铁道建筑技术 2012年8期.

[2]叶西放.简支钢桁梁小角度上跨铁路营业线架设施工技术.低碳世界,2016年11期.

[3]姚杰.铁路跨度132m简支钢桁梁跨越既有铁路转体施工关键技术及应用 铁道标准设计,2020年7期。

1

1