中车株洲电机有限公司 湖南株洲 412001

摘 要:本文通过对一种特殊结构的电机转轴在精磨外圆时出现的尺寸超差问题进行研究;通过对该型转轴结构、工艺、尺寸精度、表面粗糙度等进行分析,初步找出影响尺寸变化的主要起因;经一系列的工艺编排、程序编制等过程,找出控制该型电机转轴外圆尺寸精度的重点和难点,采取长时间对其尺寸进行跟踪与数据记录总结后找到其变化规律,最终确定在不同温度下尺寸的变化范围,有效控制由磨削温度影响尺寸超差的惯性质量问题。

关键词:磨削热;变形;尺寸精度

序言:由于磨削的热效应对工件表面质量和使用性能影响极大,当温度超过某一临界值时,就会引起表面的热损伤,导致转轴的尺寸精度不稳定,抗磨损性、抗疲劳性能变差,从而降低工件的使用寿命和工作可靠性。电机转轴作为电机的关键部件,其精度好坏将直接影响电机的正常运行。

正文:以某型牵引电机转轴外圆磨削为例。首先,该类型电机转轴结构复杂、其传动部位为D端深孔内锥孔,在外圆磨削前需借助工艺芯轴与内锥孔相配合,外圆磨削时,以工艺芯轴中心孔和转轴N端中心孔为定位基准。其次,由于工艺芯轴在安装时,采用热胀工艺,套完工艺芯轴后的转轴D端外圆会发生变形,尺寸大小随之亦会根据压入值的多少而变化,在数控外圆磨床进行精磨后,发现存在尺寸精度不稳定且超出尺寸公差范围及表面粗糙的现象,影响转轴的正常交出。

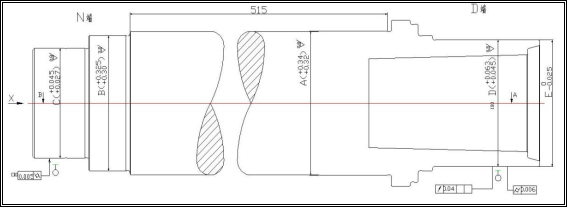

图1

一、难点分析

图1得:A至E共5个尺寸需精磨,粗糙度Ra0.8、Ra3.2,其中D和C两处外圆允许的尺寸公差0.018mm,粗糙度为Ra0.8,A、B、E三处允许的尺寸公差0.025mm,A处外圆实际磨削长度约515mm,砂轮宽75mm,精磨余量0.6mm。实践中一般会采用直进法+摆动法进行磨削,砂轮需要直切7刀,易磨损且磨削热过大,需在半精磨、精磨之前安排砂轮修整。然该转轴经过热胀工艺安装芯轴后外圆产生变形,芯轴处外圆A、D、E三处的余量由原来的0.6mm涨到0.8~0.9mm,磨量大,若进给太快尺寸易出现反弹现象,磨削后造成少切;故常需二次返工,然返工时若再按原尺寸磨削又会产生过切,导致产生废品;若进给太慢转轴受自重影响,中心孔及工件易发热导致磨削尺寸不稳定难控制的局面。故如何编排工艺、合理应用磨削参数以最终降低磨削热对工件的影响成为该型电机转轴的首要研究方向。

二、工艺安排及磨削参数选择

1、工艺安排

1)重要尺寸磨削。

由图1得:N端为轴承档,C外圆尺寸公差仅有0.018mm,故在磨削前有意安排试切及打表工步以保证圆跳动≤0.005mm。磨削路线为:粗磨+半精磨+精磨。B处外圆尺寸公差0.025mm,余量为0.5mm,Ra3.2,D处0.018mm,余量达0.8-0.9mm,Ra0.8。选择时若优先B外圆磨削时间约80秒。D处0.018mm,芯轴安装变形后余量高达0.8-0.9mm,磨削时需采用断续+连续磨削两种方式,此时砂轮受热磨损尺寸难以控制;故应优先磨削D处保证D处的精度要求。

由图1得:N端为轴承档,C外圆尺寸公差仅有0.018mm,故在磨削前有意安排试切及打表工步以保证圆跳动≤0.005mm。磨削路线为:粗磨+半精磨+精磨。B处外圆尺寸公差0.025mm,余量为0.5mm,Ra3.2,D处0.018mm,余量达0.8-0.9mm,Ra0.8。选择时若优先B外圆磨削时间约80秒。D处0.018mm,芯轴安装变形后余量高达0.8-0.9mm,磨削时需采用断续+连续磨削两种方式,此时砂轮受热磨损尺寸难以控制;故应优先磨削D处保证D处的精度要求。

2)其他尺寸安排。

其余A、B、E三处尺寸精度相对较低,故安排D之后,最终磨削路线:C、D、E、B、A。

2、确定磨削参数

(1)磨削参数设置

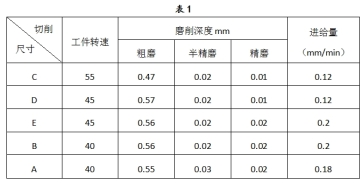

砂轮型号:1-750x75x305 A 60 K-V-35m/s。磨削参数选择如表1:

(2)尺寸跟踪与记录

(2)尺寸跟踪与记录

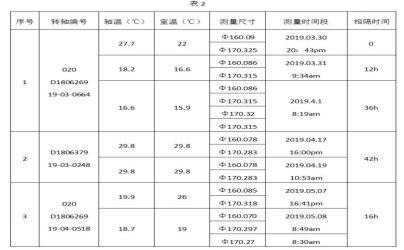

同等参数下,对同一批转轴不同时间段进行跟踪与记录。具体为磨削后、磨削后12小时、36小时、42小时4个时间段。如表2可得:受磨削热的影响,转轴外圆尺寸需要时间进行恢复,故在不同的时间段测量会存在差异,这就要求操作者在磨削前必须掌握尺寸变化的规律,以保证尺寸的正确性及稳定性。据上表统计变化规律为:

1)当室温=轴温时,尺寸精度较稳定,如序号2尺寸基本没有变化。此为最理想状态。

2)当室温>轴温时,尺寸变化较大,序号3可知:室温>轴温,16小时后,待室温=轴温时,尺寸变化范围在0.01-0.021mm。

3)当室温<轴温时,尺寸变化呈现一定的规律,序号1可知:磨削后的转轴在不同的时间段测量值是变化的且存在一定的规律。即:

测量时间段 | 6小时 | 12小时 | 36小时 |

尺寸变化范围 | 0.005-0.01(mm) | 0.01-0.02(mm) | 0(mm) |

由于磨削该转轴的设备自带恒温装置,但是恒温的范围值为8-16℃,然受磨削温度影响,磨削后的转轴轴温常会大于室温,故磨削出来的轴会在空气中冷却一段时间后,使外圆尺寸产生了一定的变化。由表2序号2中尺寸可以看出:当轴温等于室温时,此时的外圆尺寸是稳定的。

(3)优化磨削参数,降低磨削热的产生。

在磨削A处外圆时,由于该尺寸长约515mm,需要磨削7刀,砂轮在此处极易磨损,磨损后产生大量的磨削热,导致砂轮在进行修整后再磨削时产生大量的火花,造成砂轮二次磨损,影响尺寸精度;具体改进方法为:采用台阶

+摆动式磨削方式,先将精磨余量0.05mm改为0.04mm余量,并增加半精磨工步,将精磨余量分为半精磨余量0.02mm,精磨余量0.02mm,空刀往复2次,在砂轮退刀之前暂停6秒消除此处内应力和磨刀痕。调整后振纹消失。

(4)保证精磨液质量的同时,应充分连续浇注精磨液,降低转轴表面温度,降低磨削热。

三、实施效果

自2021年3月30日至2022年10月30日,通过分别对其他型电机转轴的精磨尺寸进行了跟踪与记录,据统计,改进前,在19个月的时间里,共计交出5700根转轴,其中磨削尺寸超差造成的返工数为1068根,返工率高达18.7%,按返工时间1小时/根,数控磨床启动台时260元/小时计算,返工成本高达27.8万元。以下为改进后截取的2022年8月-10月的转轴磨削尺寸超差情况统计表:

月份 | 8月 | 9月 | 10月 | 总计 |

返工数量(根) | 2 | 3 | 2 | 7 |

磨削数量 | 382 | 415 | 372 | 1169 |

由上表可知:改进后,3个月内返工率降至0.6%。有效控制转轴的制造成本。

结语:本文以某型牵引电机转轴外圆磨削时的尺寸超差为例,通过一系列的工艺分析与现场改进后,找出磨削热对外圆磨削尺寸产生变化的规律,通过及时跟踪与记录,找到其变化范围,将转轴磨削尺寸超差的比例控制为0.6%,严格控制了转轴的尺寸精度,节约转轴制造成本,保证了该型电机转轴的正常运行。