深圳市源清环境技术服务有限公司(518000)

摘要:“十三五”以来,在低碳环保理念的影响下,工业企业进入低碳改造的浪潮中,有机废气(VOCs)减排成为低碳减排重难点。典型工业企业有机废气以低浓度、风量大为特点,这类废气常用的治理工艺呈现技术单一、运行成本高、运行效率低、二次危废产生高、治理设备生命周期短等问题。为提高治理效率、降低生产成本,亟需针对性解决低浓度、大风量有机废气治理问题,本论文将以低浓度、大风量的典型工业企业废气减排为切入点,指导企业合理选择组合或单一的有机废气(VOCs)治理技术、集约有效的末端排放方式,真正的为企业减污、增效、降负。

关键词:低浓度;大风量;有机废气;组合技术、;单一技术、;治理技术

1、行业常用单一技术

1.1传统单一冷凝技术

冷凝法是通过冷凝器将废气降温至VOCs成份大的露点以下,实现从气态到液态的转换,使之凝结为液态后加以回收之方法通过对液态VOCs回收达到降解目的。

典型工艺:

该方法处理成本高,适用于多用于高浓度高、单一组分单一且具备有回收价值的VOCs的处理。处理成本较高,故通常VOCs浓度≥5000ppm,方才适用冷凝处理,处理其效率可达介于50~85%之间;浓度≥1%以上时,则回收效率可达90%以上。冷凝法也经常搭配其它控制技术,例如:以焚化、吸附、焚化、洗涤等作为前处理步骤前段处理技术。

1.2膜分离技术

原理:用人工合成的膜分离VOCs物质。

典型工艺:

适用于高浓度VOCs,回收效率高于97%。优点:部分组分可回收组分;、处理高效;、且可集成其余其他技术。缺点:成本较高;、会造成膜污染;、膜的稳定性差;、通量小。

1.3热力焚烧技术

原理:利用热氧化将污染物转化为无害的水、二氧化碳。

典型工艺:

适用于风量大、浓度高,无氯、硫等元素。优点:处理效率高、VOCs适用种类多。缺点:反应温度高,、低浓度VOCs处理能耗高。

1.4催化氧化技术

原理:把废气加热到250~350℃经过催化床催化燃烧转化成无害无臭的二氧化碳和水,达到净化目的。

典型工艺:

适用于无卤素类VOCs处理优点:反应温度低、运行能耗低。缺点:VOCs选择性强,、催化剂更换费用高。

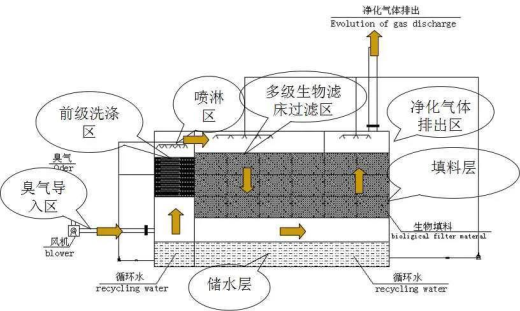

1.5生物降解技术

原理:针对可微生物降解的污染物,利用微生物对废气中的污染物进行消化代谢,将污染物转化为无害的水、二氧化碳及其它无机盐类。

典型工艺:

适用于可以微生物可分解物质为主的污染物,可以生物处理的污染物包括:简单有机硫化物、碳氢氧组成的各类有机物、简单有机硫化物、有机氮化物、硫化氢及氨气等无机类等。

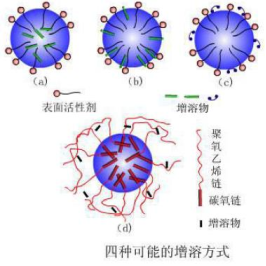

1.6等离子体技术

原理:等离子体场可富集离子、电子、激发态的原子、分子及自由基等大量活性物种,如离子、电子、激发态的原子、分子及自由基等;,活性物种可将污染物分子离解小分子物质。

典型工艺:

适用于低浓度VOCs,室内空气净化。特点:实现VOCs 低温去除;、处理效率高,、能耗低;、净化并清新空气。

1.7吸附技术

原理:利用吸附剂与污染物质(VOCs)进行物理结合或化学反应并,从而去除将污染成分去除。

典型工艺:

适用于中低浓度的VOCs的净化。优点:去除效率高,、易于自动化控制。缺点:不适用于高浓度、高温的有机废气,、且吸附材料需定期更换。

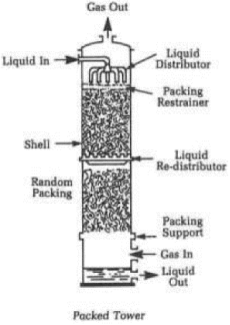

1.7吸收技术

原理:由废气和洗涤液接触将VOCs从废气中移走,之后再用化学药剂将VOCs中和、氧化或其它化学反应破坏。

典型工艺:

适用于高水溶性VOCs,不适用于低浓度气体。优点:技术成熟、可去除气态和颗粒物、投资成本低、占地空间小、传质效率高、对酸性气体高效去除。缺点:有后续废水处理问题、颗粒物浓度高、会导致塔堵塞、维护费用高、可能冒白烟。

2、行业常用组合技术

2.1沸石转轮+RTO技术

原理:通过沸石分子筛进行吸附浓缩,高浓度VOCs经RTO 800℃焚烧处理,高温烟气用于沸石转轮脱附,脱附温度180-220℃。

典型工艺:

优点:1、适用于大风量低浓度VOCs处理;2、吸附剂使用寿命长,适用VOCs种类多。

缺点:1、碳排放高;2、燃烧温度高,运行费用高;3、处理含氯、硫、氮的VOCs会产生二次污染,不适用于酮类VOCs处理;4、VOC浓度低,天然气耗量大;5、VOCs浓度高,由于浓度波动,易发生爆炸。

2.2吸附浓缩+深度冷凝技术

原理:采用深度冷凝将VOCs冷凝为液体,从而回收溶剂,通常与吸附浓缩搭配,脱附载气有水蒸气和氮气两种。

典型工艺:

优点:1、可以回收溶剂,为用户赚钱;2、减少碳排放。

缺点:1、为了保证达标排放,冷凝温度通常低于-50℃,甚至低于-100℃,冷水机组通常采用复叠式制冷,设备资金投入高,运行费用高,但往往难以达到排放标准要求;2、采用水蒸气脱附还面临回收溶剂含水,需进一步精馏的困境,并且在冷却过程,活性碳易被氧化,造成活性碳使用寿命不长;3、采用氮气脱附,需要闭式管道,压力会随温度波动而波动,对设备管道耐压能力提出更高要求。

2.3吸附+闭式氮气循环脱附冷凝回收(CCR技术)

原理:采用闭式氮气循环脱附冷凝回收(CCR)将VOCs冷凝为液体,从而回收溶剂,通常与吸附浓缩搭配,脱附载气为氮气。

典型工艺:

优点:1、活性碳利用率高,吸附剂用量少;2、二级吸附保护,VOCs排放浓度更低;3、氮气脱附,运行更加安全,可以处理酮类、含氯、含硫、含氮的VOCs;活性碳无损脱附,使用寿命长;4、冷凝温度比传统工艺提高40度左右,减少设备运行能耗;5、溶剂回收价值高,可覆盖运行费用,并为用户赚钱;6、碳排放少,符合“双碳目标”。

缺点:1、不适合VOCs种类非常多的应用场景;2、初期投资高;3、系统更复杂。

2.4吸附+催化燃烧法

在低浓度、大风量有机废气的治理中,为了满足工作需求,要对吸附的有机废气成分进行分析,确保吸附的功能顺利发挥。采用活性炭固定床将VOCs净化,脱附VOCs采用催化氧化处理,回收反应热用于活性炭脱附,要借助这种方式,实现对能源消耗的控制。

典型工艺:

图2:吸附+催化燃烧工艺

优点:处理效率高、活性炭投资少,催化氧化温度低,运行费用低。、

缺点:催化剂选择性强,不适用于复杂VOCs处理,催化剂更换费用高;活性炭易被氧化,使用寿命低,并产生危废和大量二氧化碳。

3、活性炭+催化燃烧处理工艺在低浓度、大风量有机废气中的改进与应用

3.1改进

1、吸附剂选型及优化

在进行吸附剂选型前采用FID、GCMS等科学仪器对废气排放特征、VOC成份进行分析。采用专业蒸汽吸附仪对吸附剂吸附特性和VOCs排放特性进行匹配。

2、串联吸附

采用双床串级保护吸附,前床突破后通过阀门切换继续吸附,实现吸附剂的在线静活性利用,可延长吸附周期,降低脱附次数和运行费用。

3、离线脱附+催化燃烧

对催化燃烧的离线脱附环节,可选择在移动脱附车中完成,减少废气治理设施占地面积,提高二次利用率。

3.12实际应用

以某喷涂装饰企业为例,企业在调漆、喷涂、晾干、烘干等生产工艺中产生大量有机废气,通过环保主管人员对市场的考察,最终选用活性炭+催化燃烧的废气处理方法进行废气治理。通过技术人员对生产流程进行检测发现,该企业在烘干工序产生的工业废气浓度最高,其次是喷涂和调漆两个生产环节,且有机物检测浓度较低,标杆流量较大。

在收集废气过程中采用循环风提浓方式提高废气收集浓度,增强活性炭吸附能力,降低运行费用;节约排风量,可以降低吸附风机能耗和吸附系统初投资。

吸附剂的选型采用专业蒸汽吸附仪对吸附剂吸附特性和VOCs排放特性进行匹配,最终选取溶剂回收的专用活性炭。

采用串联吸附方式,在不提升工程的前提下,实现排放浓度小于10mg/m³;吸附量提升50%。

结束语

综上所述,虽然现阶段我国的废气治理工艺很多,但是企业在选择废气治理工艺时也应当适当对治理工艺进行了解,从而选取最适合的废气治理工艺。并且,如果使用的治理工艺属于需要定期更换部件的类型,则技术人员还应当定期对其进行检测,避免因吸附装置长时间吸附其他物质,而导致的吸附功能下降的现象发生。

参考文献

[1]李明广. 大风量超低浓度有机废气处理方法研究 [J]. 清洗世界, 2022, 38 (07): 52-53+56.

[2]蒋鹏云. 低浓度、大风量有机废气治理工艺应用 [J]. 化工设计通讯, 2020, 46 (11): 161-162.

[3]刘相章. 浅谈低浓度有机废气治理技术的选择 [J]. 中国环保产业, 2020, (02): 45-49.

[4]王阳. 低浓度大风量有机废气治理工艺分析 [J]. 节能与环保, 2019, (07): 65-66.

[5]任翔宇,袁伊娟. 低浓度、大风量有机废气治理工艺及其应用 [J]. 环境与发展, 2019, 31 (01): 69+71. DOI:10.16647/j.cnki.cn15-1369/X.2019.01.039