宝钢湛江钢铁有限公司 广东省湛江市 524000

摘要:风机广泛应用于冶金行业的通风、冷却和除尘等方面,传统的维护方式一般采用五感和简易仪器对各个零部件的运行状况进行检查,如壳体和膨胀节是否泄漏、润滑有否泄漏、轴承是否有异常振动、异音或异常温升。这种方式浪费人力资源,增加了企业的运营成本。而且,检测手段的落后,造成设备故障的判断严重依赖于设备维护人员对故障处理的经验积累,对设备维护人员的专业素质要求较高,同时也难以准确预测设备故障的发生。采用先进的方式方法,及时地对关键零部件的运行状态进行在线监测和智能诊断,及早发现设备故障隐患并提前处理,是保证风机长期稳定运行和安全使用的有效手段,有利于降低风机故障率,减少设备维修时间,提高风机使用寿命。

关键词:风机 状态检测 智能诊断

一 现状分析

目前风机基本配备轴承温度、振动检查传感器,但这些传感器输出的信号以单一幅值为主,主要用于对设备异常的停机连锁保护。该类传感器无法输出振动波形,而单一的幅值信号并不能满足故障诊断和频谱分析的要求,缺乏高效的检测手段,无法实现设备状态的预知、预判及跟踪管理。为了应对竞争环境、保持技术优势、满足高效要求,对风机设备实施在线监测和智能诊断技术,及时发现设备的劣化趋势,随时进预警提示,提高系统的安全性;同时也为故障分析提供可靠依据,缩短故障处理时间,提高劳动效率。

二 方案设计

2.1系统构架

整个系统框架逻辑上分为三层架构:

第一层为数据感知层,由各类采集设备相关的采集软件模块组成,采集接口不仅采集设备状态数据,同时对状态采集设备本身进行自检,保证采集设备的稳定工作。针对采集到的设备状态数据,进行过滤和筛选等预处理,部分状态采集后进行阈值式的简单预警,之后将实时状态和简单预警信号交由机理预警模型进行综合预警,对设备状态进行预警模型判定。

第二层数据分析层。为该层按照配置的数据收集管理策略,维护与采集处理层中数据链路的连通关系,从中接收的实时状态、预警信息、诊断结果和采集设备自检信息。按照数据处理配置的策略,将接收的数据进行解析拆解,将转换后的数据按照数据特点分类持久化存储。针对接收的实时数据,通过WEB的方式按照区域、产线、设备等级别分层展现给不同用户,WEB展现分为分级实时监控、实时报警展示、设备状态查询、预警历史追溯、测点综合追溯和设备综合追溯等功能,并可以通过设备管理配置设备和测点的固有属性和层级归属。

第三层业务层。该层是一个专业的设备状态综合诊断及检修运维方案解决平台。其从状态数据中心收集各产线设备的实时数据,并与设备管理系统进行交互收集设备相关的故障、检修和点检异常履历。实时数据和履历信息进入平台后,通过数据整合被持久化存储起来。平台通过设备树管理、基础信息配置、计划实施、实时状态、专业分析、异常处理、检修解决方案推送等模块,实现设备“数据汇聚、数据挖掘、分析诊断模型、维修方案生成(检修和备件计划、工器具匹配、维修标准)和智能决策推送”等智能运维服务。

系统网络拓扑依托5G移动网络,采用现场数据采集,通过5G通讯的方式进行数据传输,在每台风机旁新增一台数据采集柜,柜内集成采集模块、边缘计算单元及配套5G通讯设备,主要负责数据的采集和传输。

2.2振动在线监测系统

2.2.1系统构成

针对风机、电机的轴承座进行振动监测,通过现场新增振动传感器来采集风机振动信号,通过信号分析可以诊断风机不平衡、不对中、地脚螺栓松动、轴承外圈、内圈、滚动体等故障。采集架构如下图所示:

图1 振动在线监测采集架构图

①在每台风机的自由端和负荷端轴承座上各焊接底座安装2个振动传感器。

②在电机自由端和负荷端轴承上各焊接底座安装1个振动感器。

③在电机和风机旁各焊接底座安装1个接线盒,在风机旁安装一个现场采集柜。

④将传感器自带的信号线接入接线盒。

⑤铺设信号电缆,将接线盒的信号连接到新增采集柜。

在有线状态分析系统中,常见的振动传感器有速度型,加速度型和位移型。各类传感器的特点比较如下:

传感器类型 | 优点 | 缺点 | 使用场合 |

加速度传感器 | 体积小;重量轻; 频率响应范围宽; 安装、调试方便。 | 直接测量加速度值,需要速度值时要对信号做处理; | 适用于大部分旋转设备,目前使用最多的传感器 |

位移传感器 | 直测位移振动。 | 安装、调试麻烦; 需配合前置器使用; 选型要求高; | 适用于汽轮机,发电机,空压机等 |

速度传感器 | 直测速度值; 安装、调试方便。 | 体积较大;重量较重; 频率响应范围较窄; 低频特性较差; | 适用于直接测速度的场合 |

综合整体性能,宜选用加速度传感器,其频响范围宽,频率响应好,制造成本低,是目前主流的振动传感器。每台风机传感器配置如下:

序号 | 测点 名称 | 传感器类型 | 数量 | 安装部位及方式 | |

安装部位 | 安装方式 | ||||

1 | 振动 | 加速度传感器 | 1只 | 电机自由端轴承 | 螺纹连接 |

1 | 振动 | 加速度传感器 | 1只 | 电机负荷端轴承 | 螺纹连接 |

2 | 振动 | 加速度传感器 | 2只 | 风机自由端轴承 | 螺纹连接 |

3 | 振动 | 加速度传感器 | 2只 | 风机负荷端轴承 | 螺纹连接 |

数据采集器采用CT7000,由主控模块、加速度模块、电涡流模块、环路供电模块、键相模块、温度模块、应变模块、电流采集模块、电压采集模块和DO模块组成,齐全的模块种类可以适应各种场合的特殊需求。其采用导轨24V供电和导轨通讯模式,极大简化了系统安装和布线。同时,其加速度模块、电涡流模块、环路供电模块、键相模块、温度模块符合本安设计,在防爆场合可以省去安全栅,降低成本,而且所有模块均为连续同步采集模式。数据采用无损数据处理技术,完整保留整个波形的数据信息,不影响早期故障、低频类故障的分析诊断。数据刷新速度可根据用户诊断分析需求调整。

2.2.2系统功能:

(1)趋势管理功能:采集振动速度值,生成倾向管理分析图,及时反映设备劣化趋势;

(2)采集分析功能:采集振动速度、振动加速度、包络的数据和频谱,进行频谱分析,具备等角度采集分析功能,具备长时间高密度同步采样功能,细化频谱分析功能,分析界面中显示振动值;

(3)预警模型设定及应用功能:提供预警模型工具,形成不平衡、不对中、松动、轴承故障预警模型并应用。

2.3音频在线监测系统

音频信息的变化是机械故障最明显的标志之一,通过声音进行定位是一种有效的非接触式检测方式,现代的声学成像技术可以精确定位出设备发生故障的噪声所在位置。本项目采用音频在线监测技术实时监测和采集声波信号,收集到的信号经过压缩后存储到区域服务器内,为以后现场出现故障后从异音方面跟踪和判断故障提供条件。

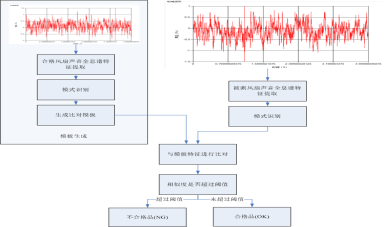

音频监测采用基于声音全息谱分析方法的音频在线监测技术。声音全息谱是将声音的简单的一维时域波形通过数学分解的方法提取其中的全息信号后所形成的数据。对极少量正常风机声音进行全息谱分析后,通过模式识别的方式提取其特征作为模板。用被测风机的全息谱特征和已提取的模板特征进行比对,看其相似度是否偏离一定的比例阈值,即可判断出风机是否出现异常。

现场声音信号通过现场音频传感器收集后,通过传感器信号专用电缆传输到在线音频信号采集处理器,处理器对传感器收集的声音信号进行简单的算法处理后传输到设备监测诊断系统,再由系统对声音信号进行进一步的算法处理、特征状态提取以及特征状态学习等,从而判断出风机是否出现异常。

图2 声音信号采集处理流程图

2.4风机诊断预警模型

通过采集的振动信号以及相关的工艺信号,数据的积累进行机器学习,优化模型;并根据数据的积累进行机器学习模型训练,实现预警模型的可应用。

预计实施的模型有风机转子不平衡、滚动轴承(内圈、外圈、保持架、滚动体)、不对中等智能预警模型。

序号 | 模型名称 | 预警模型功能 | 说明 |

1 | 风机振动温度预警模型 | 针对风机设备振动量开发自适应监测预警模型,连续估计监测参量在特征空间中的分布区域,对监测参数与特征空间的相对距离设置报警阈值,判断是否出现异常,透过众多特征值历史趋势,观察振动信号的多元变化,基于统计算法或专家经验,以设备行为相关的诊断法则,建立多维的诊断基准(Baseline)与警报设定。 | |

2 | 风机综合预警模型 | 利用已有采集数据针对风机本体的大数据分析,综合判断和诊断风机设备的整体运行情况进行预警和报警提示。 |

三 社会效益

风机设备在线监测与智能诊断系统可为企业带来以下效益:

①故障预警准确、有效降低设备非计划停运时间

风机在线智能监测诊断系统建成后,能够对风机设备实时监测,在故障发生时及时报警,避免事故的扩大。纳入监测范围的设备非计划停运时间明显下降。

②提升设备维护人员工作的安全性

通过对高速旋转设备、高危险设备的自动状态监测,减少点检人员在高危险场所的工作时间,提高点检人员的工作安全性。

③指导检修和关键零部件的备件计划,减少过维修及欠维修

在线监测系统的投入,通过准确识别设备状态,实现设备故障预警,指导零部件的备件计划,有效减少大修中的过维修及欠维修项次,减少紧急备件采购计划的数量。

④提升劳动效率

在线监测系统的投入,能够直接为现场点检服务,提高其工作效率。通过在线监测与诊断技术的学习和熟练使用,人员技能水平进一步提高后,可以优化人员配置。

四 结束语

风机一直是工业生产及民用领域中必不可少的设备之一,它在各行各业中都有着广泛的应用,不仅可以提高生产效率,降低消耗和污染,而且能够保证工人和环境安全,在国防等领域也发挥着重要作用。风机在线监测与智能诊断技术可为风机运行状态提供参考依据,降低设备维修成本,减小工人劳动负荷,通过大数据,实现设备的智能管理,具有重要的应用价值。

参考文献

【1】汪光阳,周义莲.风机振动故障诊断综述[J].安徽工业大学学报,2006,23(1):64-68.

【2】王金福, 李富才. 机械故障诊断技术中的信号处理方法: 时域分析[J]. 噪声与振动控制, 2013, 33(2): 128-132.

【3】吕志远,马笑潇.基于深度学习的风机故障智能诊断[J].江苏科技信息,2019,36(02):45-48.

【4】盛兆顺,尹琦岭.设备状态监测与故障诊断技术及应用[M].北京:化学工业出版社,2003.

【5】朱宏,汪岚.浅析风机常见振动故障的特征及诊断标准[J].风机技术,2003(6):54-55.