江苏省特种设备安全监督检验研究院(徐州) 江苏徐州 221000

摘要:某企业一输出齿轮轴在使用过程中发生断裂,本文通过微观、断口宏观分析和系列理化检测,对其断裂原因进行失效分析并提出相应的对策。断口宏观分析、化学成分检测、齿轮齿部、芯部、齿轮轴金相组织观察、渗碳层深度测试、硬度测试、断口的扫描电镜观察等分析结果表明:该齿轮轴齿面硬度不足,而芯部硬度偏高、韧性不足,在加工过程中因加热不均造成局部过热,晶粒粗大并出现魏氏体组织,电镜分析断口表面具有解理及韧窝状混合形貌,综合判断该输出齿轮轴由过载失效引发次生失效并导致断裂。本案例为输出齿轮轴的断裂分析提供了基础数据和参考经验,具有重要的理论指导意义。

关键词:输出齿轮轴;断裂;失效分析;理化检测

0 引言

齿轮是机械传动中的重要组成部分,齿轮种类繁多,用途各异,在各种机械设备中广泛应用。齿轮的失效受到多种因素的影响,失效的形态也是各不相同,齿轮常见失效形式有轮齿折断、齿面胶合、齿面疲劳点蚀、齿面磨损、塑性变形[1]等。其中齿轮崩角、过载断裂较为普遍。

轮齿折断:是危险性很大的一种失效形式,根据形成的不同原因可分为过载折断、疲劳折断和随机折断[2]。

过载断裂:是最严重的一种失效形式,载荷超过齿轮材料弯曲强度而发生断裂。一般发生在齿轮承受最大弯曲应力的齿根部位。由于材料脆性过大或受到过载和冲击,在齿根处产生脆性折断,断口呈一次性的粗糙断口。断齿卡住引起齿部传动过载,或断齿使轮轴歪斜,轮齿楔紧或异物侵入轮齿啮合面而引起过载,导致其他传动件的失效和系统不可测的动载荷等。

齿轮崩角:淬火加热温度过高,轮齿顶角处两面接触渗碳气氛,容易渗碳,碳浓度较高,形成大块状和网状碳化物。在缓冷条件下,沿奥氏体晶界析出大量二次渗碳体。淬火温度较低,块状和网状碳化物未完全溶解,淬火后保持原态,在齿轮运行过程中易产生崩角。

齿轮轴的失效造成巨大的经济损失和安全风险,因此要重视齿轮轴的失效问题[3-4],在设计、材料、生产、使用等过程中,加强对齿轮轴的生产管理和使用管理,显得尤为重要。

某企业一输出齿轮轴在使用过程中发生断裂,厂家提供技术资料显示:该齿轮轴材质为30CrMnTi,材料选用φ260×450圆钢,锻压成型,齿轮轴类型为渐开线花键和圆形齿轮。热处理等技术要求:齿轮轴环形区域内防渗,淬火硬度40-48HRC,其余渗碳淬火处理,渗层深2.0-2.6mm,齿面硬度58-62HRC,芯部硬度32-45HRC。

1 试验方法

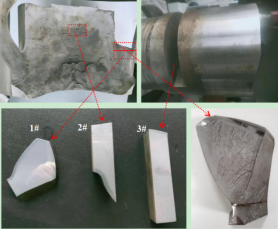

本文采取的试验方法为断口宏观、微观分析和系列理化检测相结合。采用线切割机对该齿轮轴部位和齿轮部位进行试验样品取样,取样位置见图1所示,试验样品编号1#、2#、3#。试验样品用于化学成分检测、金相组织观察、渗碳层深度测试、硬度测试等理化检测。齿轮断口的宏观形貌见图2和图3所示,轴部位断口的宏观形貌见图4所示,断口形貌经清理、清洗后进行宏观形貌观察,采用扫描电镜进行断口微观形貌分析。

图1 试验样品取样

2 理化检验

2.1断口宏观分析

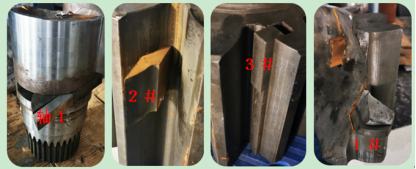

断口的宏观形貌可以初步判断齿轮轴失效的原因,该齿轮轴齿轮的断口形貌见图2和图3所示。齿轮部位断面呈弧形,断面较为光滑,断口晶粒较细,来样弧形断面周向两侧存在多处碎片状、块状断裂缺失,弧形断面中间部分区域颜色灰暗,疑似锻件过热引起。

图2 齿轮部位断口形貌

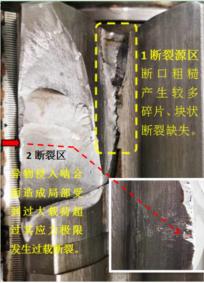

从图3齿轮断口放大形貌可以看出,断裂源区为A处,断裂首先出现在A处齿根部,由于材料脆性过大或突然受到过载和冲击,在A处齿根部产生超过该材料弯曲强度的一次性粗糙脆性断口,断口周边有碎片状、块状断裂缺失,符合过载失效机理。用于齿轮啮合润滑涂抹的润滑油脂黏附住A处断口表面掉落的部分较硬碎块状金属,在B处啮合面齿高约1/2处侵入造成该处局部产生过高的应力集中,导致以B点为中心位置半个轮齿发生随机折断脱落,B处轮齿断裂失效属于次生失效。在A处已形成过载断口,B处半个轮齿次生断裂缺失的前提下,B齿剩余的下半部分轮齿瞬间承担了该齿原功能所有的动能,在半个齿根处产生应力集中再次造成过载断裂,断裂顺序从A~B下~C。断裂轮齿卡住齿部楔紧造成齿轮轴传动过载,使齿轮轴歪斜,在齿轮轴轴承下方产生局部开裂,形成沿开裂处斜向上漩涡状扭转断裂痕迹,断面粗糙且与轴向垂直,属于次生断裂失效。该齿轮轴原材料规格φ260×450圆钢。图纸显示轮齿外径300.8。轮齿位置鼓边状弧形断面与锻压加工锻压比有关,鼓边状弧形断面中心区域颜色灰暗,疑似轮齿锻压加工过程局部过热引起。

图3 齿轮断口放大形貌

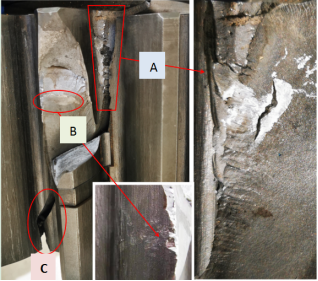

图4为轴部位断口形貌,由图可见,轴部位断口上可见漩涡状痕迹,断面粗糙且与轴向垂直,属于扭转过载断裂。

图4 轴部位断口形貌

2.2 齿轮轴化学成分分析

依据GB/T 3077-2015《合金结构钢》对该齿轮轴进行化学成分测试,结果如表1所示。

表1 化学成分(wt.%)

元素 | C | Si | Mn | P | S | Cr | Ti |

含量 | 0.28 | 0.30 | 1.08 | 0.02 | 0.01 | 1.26 | 0.05 |

30CrMnTi GB/T 3077-2015 | 0.24-0.32 | 0.17-0.37 | 0.80-1.10 | ≤0.030 | ≤0.030 | 1.00-1.30 | 0.04-0.10 |

结果表明,齿轮轴的化学成分为:C:0.28%,Si:0.30%,Mn:1.08%,P:0.02%,S:0.01%,Cr:1.26%,Ti:0.05%,该齿轮轴化学成分符合GB/T 3077-2015范围。

2.3 渗碳层深度测试

渗碳层深度采用有效硬化层测定法进行。根据GB/T 9450-2005《钢件渗碳淬火硬化层深度的测定和校核》规定,渗碳后有效硬化层深度为:从工件表面到维氏硬度为550HV的垂直距离。对该齿轮轴齿面渗碳层深度进行测试,该齿轮轴齿面有效硬化层深度约为2400μm,即2.4mm,渗碳层深度符合技术要求。

2.4硬度测试

依据GB/T 4340. 1-2009《金属材料 维氏硬度试验第1部分: 试验方法》以及 GB /T 230. 1-2018《金属材料洛氏硬度试验第1部分试验方法》对齿轮和轴部位进行硬度测试,根据齿面渗碳层深度测定结果,其齿面有效硬化层内硬度最小值为:53.2HRC,低于技术要求58-62HRC;实测芯部硬度范围46.1-47.1HRC,高于技术指标32-45HRC。表明:该齿轮轴齿面硬度不足,而芯部硬度偏高、韧性不足。

该齿轮轴部硬度测试结果如表2所示。结果表明,轴部硬度符合技术指标。

表2 轴部硬度测试结果

位置 | 维氏硬度/HV | 洛氏硬度/HRC | 平均硬度HV/HRC |

边缘 | 454.5/467.5/462.6 | 45.7/46.7/46.3 | 461.5/46.2 |

1/2半径处 | 470.1/438.9/477.6 | 46.9/44.4/47.5 | 462.2/46.3 |

芯部 | 443.4/401.4/409.3 | 44.8/40.9/41.7 | 418.0/42.5 |

技术要求 | 40-48HRC | ||

2.5 金相组织分析

金相试验样品编号为1#、2#、3#,试样经砂纸磨样、抛光、酸腐蚀后用金相显微镜进行观察。

(1)1#试样齿部金相组织

渗碳层为细针状回火马氏体,芯部组织为板条状低碳回火马氏体和针条状分布的铁素体,组织较为粗大。

(2)2#齿轮芯部断裂处金相组织

齿轮芯部断裂处组织粗大,靠近断裂面位置黑色为细珠光体组织、白色为铁素体组织、周围为粒状贝氏体组织。

(3)3#轴部金相组织

轴部金相组织:板条状马氏体粗大,存在铁素体与粒状贝氏体组织,同样属于过热组织。

2.6 断口扫描电镜分析

采用扫描电镜对断口进行观察,断口表面具有解理及韧窝状混合形貌[5],并存在少量微裂纹及孔洞。

3 分析与讨论

(1)根据化学成分测试结果,该齿轮轴化学成分符合技术要求,相关元素含量在合理范围内;

(2)由齿面渗碳层深度测定结果可知,其齿面有效硬化层内硬度最小值为:53.2HRC,低于技术要求58-62HRC;实测芯部硬度范围46.1-47.1HRC,高于技术指标32-45HRC。表明:该齿轮轴齿面硬度不足,而芯部硬度偏高、韧性不足,加工过程加热不均存在局部过热;

(3)金相组织结果显示,该零件加工过程中存在过热,导致晶粒粗大并出现魏氏体组织,降低零件性能。电镜分析断口表面具有解理及韧窝状混合形貌;

(4)综合分析该齿轮轴失效断口符合过载失效机理。由过载失效继发次生失效再到过载失效到次生失效的复合型失效过程。

4 结论及建议

a、加强零件生产工艺过程质量监控,严格控制生产工艺过程加热温度;

b、提高齿轮安装精度;

c、合理选材:齿轮材料的选择,要根据强度、韧性和工艺性能要求,综合考虑。结合实际,宜选用低碳合金渗碳钢。对于承受重载和冲击载荷的齿轮,采用以Ni-Cr和Ni-Cr-Mo合金渗碳钢为主的钢材。对于负载比较稳定或功率较小,模数较小的齿轮,亦可选用无Ni的Cr-Mn钢。用这种钢材制造的齿轮与普通电炉钢制造的齿轮相比,其接触和弯曲疲劳寿命可提高3-5倍,齿轮极限载荷可提高15%-20%;

d、热处理改性:通过热处理工艺,可以改善齿轮综合力学性能,适当提高硬度,能消除或减轻齿面的局部过载,提高齿面的抗剥落、轮齿抗裂能力。

参考文献:

[1]邓德飞, 郭恺, 何通. 齿轮失效常见的几种形式及预防措施[J]. 中国科技博览, 2016.

[2]徐增, 赵胜强. 分析齿轮常见失效及其维修[J]. 科技致富向导, 2013.

[3]吴诗语,韦军,袁家祥等.工业变速箱输出齿轮轴断齿原因分析[J].中国检验检测,2021,29(02):21-23+33.DOI:10.16428/j.cnki.cn10-1469/tb.2021.02.00

7.

[4]谷群远.风电齿轮箱金属齿轮轴断齿失效分析[J].世界有色金属,2022,No.610(22):222-225.

[5]赵小鹏.起桥架绞车齿轮箱输入齿轮轴断裂失效分析[J].金属加工(热加工),2023,No.859(04):54-59.