(西安航空制动科技有限公司,陕西西安 710075)

中文分类号:TP273

摘要:为规避某型飞机刹车控制系统用双路变增益停机/应急刹车阀设计中出现的最小开启压力过大问题,本文利用机械液压仿真软件AMESim, 通过软件设置刹车阀的技术参数,如:减压弹簧的参数、阀操纵部件的变比特性、主滑阀组件的开度大小、大小反馈活塞面积等,对停机/应急刹车阀进行分析。仿真结果表明:仿真结果与理论计算结果基本一致,能够满足设计指标要求。

关键词:液压仿真软件;变增益刹车阀;最小开启压力

Design and Simulation of a Variable Gain Brake Valve

SUN Jing

(Xi’an Brake Technology Co., LTD., Xi’an 710075, China)

Abstract:To avoid a certain type of aircraft brake control system with dual variable gain parking/emergency brake valve problems occurred in the design, the minimum opening pressure is too large. In this paper, using the mechanical hydraulic simulation software AMESim, setting the technical parameters of braking valve, such as: the parameters of the reduced pressure spring, variable ratio characteristics of the control parts on the brake valve, the main valve overlap size, flow area of big and small feedback piston, analyze the parking/emergency brake valve. The simulation results show that the simulation results are basically consistent with the theoretical calculation results and can meet the design requirements.

Keywords:Hydraulic simulation software; Variable gain brake valve; Minimum opening pressure

1变增益刹车阀概述

变增益刹车阀主要用于飞机应急刹车系统中,具有停机刹车和应急刹车两种功能。飞机在停机坪上停放时,进行停机刹车;正常刹车系统失效时,进行应急刹车。变增益刹车阀一般为低增益与高增益两个不同行程段;低增益阶段刹车压力随着刹车行程的增加而缓慢增加,以免刹车压力过大而刹爆轮胎,便于飞机在地面滑行、拐弯和低摩擦系数的跑道实现刹车的最优控制;高增益阶段刹车压力随着刹车行程的增加而快速增加,便于飞机快速实施刹车。

2变增益刹车阀结构组成及工作原理

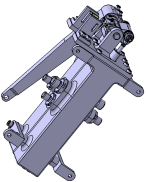

变增益刹车阀如图1所示,由两个独立的阀体组成,共同使用一个手动操纵摇臂,可提供两路与操纵行程成正比的刹车压力。

变增益刹车阀工作原理如图2所示,手动操纵摇臂时,通过减压弹簧推动阀芯移动,运动行程大于空行程时,进油口与输出口接通,此时处于刹车状态。同时刹车压力作用在大反馈活塞面积上,形成反向的液压力,与操纵力进行平衡,此时刹车压力处于低增益阶段,继续增加操纵力,当运动行程达到拐点行程后,输出的刹车压力进入高增益阶段。

解除摇臂操纵力后,阀芯在反馈腔液压力与反馈弹簧力的作用下反行程运动,刹车腔和回油腔接通,刹车压力逐渐减小,产品处于松刹车状态。

在刹车状态,反馈腔压力随着刹车压力升高而升高,由于反馈力作用,促使阀芯向反行程方向运动,当反馈力与操纵力达到平衡时,进油口与刹车口不通,同时刹车口与回油口页不通,此时为三不通状态,产品处于保持刹车状态,可用于停机保压。

图1 变增益刹车阀外形图

图2 变增益刹车阀工作原理图

3设计与分析

3.1 设计要求

如图3所示为变增益刹车阀操纵行程与刹车压力曲线,低增益段由最小刹车压力及对应操纵行程和拐点压力及对应行程确定,高增益端由拐点压力及对应行程和最大刹车压力及对应行程确定。

设计要求如下:

1)最小刹车压力点(19mm,214psi);

2)拐点压力(50mm,800psi);

3)最大刹车压力(80mm,2714psi)。

图3 变增益阀设计指标要求

3.2 设计与分析

基于停机/应急刹车阀的使用工况,其最小刹车压力设计应尽可能小,如果刹车压力大于286psi(2MPa),应急刹车时会出现飞机点头现象,松刹后会出现2MPa余压的风险;刹车阀总行程由应急系统中手柄、钢索与变增益刹车阀匹配确定,其总行程为80mm,拐点一般设计为总行程的大约2/3处,即拐点行程为50mm,考虑到拐点前低增益段刹车压力不能过高,结合使用经验,拐点压力一般设计为800psi(5.6MPa)。

4仿真分析

4.1 建立停机/应急刹车阀的仿真模型

如图4所示为双路变增益刹车阀的AMESim仿真模型,在四种模式下,对刹车阀进行模型建立及仿真分析。

1)草图模式

在AMESim软件草图模式下,选择信号库、液压库、机械平面库及HCD库中能够模拟真实物理结构的元件,将元件一次连接起来。

2)子模型模式

在AMESim软件子模型模式下,选择相应的与真实物理结构相同或能够等效的子模型。

3)参数模式

在AMESim软件参数模式下,设置刹车阀杠杆比、滑阀结构参数、减压弹簧及反馈弹簧参数、大小活塞直径及机械限位行程等参数。

4)仿真模式

在AMESim软件仿真模式下,设置仿真时间及仿真步长,对整个模型进行仿真。

图4 双路变增益刹车阀AMESim模型

4.2 参数设置

查SAE AS1241C标准,油液按照IV型1类磷酸酯基阻燃液压油计算油液体积弹性模量为210,000psi=14420bar,油液密度为0.99~1.02kg/m3,油液运动粘度![]() 单位换算1cSt=10-6m/s2,动力粘度

单位换算1cSt=10-6m/s2,动力粘度![]() 为0.9367Cp。

为0.9367Cp。

序号 | 参数名称 | 数值 |

1 | 阀芯活塞直径 | 9.5mm |

2 | 阀芯活塞杆直径 | 6.7mm |

3 | 进油与刹车腔遮盖量 | -1.8mm |

4 | 刹车腔腔体长度 | 10mm |

5 | 刹车与回油腔遮盖量 | 1.4mm |

6 | 主阀芯与阀套之间的综合摩擦力 | 75N |

7 | 减压弹簧最大作用力 | 472N |

8 | 操纵机构杠杆比 | 12.5:1 |

9 | 双路阀总的操纵力 | 75.5N |

10 | 刹车腔至反馈活塞油路通径 | 3mm |

11 | 刹车腔至反馈活塞油路总长 | 10mm |

12 | 反馈弹簧预压缩力 | 1mm |

13 | 反馈弹簧弹性系数 | 24900N/m |

14 | 小反馈活塞直径 | 3mm |

15 | 大反馈活塞内径 | 3mm |

16 | 大反馈活塞外径 | 7.87mm |

4.3 仿真结果

1) 操纵力与输出压力的关系

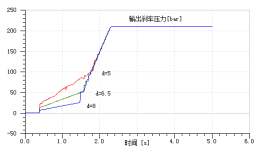

如图5所示为双路刹车阀的输入操纵力与输出压力的曲线。

图5 操纵力与输出压力曲线

从仿真结果可以看出,双路刹车阀的最小开启压力在1.2MPa(12bar),拐点压力为5.4MPa(54bar),最大刹车压力为21MPa(210bar),能够满足设计输入的要求。

2) 大反馈活塞直径与刹车压力关系

如图6所示为双路刹车阀的大反馈活塞直径与输出刹车压力的曲线。

图6 不同大反馈活塞直径对应的输出压力

从仿真结果可以看出,大反馈活塞直径对于最小开启压力及拐点压力影响较为明显,大反馈活塞直径越大,开启压力越小,拐点压力也越小。

3) 不同大反馈活塞行程与输出压力关系

如图7所示为不同大反馈活塞行程与输出刹车压力曲线。

图7 不同大反馈活塞行程对应的输出压力

从仿真结果可以看出,大反馈活塞行程直接影响拐点压力大小,大反馈活塞机械限位行程越小,反馈弹簧产生的力越小,拐点也就越小,反之,拐点压力变大。

4)反馈弹簧刚度与刹车压力关系

如图8所示为不同反馈弹簧刚度与输出刹车压力关系曲线。

图8 不同反馈弹簧刚度对应的输出压力

从仿真结果可以看出,反馈弹簧刚度对于拐点压力影响较大,刚度越大,拐点越大;刚度越小,拐点越小。

5 结论

本文分析了一种变增益式停机/应急刹车控制阀的结构和工作过程,建立了阀的仿真模型,通过仿真分析,较为准确地了解了该阀的动态性能及结构参数对阀性能的影响,结果可用于阀的设计中的性能预测。分析结果表明:在结构允许的条件下,合理优化反馈活塞直径及弹簧的预紧力是影响阀性能的关键因素。

参考文献

【1】付永领.AMESim系统建模和仿真.北京:北京航空航天大学出版社,2006

【2】贾一平.基于AMESim的气动减压阀建模与仿真分析.机械工程与自动化,2018.

【3】田源道.电液伺服阀技术.北京:航空工业出版社,2007

【4】李玉琳.液压元件与系统设计.北京:北京航空航天大学出版社,1989