李爱文 冉熊波 赵晓光 田源 何磊

贵州航天新力科技有限公司 贵州 遵义 563000

摘要:本论文研究了固溶热处理参数对800H的组织及力学性能的影响。结果表明,随着固溶温度的提高,合金组织中的碳化物数量明显减少,由聚集分布向独立的颗粒状转变。随着固溶温度的升高,800H合金室温及600℃拉伸强度均呈现下降趋势,尤其以600℃时屈服强度下降最为明显。

关键词:800H合金锻件 固溶处理 晶粒 力学性能

1 引言

我国双碳目标的提出,使得能源领域在需求侧迎来了历史性的机遇,光伏、水电、风电以及核电行业得到了充足的发展。核电因其绿色、高效的特性,是一种具有成本竞争力的低碳发电能源解决方案。高温气冷堆核电站关键部件所用材料要求具有优异的耐高温性能,选定的800H材料核心锻件依赖进口。固溶处理对800H合金的组织和力学性能有着至关重要的影响[1,2]。本文通过研究不同固溶热处理制度下800H合金的微观组织和力学性能演变,为后续800H的生产和应用提供一定的理论依据。

2 实验材料和方法

2.1 实验材料

本论文中的原材料经真空感应+电渣重熔双联工艺制备,然后经过开坯、锻造成55×85×140 mm的方形锻件,其主要化学元素成分如表1所示。

表1 800H合金化学成分

C | Si | Mn | P | S | Cr | Ni | Al | Ti | Fe |

0.061 | 0.67 | 1.37 | 0.013 | 0.001 | 19.50 | 31.73 | 0.51 | 0.42 | 余量 |

2.2 实验方法

将锻件放入电炉中按照不同的热处理参数进行固溶处理,固溶处理之后,均采用水冷至室温,具体固溶温度探索制度为: 1100℃/1h、1120℃/1h、1150℃/1h、1180℃/1h。在CTM405万能力学试验机上进行力学性能测试,对合金进行室温和600℃高温拉伸性能测试。利用Axio Vert A1和ZEISS EVO®MA and LS Series 扫描电子显微镜进行微观组织观察和分析。

3 实验结果与分析

3.1 固溶温度对800H合金组织的影响

固溶温度对800H合金组织的影响如图1所示,经1100℃/1h和1120℃/1h固溶处理后,合金晶界和基体仍然存在大量的碳化物;当温度固溶温度提高到1150℃时,合金基体上的碳化物基本全部溶解;随着固溶温度进一步提高到1180℃,合金中的碳化物基本全部溶解,同时,部分晶粒中还出现孪晶。

图2为不同固溶温度下800H合金析出相的特征,固溶处理之后,合金中主要存在两种相:一种是细小白色颗粒的M23C6型碳化物,数量较多,主要在沿着晶界分布;另一种是较大的黑色块状Ti(C,N)相,数量较少,主要分布在晶粒内部和晶界上[3]。随着固溶温度的升高,高温促使合金中的碳化物发生回溶,合金晶界位置的M23C6型碳化物和Ti(C,N)相明显减少。

图1 800H合金在不同温度固溶处理后的显微组织:

(a)1100℃/1h;(b)1120℃/1h;(c)1150℃/1h;(d)1180℃/1h

图2 固溶温度对800H合金析出相的影响:

(a)1100℃/1h;(b)1180℃/1h

3.2 固溶温度对800H合金力学性能的影响

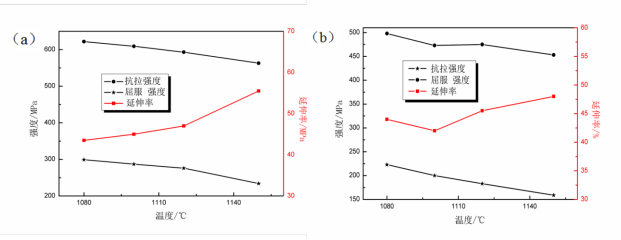

固溶温度对800H合金室温及高温拉伸性能的影响如图4所示,随着固溶温度的升高,合金的室温及600℃时的抗拉强度、屈服强度均呈现出下降趋势,其中,屈服强度的降低幅度最为明显,600℃时屈服强度由233MPa下降到159MPa,下降幅度可达29%。

图4 固溶温度对800H合金室温及高温拉伸性能的影响:

(a)室温;(b)600℃

4结论

(1)固溶处理之后,锻态800H合金的平均晶粒尺寸增大,随着固溶温度的升高,由聚集分布向独立的颗粒状转变,当温度升高到1150℃后,合金中的碳化物基本回溶;

(2)随着固溶温度的升高,合金的室温及高温的抗拉强度、屈服强度均呈现出下降趋势,高温屈服强度最大下降幅度可达29%;

参考文献:

[1]Natesan K,Shankar P S,Uniaxial creep response of alloy 800H in impure helium and in low oxygen potential environments for nuclear reactor applications [J]. Journal of Nuclear Materials,2009,394 (1) :46-51 .

[2]汤文新,陈继志.Incoloy 800H 的开发[J].材料开发应用,2000,15(4) : 10-13.

[3]黄燕,戴起勋,李冬升,等.固溶处理对800H合 金组织和硬度的影响[J].金属热处理,2021(37)3:73