大唐华银金竹山火力发电分公司,湖南省冷水江市沙塘湾镇 邮编417505;

- 1 -

摘要:本课题针对大唐华银金竹山火力发电分公司#3机组锅炉受热面各膨胀拉裂问题部位进行原因分析,研究并制定整治措施,扭转了该锅炉自投产以来频繁拉裂爆管的被动局面,创造了良好的经济与社会效益。

关键词:W火焰锅炉 ;水冷壁 ;包墙管 ;膨胀拉裂

1锅炉概况

大唐华银金竹山火力发电分公司#3机组锅炉为世界首台燃用劣质无烟煤的600MW级超临界“W”火焰锅炉,锅炉型号:B&WB-1900/25.4-M,2009年投入商业运营。由于首次将“低质量流量(LMF)垂直管炉膛技术”、“超临界参数”、“W”火焰燃烧方式三项技术应用于2000t/h级容量全燃用劣质无烟煤的锅炉,设计、制造无经验可供借鉴,产品存在较多设计和结构缺陷,从2009年投产至2014年,4年多时间受热面管膨胀拉裂泄漏达23次之多。

2 原因分析

2.1前墙水冷壁中水联上部变形拉裂原因分析

该炉前水冷壁变形拉裂问题最为突出,为找出根本原因,针对一起典型爆管案例,从温度场分布特性、壁温与屏间温差等综合分析:

(1)典型爆管事故图片及爆管位置:

水冷壁的爆管位置为:前墙事故位置约在标高41米处,水冷壁中心位置。后墙事故位置约为标高38米,离左侧水冷壁中心线5.3米处。

(2)炉内温度场分布影响分析

进行了100%,70%、50%负荷工况下,温度场分布模拟分析。总体情况为该炉各竖直截面上温度整体上呈“W”型分布,温度分布沿炉膛深度方向基本对称,但在75%负荷工况时,因为前后拱上投运的燃烧器不对称,有部分截面下炉膛高温区向前墙方向偏移,火焰冲刷前墙上部区域,高负荷时下炉膛的火焰充满度不足,温度较低,相反,上炉膛温度却达到最高,火焰较集中,整个锅炉火焰中心上移,这可能导致上炉膛水冷壁温度分布梯度增大。在事故位置对应的上炉膛和下炉膛出口管处的温度变化较快,温差较大。同时爆漏管子没有胀粗,排除了管壁超温原因引起,爆漏水冷壁管的连接部分撕裂和管材弯曲应该是温差应力引起的,而且从温度场叠加来看这个部分是温差变化最大的地方,所以判断温差过大是该次事故的直接原因。

(3)屏间温度与鳍片端温分析

通过屏间温差图算法与屏间温差应力计算两种方法进行计算,得出该炉保守许用屏间温差分别为90℃和99℃,厂家推荐值为84℃。然而W火锅炉燃烧器布置特性原因,在启停或负荷调节过程中,投运燃烧器不对称、各燃烧器烧煤热值差异及投退燃烧器产生的温度场变化等因素,都易使屏间温差产生极大变化,该炉上水冷壁是温度分布梯度较大区域,屏间温差经常超出推荐值,是导致该区域易爆管的另一因素。

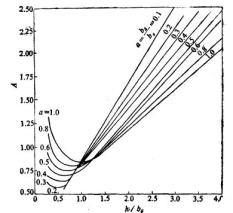

锅炉鳍片端根与鳍端系数确定情况下,存在一个最小形状系数使得鳍端温度最低。其实验结果绘制如下图所示:

该锅炉水冷壁鳍厚8mm,试验得出鳍片最优宽度为7mm,水冷壁管最佳节距为49mm。该炉水冷壁管设计节距为55mm,设计的鳍片宽度稍大于最优宽度,但实际因加工与安装原因,该炉上水冷壁前墙经常发生爆管部位鳍片宽度超出了设计值较多,水冷壁管节距达80-90mm,鳍片端温与壁温相差超过50℃以上,因此鳍片经常出现裂纹、烧损缺陷,是导致前墙上水冷壁频繁拉裂泄漏的重要原因。

2.2其余部位拉裂泄漏原因

(1)包墙上、下集箱、水冷壁下集箱管座

原因为该炉包墙下集箱和水冷壁管集箱均为分段集箱设计,各分段集箱之间采用抱箍环连接,设计不合理,抱箍环原始设计的本意为引导两联箱只往轴向膨胀,限制其它方向的位移。但抱箍环与联箱仅为角焊缝,各联箱间又不可避免存在温差,而且原始在炉内侧未设计保温浇注层,联箱内、外侧温差大,极易因膨胀不一致使抱箍环焊缝拉裂,导致集箱错位造成两分段集箱间的管座裂纹泄漏。

(2)前墙上集箱下部水冷壁管

经常出现裂纹泄漏部位为上集箱以下1米部位,原因为该部位为炉顶大包的底板部位,水冷壁延炉宽方向预埋了垂直于管屏的扁钢,扁钢连成整体并与大包底板焊接连接成一体,阻碍了水冷壁管自由膨胀,导致了水冷壁管产生内壁纵向裂纹并不段扩展,从而发生爆漏事故。

(3)炉膛四角与风箱连接部位、侧包墙与水冷壁连接处、中隔墙与侧包墙连接处

这此部位频繁出现拉裂泄漏主要原因连接及密封方式设计不合理。一律采取了刚性焊接密封方式,由于不同受热面间、受热面与其它附件间不可避免存在较大温差,采取了刚性焊接密封方式极易在连接部位产生裂纹缺陷,进而引起受热面管拉裂。

2.3分析结论

通过分析,得出该炉多处受热面频繁拉裂泄漏的主要原因为结构上存在较多设计缺陷和加工与安装偏差,锅炉温度场分布存在不均,部分区域屏间温差超限是促进因素。

3 治理措施与实施效果

3.1治理措施

1)对水冷壁及包墙过热器分段联箱之间设计的固定抱箍环装置进行了改进,改为导向环,使联箱能够按设定方向自由膨胀。

2)改变部分区域膜式密封管壁结构,在该部位开设膨胀缝加柔性密封的形式,开设膨胀缝后的管子有较大的弹性变形空间,可确保在各分段联箱之间、联箱与管壁存在较大热偏差时,相对膨胀可以有效吸收。

3)割开水平烟道侧包墙过热器与水冷壁、水平烟道侧包墙过热器与后竖井过热器连接处的密封鳍片的合适长度,改交界部位的刚性连接为柔性连接方式,消除因两受热面管子温度不同,膨胀不一而造成的拉裂管子事故。

4)改变炉顶大包前墙部位水冷壁整体式的预埋扁钢结构,改为分段式的预埋扁钢,大包底板与扁钢间采用柔性密封,确保前墙上部水冷壁在沿宽度方向存在较大热偏差时,膨胀不受阻。

5)将包墙管过器联箱在靠炉内侧进行隔热浇注处理,减少联箱内、外温差。

6)针对水冷壁前墙间部位鳍片过宽问题,制定了厚壁管改造与管屏间距整改,适当减薄该区域鳍片厚度的方案,解决鳍片烧损开裂进而拉裂管子的问题。

7)针对锅炉后包墙过热器上部联箱,左右两侧的第1、2根管座经常拉裂泄漏问题,采取增加管子厚壁、增设膨胀弯、柔性密封等措施。

8)针对“W”型锅炉炉膛宽度尺寸大的特点,提出了水冷壁温测点的优化布置措施,各屏水冷壁壁温测点与燃烧器对应布置,独立设置水冷壁超温报警,便于监盘人员发现超温趋势时进行及时调整,防止和减少水冷壁超温及屏间温差超限问题的发生。

3.2实施效果

2014年制整治措施并在同年实施。改进后,机组运行将近4年以来,未发生受热面因膨胀拉裂爆管问题而导致机组非计划停运,极大提高了本锅炉的安全与经济性能。

4 结语

本课题在没有厂家的参与下,依托电力试验研究院的技术支持,针对典型事故,对锅炉水动力特性、烟气温度场分布、壁温及屏间温差分布特点及对锅炉历次膨胀拉裂爆管部分的结构特点存在的问题进行综合分析,摸清了该炉受热面拉裂泄漏的主要原因,提出并实施了一整套技术改造措施,采取“壁厚管+薄密封板”、“割除密封板、采用柔性密封方式”、“割膨胀缝、钻止裂孔”等具有“施工简单”、“工期短”、“费用少”等特点的优化整治措施对存在缺陷部位进行整改,提出了针对性的运行燃烧调整监控措施,锅炉的安全稳定行大大提高,彻底扭转了该锅炉频繁拉裂爆管而严重影响安全生产的被动局面。同时该课题成果为国内同类型锅炉的安全技术改造提供了可供直接采用的宝贵经验,为锅炉厂的设计优化提供了重要参考与指导。创造了良好的经济与社会效益。

参考文献

(1)《锅炉设备及系统》 主编 /2008-01 /中国电力出版社

(2)《锅炉设备检修》尹立新 主编 /2005-01/中国电力出版社

(3)《电力生产典型事故案例技术分析》热机卷,陆佳政、欧阳力萍编审 湖南电力公司试验研究所科技信息所

(4)《锅炉说明书、热力计算书、设计资料》 北京B&W公司