乌海市包钢万腾钢铁有限责任公司

摘要乌海包钢万腾通过烧结系统漏风综合治理,烧结系统漏风率由45%降低到40%,电耗由43.3kWh/t降低到39kWh/t,点火煤气单耗由28.6m3/t降低到26m3/t,提产2%,取得良好效果。

关键词烧结 漏风 综合治理

1 概述

烧结生产“三要素”是风、水、碳,烧结以风为纲,以水为介质,以碳为热源,三者缺一不可互相作用,烧结强制抽风条件下,抽风量越大,则漏风率越大,漏风对烧结生产能耗、物耗和环境影响很大,漏风率大则降低抽风系统工作负压,减少烧结机单位面积的有效风量,烧结产量降低质量下降电耗升高,同时主抽风机电耗升高且加剧设备磨损,另外大量空气漏入增加除尘系统的负荷,恶化除尘设备的工作环境和除尘效果。

烧结系统漏风包括烧结机本体漏风和抽风系统漏风,烧结机本体漏风指烧结机首尾密封板与台车底部漏风,台车及其挡板、端部密封板处漏风,台车与滑道之间漏风,风箱和风箱支管处漏风,抽风系统漏风指机头静电除尘器漏风,大烟道漏风,大烟道下卸灰阀处漏风等。

乌海包钢万腾360m2烧结机于2019年5月扩容改造为405m2烧结机,台车挡板高度900mm,料层厚度820~900mm,2×21000m3/min主抽风机的主轴额定电流483.1A,运行电流350~450A。于2023年5月年修时进行了烧结机柔性密封改造,炉条销由插入式改为堵头型,风箱竖管和大烟道进行了耐材喷涂,大烟道零米双插板式卸灰阀4个改为双层液压卸灰阀,主抽风机改变频,改造后烧结机本体漏风率由41.23%降低到31.23%,烧结电耗由60.61kWh/t降低到46.16kWh/t,固体燃耗由55.65kg/t降低到49.9kg/t,虽然取得显著效果,但烧结机抽风系统五年来一直没有进行系统的漏风综合治理,烧结机系统漏风率仍然高达45%以上,大烟道和双层卸灰阀漏风率在15%以上,与国内先进企业比较差距很大,因此有必要进行烧结机系统漏风综合治理。

2 烧结系统漏风的原因

乌海包钢万腾通过与集团子公司对标、国内烧结厂家现场实地考察,烧结系统漏风率大主要有以下原因。

1)微负压点火管道设计不合理,风管直径为φ630mm偏小,风与颗粒物分离效果差,系统风量匹配不均,导致风管冲刷破损严重,使用周期短。

2)高负压高温气流和粉尘冲刷腐蚀作用下,风箱和烟道内壁磨损严重,风箱与风箱立管钢性连接,受热膨胀导致焊接部位开焊,出现长期漏风现象。

3)大烟道零米双插板式卸灰阀设备老化,起不到密封作用。

4)大烟道、立管内部耐材局部脱落,局部冲刷磨损,出现孔洞漏风。

5)台车边部布料拉沟缺料,挡板处阻力小,加重边部效应而漏风。

6)集尘管放灰过程漏风

3 烧结系统漏风综合治理措施

3.1微负压点火设施升级改造

微负压点火设施从2020年8月至今已经运行了3年半,管道设施磨损严重漏风大,因此进行升级改造,投入智能控制系统使风量均匀匹配,减少管道冲刷,延长管道和风箱立管寿命到2年以上,减少漏风。

1)风箱上部改造

在1#-2#、2#-3#、3#-4#风箱之间安装中部弹性密封板,使1#、2#、3#风箱成为相对独立的密封腔体,阻止风箱之间窜风和漏风,便于合理调配点火风箱风量。

2)风箱下部改造

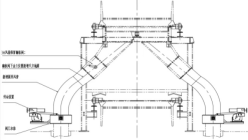

在1#、2#、3#风箱直管处加装微负压点火阀门及配套传动装置,管道和弯头内镶嵌耐磨抗冲刷材料,保证微负压点火装置不漏风,见图1

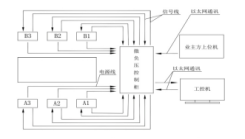

图1 微负压点火控制装置图图2 微负压点火自动控制系统流程

3)微负压点火功能

对1#、2#、3#风箱运行负压可在主控室计算机上显示,具有现场手动、远程主控室手动/自动切换操作功能。

微负压控制阀门在冷热状态下开关灵活,没有卡阻现象,在满足烧结总管负压-17kPa以下、料层厚度750~900mm工况条件下,烧结机1#、2#、3#风箱支管负压可以在-10kPa以下范围内可调可控。

4)微负压点火自动控制(图2)

(1)自动化硬件植入微负压点火自动化控制系统,实现计算机自动控制,并确保1#、2#、3#风箱实现微负压的状态。

(2)在自动化系统运行过程中,采集现场数据,合理、有效、迅速地计算出风量的最大有效利用率,合理调配点火风量。

5)微负压点火装备水平

按照现场1#、2#、3#风箱实际测绘尺寸生产、安装,治理煤气损耗问题,提高煤气利用率,满足微负压点火工况技术要求,安全稳定可靠运行,不得因微负压点火控制装置故障而影响烧结正常生产,装置设备使用寿命达2年以上。

3.2 中温段高温段风箱与立管之间安装1000mm*600mm方形金属补偿器,释放生产过程中产生的热膨胀拉力,减少焊接部位开焊,风箱内部安装风向导风板;

3.3 烧结机尾21#、22#风箱增加4个调风阀,有利于关闭风量起吊台车减小主抽风机负荷,并防止台车起吊时砸伤柔性密封条。大烟道冷风阀升级为调节式硬密封电动蝶阀。大烟道膨胀节确需更换

的直接更新,不需更换的局部补焊检修。大烟道剩余的20个插板式卸灰阀升级改造为双层智能液压卸灰阀,防止风管内部与大气短路,提高大烟道和卸灰阀的密封性,并将大烟道零米卸灰人孔由卡销式改造成盲板螺栓紧固式。

3.4检查所有风箱哪些可以通过补焊堵漏,哪些磨损严重需要重新制作更换风箱,对4#~24#风箱膨胀节以下单辊平台以上部分进行浇注处理,保证3~5年不漏风。风箱内部、烟道整体内壁、风箱和烟道连接处进行耐材喷涂,选用质量好的喷涂材料,尤其风箱喷涂材料需要硬度和抗酸碱性,保证风箱喷涂层1年以上不脱落,大烟道喷涂层两年以上不脱落;

3.5 烧结机柔性密封条由U38型升级为U38加钢丝网型,提高密封条的耐磨性。

3.6 严格混合料仓布料和料位操作,台车边部满布料不缺料,增加挡板处抽风阻力,减小边部效应。

3.7 严格执行集尘管放灰制度,各灰仓、灰斗不放空,留有一定灰量。

4 烧结系统漏风综合治理取得效果

乌海包钢万腾通过烧结系统漏风综合治理,烧结系统漏风率由45%降低到40%,电耗由43.3kWh/t降低到39kWh/t,点火煤气单耗由28.6m3/t降低到26m3/t,提产2%,取得良好效果,有利于提产提效节能降耗和碳的减排。