(中铁六局集团太原铁路建设有限公司,太原 030000)

[摘要]随着社会不断进步,人们对交通工具的高速性和舒适性有着越来越高的追求,高速磁浮轨道交通系统根据“同性相斥、异性相吸”原理,以无接触运行、车辆抱轨、地面同步牵引等技术特点,能够更好地满足人们对更高速度、更低噪声、更舒适平稳的需要。发展高速磁浮利于占领轨道交通技术制高点,保持我国高铁领域的领先优势,助力交通强国建设。

本文结合青岛磁浮调试施工平台项目,对600km/h整体式磁浮轨道梁的整体预制工艺、轨道功能件精准定位控制、轨道梁整体机加工、轨道梁架设和精调工艺、定子铁芯精准安装工艺、定子绕组电缆弯制安装工艺等方面进行了详细论述,开创式的发明整体式磁浮轨道梁的预制方法,为后续类似工程提供了具体的经验参考。

[关键词] 整体式;磁浮轨道梁;预制;机械加工;精调安装

0引言

轨道梁是磁浮轨道的重要组成部分,担负传统铁路的梁、轨两部分的作用。以往的磁浮轨道梁为了施工的便利性,均采用“迭合式”的结构,即承重梁与轨道板分别施工,再以湿接方式连接,在湿接缝位置容易出现混凝土开裂等工程病害。本次设计施工的轨道梁为“整体式”结构形式,为国内首次采用,此种结构形式的轨道梁梁体刚度大、整体性好,更加适合600km/h级别的高速磁浮列车运行。但因其结构的特殊性,轨道梁需由传统的分体预制变为整体预制,对施工控制提出了更高的要求。本文将结合青岛磁浮调试工程实例,详细介绍整体式磁浮轨道梁的施工方法。

1 工程概况

1.1项目概况

高速磁浮调试平台项目位于山东省青岛市高速磁浮试制中心联合厂房内,由高精度整体式混凝土轨道梁与高精度钢结构轨道梁构成,分别组成运行区、组装检修区以及钢梁调试平台,全桥孔跨布置为:1-6m简支梁+10-12m简支梁+5-(2*3)m连续钢梁+3-12m简支梁+1-6m简支梁+7-(2*3)m连续钢梁。本平台修建完成后可作为600km/h磁浮列车组装、调试、低速运行、车体展示、日常检修及维护所需平台使用。

1.2整体式磁浮轨道梁组成

整体式磁浮轨道梁主要由混凝土梁体、滑行板、导向板、预埋套筒、定子铁芯、电缆绕组等关键部件组成,有12米和6米两种梁长。

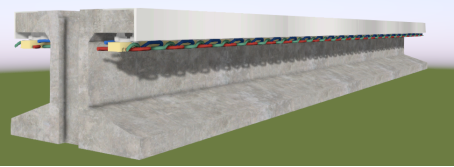

整体式磁浮轨道梁建模图

整体式磁浮轨道梁构件图

桥梁主要技术标准表

项 目 | 高速磁浮调试平台 |

铁路制式 | 常导高速磁浮 |

正线数目 | 单线 |

长度(m) | 253 |

设计速度(km/h) | 600 |

轨道类型 | 常导高速磁悬浮轨道 |

纵坡(%) | 0 |

2 技术特点

2.1首创性

本次研发的轨道梁采用“整体式”的结构形式,为国内首创。此种结构形式刚度大、整体性好,解决了“迭合式”轨道梁出现的承重梁与轨道板结合部病害一系列的技术问题,丰富了轨道梁的结构形式,也更加适合高速磁浮列车运行。

2.2唯一性

因为整体式磁浮轨道梁的首创性,产生了多项唯一性的技术。如轨道梁混凝土的一次性浇筑技术、轨道功能件的与梁体模板的精准对位技术、混凝土与轨道功能件的紧密粘贴技术、整体式轨道梁机加工技术、整体式轨道梁架设精调技术等。

2.3结构特殊性

此次设计的整体式磁浮轨道梁为Π形结构,梁端及梁顶板为实体形式,梁体腹板中间中空形式;轨道功能件与梁体模板系统皆为一体,既是梁体的一部分又是模板的一部分;梁体内精准预埋100余个定子套筒以安装定子铁芯;大直径的铠装电缆以循环往复空间曲线的方式缠绕,并以“过盈”的方式与定子铁芯结合。

2.4极高精准性

整体式磁浮轨道梁无论是梁体本身的制造精度还是架设的就位精度都要求极高,梁体预制几何尺寸精度控制以1mm计,轨道功能件安装定位精度以0.5mm计,轨道梁机加工精度以0.1mm计,梁体精调安装对中线、边线、高程、平顺度等精度控制为0.2~0.6mm。

2.5高难度性

高速磁浮整体式轨道梁的预制,从施工理念、施工方案、工艺技术、工装研发等方面,都没有可借鉴的成功经验,实现整体式轨道梁的从理念到合格产品,具有极高难度性。

3 研究方向

整体式磁浮轨道梁施工主要包括梁体预制关键技术、轨道功能件焊接及定位技术、梁体高精度机械加工技术、轨道梁架设精调关键技术、定子绕组电缆弯制及安装技术。要完成整体式磁浮轨道梁从图纸到实物的转变,要对上述关键技术进行深度研究并熟练掌握。

4 施工工艺流程

4.1施工准备

4.1.1梁场布置

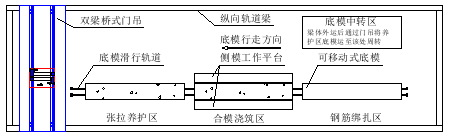

在预制场内铺设纵向轨道,供移动底模走行使用。在轨道两侧,设置八个可调高钢支墩和两排侧模工作平台,供底模车、侧模在预制梁工况下使用。综合考虑施工成本和施工效率,选择3套自行式的底模车、1套端模配合1套固定开合式侧模进行施工,在场内龙门吊的配合下,进行钢筋绑扎、合模浇筑、养护张拉循环施工,将场地如下图布置。

“合模浇筑”区域为固定开合式侧模所在位置,台车绑扎完底板和骨架钢筋后,推入侧模,精调后合模浇筑,达到强度后推出侧模(同时第2台绑扎完底板和腹板钢筋的台车推入侧模),进行养护张拉,张拉后由龙门吊将梁体吊放至临时存放底模车车位,空台车进入下一循环。

4.1.2轨道功能件焊接

轨道功能件是整体式磁浮轨道梁的核心部分,主体由导向板和滑行板垂直焊接而成。滑行板与导向板最终要求的平顺度为1/1000mm,无论是原材自身的变形还是焊接过程中引发的弯曲变形,都有极大概率导致最终的轨道单元失效。

为确保焊接精度和施工工效,在本工程中采用自主研发的轨道功能件焊接工装。通过滑行板和导向板焊接工装,确保两板垂直焊接,且平顺度满足要求;通过连接螺栓焊接工装,在滑行板上,按照设计尺寸将套筒连接螺栓焊接在导向板上,以0.5mm精度控制焊接,并确保螺栓绝对垂直于滑行板。滑行板与导向板焊接后,两板的平整度控制在1mm/m范围内,套筒螺栓平面位置控制在0.5mm以内,且绝对垂直于滑行板。

4.2底腹板钢筋绑扎

在自行底模车上安装梁体内模,内模采用薄铁皮包裹EPS挤塑板制成,将其紧密插入底模预留的槽道内,很好的确保了梁体几何尺寸及中空结构要求,解决混凝土漏浆问题,且方便梁体混凝土浇筑后内模拆除。

在底模车上预留支座定位孔,将支座预埋件按照设计位置精准安装在底模车上;绑扎梁体底腹板钢筋,由于梁体尺寸精度要求高,为了防止有突出的钢筋在侧模合模时产生冲突,必须对底板、腹板钢筋绑扎时的外形轮廓严格控制。

穿入缓粘结预应力筋,预应力体系采用缓粘结预应力钢绞线,此种钢绞线外包一层带肋高分子外壳,钢绞线与外壳之间充有缓粘结剂,在安装钢绞线时,必须严格保护好外壳的完整性,防止破损后内部的缓粘结剂流出,混凝土与钢绞线直接接触,影响张拉。

4.3模板工装调整

4.3.1调平底模

底模带有底腹板钢筋骨架,自行至混凝土浇筑区,将底模走行轮提升,平稳落到底模钢支墩上,利用每个钢支墩上的定位销对底模车精准平面定位,利用精密水准仪对底模顶面进行高程测量,利用钢支墩的调高螺栓逐步把底模车调平,标高相对偏差在±1mm以内,为上部轨道功能件的精调提供精度保障。

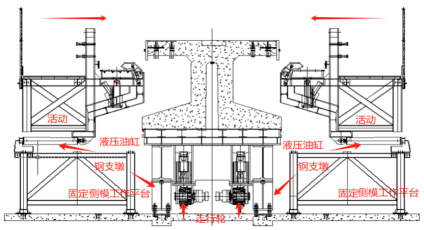

4.3.2关闭侧模及端模

侧模安放在侧模工作平台上,在预制梁体时,利用每侧6个同步运行的液压油缸做垂直梁体方向的开合;底模进入侧模后,侧模关闭,利用底模(侧模、端模)上的定位销(定位孔)确保底模、侧模、端模的精密结合;为更好的保证梁体的几何尺寸,本次模板系统采用侧模包端模的方式,侧模和端模定位后,通过端模外侧的斜向调节丝杆微调端模垂直度,并确保浇筑工况下的端模稳定性;模板系统调整到位后,利用横穿底模和模板顶部的拉杆对模板进行加固。模板工装示意图

4.3.3调整顶板底模

顶板底模与轨道功能件相结合,故该部分的精度是要求更高。整体式磁浮轨道梁的顶板底模,受导向板的影响,无法横向安拆,故采用垂直竖向安拆的方式,利用每侧8个竖向液压油缸进行安拆,用每侧12根竖向调节丝杆进行竖向精准调整;按照梁体结构要求,共有100余个预埋套筒(12梁)需要通过顶板底模穿出,故需在顶板底模上预留100余个定位孔洞,三维精度误差控制在±1mm以内,顶板底模既是模板,又是轨道功能件的定位工装;底模车、侧模、端模紧密结合后,用高精度全站仪测量,确保梁体外部尺寸满足精度要求;之后,用精密水准仪沿梁体纵向测量顶板底模顶面,测点间距不大于700mm,标高精度控制在±1mm,用12根竖向调节丝杆调节顶板底模高程,直至达到设计要求。

顶板底模安装图

4.4绑扎顶板钢筋

顶板底模精调完成后开始绑扎顶板钢筋,为保证后续轨道功能件上的套筒结构能顺利与翼板底模上的孔位对准放入,绑扎时钢筋需要注意避让孔位,轨道功能件安装完成后调整钢筋位置,恢复至设计间距。

4.5轨道功能件安装

滑行板、导向板与套筒连接螺栓焊接完成后,为防止套筒偏转影响位置和标高,在螺栓上提前拧入锁紧螺母;随后按照设计要求将方形套筒与圆形套筒交替安装至连接螺栓上,由技术人员逐个核对套筒底面距离滑行板底面高度,要求精度控制在±0.5mm;随后利用水平尺校核方形套筒的方向,使其长边均与顺桥方向平行;最后专人使用扭矩扳手拧紧锁紧螺母,保证套筒高度、位置的稳定;为确保滑行板下混凝土的充盈性,需在滑行板上避开磁浮列车滑撬位置钻排气孔,孔位梅花型布置,孔径20mm,在梁体混凝土浇筑完成后,对开孔位置进行补焊打磨处理。

本工程采用自主研发的焊接工装对轨道功能件进行精准焊接,每片梁上共有8个轨道功能件单元,采用场内龙门和电磁铁、扁担梁对8个轨道功能件单元进行逐一吊装,将功能件上的套筒整体对位穿入顶板底模定位孔内,对功能件进行初步定位。对滑行板顶面进行逐米测量高程,通过导向板下部和外侧的调节丝杆进行微调,直至8个轨道功能件的全部精准就位。轨道功能件精准定位后,将导向板外侧和下部的螺旋丝杆紧固到位,确保功能件稳定。

4.6梁体混凝土浇筑

磁浮轨道梁钢筋密集,梁型特殊且混凝土标号高(C60),浇筑时需注意混凝土坍落度、下料方式、振捣时间等事项,保证混凝土浇筑的质量。

整体式轨道梁浇筑混凝土时主要难点主要有三点,第一因钢筋比较密集,导致下料和振捣困难;第二是混凝土凝固收缩后与滑行板、导向板离缝;第三是且滑行板和导向板之间形成的封闭空间处,混凝土不易浇筑密实。

针对上述难点采取三项主要措施。第一是调整配合比,增加混凝土的初凝时间和流动度,采取插入式和附着式两种振捣方式,使梁体混凝土密实;第二是加入微膨胀剂,在导向板内侧设置加长锚固筋,在滑行板内侧加S形焊筋条(螺纹钢),提高滑行板的刚度的同时,利用筋条表面的螺纹提高与混凝土之间的握裹力,减少剥离的几率使轨道功能件与混凝土更好的结合;第三是在滑行板上按照梅花形开圆孔,作为排气孔和观察孔,确保混凝土充盈性。

4.7梁体张拉、静置

混凝土强度满足要求后,竖向拆除顶板底模并打开侧模,底模运输梁体到张拉区。具备张拉条件后,按照设计顺序张拉缓粘结预应力筋。梁体张拉后,静置40d,并对梁体几何尺寸变化进行记录,在梁体尺寸不在变化后,进行高精度机械加工。

4.8梁体机械加工

梁体机械加工是确保梁体轨道功能件满足最终精度要求的最重要一道工序。整体式磁浮轨道梁对于功能面的精度要求极高,均在0.1mm至0.6mm之内,只有数控机床能够加工出如此高精度的部件,故本次高精度机械加工采用的设备为数控龙门铣,铣刀可在空间范围内进行纵向、横向和竖直铣削作业。轨道梁在吊放至铣床上时,首先利用水准仪配合龙门铣自带的百分表对轨道梁进行调平,使其需要水平(滑行面、导向面底端及定子安装面)和竖直(导向面)铣削的结构面与铣刀保持平行;随后利用铣床自身的卡槽与全站仪配合对轨道梁进行摆正,使其纵桥向、横桥向与铣床的纵向移动、铣刀的横向移动方向保持平行。

以梁端中心点为基准点进行X、Y机械加工,以梁端滑行板顶面为基准点进行Z向机械加工。加工顺序为滑行面、导向面底端、导向面侧面、套筒底面、套筒开孔车丝。初加工面采用靠刀、读百分表的方式进行初步铣削,达到设计要求后以此面为基准,利用龙门铣的精准走刀量对下一铣削面进行加工,如此互为基准,保证了各部位的准确性。最后利用百分表、全站仪、刀尺等工具仪器对加工完成的轨道梁进行检查测量,达到设计要求后即可进行喷砂除锈、打磨喷漆等作业。

4.9梁体架设、精调

在调试平台周边布设精密测量控制网,控制点位皆采用强制归心螺丝对中,用以进行控制测量。

根据梁体架设位置,在支撑垫石上布设墨线,用以架梁时粗调对位使用。梁体精调测量时,高程采用DINI03精密电子水准仪测量,测量精度可达到±0.3mm/km,实际测量一般直接读数即可测出轨道梁顶的实际高程,并进行3~5次重复测量,误差极小,一般可控制在±0.2mm内。平面测量用莱卡TS60自动全站仪测量轨道梁角点的坐标,精调测量(两台仪器连续不断的测量4~6测回)基本可以保证点位精度在±0.3mm以内。

高精度测量仪器辅以自动整平装置、特制磁性棱镜游标卡尺、塞尺、刀尺、百分表等测量器具,以实现液压微调时的实时观测。仪器均能通过内部马达的驱动和自动搜索目标而实现自动测量,快速准确,能消除人为因素引起的主观错误(如瞄准误差),智能管理,对观测数据进行自动运算。把它和设计坐标对比后,指挥调整梁的位置,精度可达±0.02mm。

梁体精调装置采用液压三维精调装置,是根据本工程实际工况自主设计研发的一种利用超薄型液压千斤顶和微型液压千斤顶组合在滚动圆钢棒的底座上构成的专用梁体精调校正设备。其可调整范围为:Z向约为150mm,X、Y向50mm,整台装置重约40kg左右,人工即可抬起,方便搬运并安装到位。液压三维可调专用装置两台为一组,分别设置在轨道梁端两个支座的内侧,施工人员能方便、正常地进行校正作业,以及能在精调的同时将支座安置到位,一步完成精准架设工作。

梁体精调装置布置图

轨道梁平面与高程均到达设计位置后,将定制的4个临时钢支墩塞入梁底靠近支座的位置,钢支墩配有可调高螺栓,利用扭矩放大扳手,将钢支墩与梁底顶紧,随后回收顶升千斤顶,撤出精调工装。

轨道梁整体精调完成后,通过刀尺、塞尺再次对梁缝的宽度和相邻轨道梁的滑行面和导向面存在的高差进行复核确认,检查变形情况,对局部由于各种原因发生的超差情况,使用与精调时相同的方法进行复校,直至各项限差满足设计要求后开始进行支座灌浆。支座灌浆后,再次对梁体复测,如有轻微位置变化,通过三向可调支座对梁体予以调整。

4.10定子铁芯安装和绕组电缆弯制、安装

磁浮调试平台的梁体全部安装到位后,将定子铁芯逐块安装到梁体预埋套筒上。将绕组电缆按照设计空间线形以过盈的方式嵌入定子铁芯,通电后为磁浮列车提供运行电力。

绕组电缆为单芯铠装橡胶电缆,此种电缆硬度高、弹性强、内部应力大。通过自主研发的弯制工装,先进行电缆调直及应力消除,之后按照设计线形弯制出数种空间形状完全不同的绕组电缆。人工辅以小型的安装设备将绕组电缆依次安装到定子铁芯上,通电后形成“悬浮磁场”,为列车运行提供动力。

5 结语

本文结合青岛磁浮调试施工平台项目,对600km/h整体式磁浮轨道梁的整体预制工艺、轨道功能件精准定位控制、轨道梁整体机加工、轨道梁架设和精调工艺、定子铁芯精准安装工艺、定子绕组电缆弯制安装工艺等方面进行了详细论述,开创式的发明整体式磁浮轨道梁的预制方法,为后续类似工程提供了具体的经验参考。

参考文献:

[1]《高速磁浮交通设计标准》(CJJ/T 310-2021)

[2]《磁浮铁路技术标准(试行)》(TB 10630-2019)

1