(中国十九冶集团有限公司,四川省,成都市,610000)

摘要:超高层建筑近年来取得了迅猛发展,大体积混凝土被广泛用于超高层建筑基础之中,相应的水泥使用也会增加,致使施工期间混凝土内部会有不同温度区域,混凝土表面裂缝发生的可能性也就增加,而随着时间的变化,起初的表面裂缝很可能发展为贯穿裂缝。这些存在于大体积混凝土结构的裂缝,将直接降低结构的强度和耐久性,影响建筑物结构安全。本文通过混凝土配制、混凝土施工和降温系统的设计,同时结合测温试验深入研究大体积混凝土裂缝的发生机理,并研究其控制技术,为超高层建筑大体积混凝土的温度裂缝控制提出经济合理的解决方案,并推广应用。

关键词:大体积混凝土;混凝土配制;混凝土施工;降温系统;裂缝控制

在超高层建筑中,基础底板因其受力特性的原因,需着重保证其整体性及耐久性,目前普遍采用一次性整体浇筑的方法。由于大体积混凝土在超高层建筑中的普遍应用,其发挥的经济和社会效益将是巨大的,若不针对大体积混凝土温度裂缝控制技术开展深入研究,并提出合理的预防措施和解决方案,此类质量问题将制约建筑施工技术的发展速度和发展质量。本文依托项目为超高层建筑的大体积混凝土温度裂缝控制技术,与大多数现有研究成果不同的是,首先,该工程筏板基础厚度近10m,对大体积混凝土施工温控措施要求高,需要具有指导性的措施预防混凝土结构裂缝;其次,关于大体积混凝土冷却降温系统的研究较少,在实际工程中,往往仅通过原材料优选、配合比调整、施工方式调整以及保温养护防止混凝土内外部温差过大,对于裂缝控制的作用有限,本项目基于前人研究的理论结果,同时采用冷却降温系统,使混凝土结构内部热量得到快速扩散,有效降低内外部温差,同时以工程项目为依托,验证混凝土温度裂缝控制措施的效果,对指导类似工程实践具有重要价值。

1 工程概况

项目位于成都市,项目总占地面积21189.95平方米,净建设用地面积为14185.70平方米。工程地上建筑面积83534.44m2,地下建筑面积34309.26m2,单体总建筑面积为83534.44m2。

图1 工程项目三维示意图

2 混凝土配制

根据《普通混凝土配合比设计技术规程》(JGJ55-2011),首先,混凝土配合比设计需符合结构强度及抗渗性标准,同时符合施工需要;其次,对外加剂进行复配,使混凝土性能满足质量要求,同时成本适当降低;最后,严格按照规范要求取样,并进行相关检测,根据测试结果对混凝土的配合比进行优化。

3 混凝土施工

大体积混凝土结构使用分层浇筑的工艺,即采用由低到高,分层浇筑,逐渐退浇,一次到底的原则进行连续性施工方法。确保下一个浇筑层混凝土能够及时在上一个浇筑层发生初凝前将其覆盖。在浇筑混凝土的过程中,尽可能多地使混凝土中的热量散发到外界的环境中,故混凝土宜沿斜面分层实施浇筑,并且每一浇筑层厚度为500mm。

4 温升理论计算

1)根据《工程结构裂缝控制》[1]所述,假定混凝土所处环境在其上下左右四周均布散发热量,则其状态成为绝热温升,此时混凝土内的温度持续上升,随时间上升的规律由下式确定:![]() (1)

(1)

最高绝热温升:![]() (2)

(2)

实际来说,结构物散热的边界条件相对复杂,想要精准计算混凝土内部其不同龄期时的确切温度是很困难的,但一般可通过公式进行估算:

![]() (3)

(3)

其中,![]() —混凝土内部实际温度(℃);

—混凝土内部实际温度(℃);![]() —混凝土浇筑温度(℃),23℃;

—混凝土浇筑温度(℃),23℃;![]() —混凝土温降系数,主要受浇筑块厚度及其龄期影响,对于不同厚度的筏板,根据《工程结构裂缝控制》1取0.73;

—混凝土温降系数,主要受浇筑块厚度及其龄期影响,对于不同厚度的筏板,根据《工程结构裂缝控制》1取0.73;![]() —混凝土最高绝热温升(℃),39.2℃。

—混凝土最高绝热温升(℃),39.2℃。

由上述公式计算得混凝土入模温度为23℃时,混凝土内部Tm为69℃。

2)混凝土表面温度计算

混凝土结构表面温度主要取决于外部气温、厚度、养护方法及其自身性能等因素,其计算公式如下:![]() (4)

(4)

其中,![]() —混凝土表面实时温度(℃);

—混凝土表面实时温度(℃);![]() —大气平均温度(℃),18℃;

—大气平均温度(℃),18℃;![]() —计算厚度(m),H=h+2h’,h’为混凝土结构在单面散热时的虚厚度[2],这里h’=1m;

—计算厚度(m),H=h+2h’,h’为混凝土结构在单面散热时的虚厚度[2],这里h’=1m;![]() —混凝土结构中心温度和外部气温的差值(℃)

—混凝土结构中心温度和外部气温的差值(℃)

由上述公式,筏板厚度为2.4m、3.8m、8.2m时,H分别为4.4m、5.8m、10.2m;混凝土筏板表层温度分别为46.3℃、41℃、35.3℃。

规范GB50496-2009要求,大体积混凝土结构物其内部和外部温度差别应≤25℃,其表层温度和大气温差≤20℃。

对于不同厚度的筏板,混凝土内外温差分别为69-46.3=22.7℃<25℃,69-41=28℃>25℃,69-35.3=33.7℃>25℃;表层与大气温差分别为46.3-18=28.3℃>20℃,41-18=23℃>20℃,35.3-18=17.3℃<20℃。根据计算结果可知,若要大体积混凝土避免开裂,须采取有效措施,减少温差,因此,在采取分层浇筑的同时,采用冷凝水进行降温。

5降温系统设计

1)冷凝水管布置

排除的水化热量为:Q=×C×ρ×V (5)

吸收热量所需水的质量:M= Q/C水 (t1—t2) (6)

管径计算:S=V水/V流×t (7)

通过设计计算[3]得出冷凝水管排除的水化热量为3.5×108 kJ,吸收热量所需水的质量为2.8×103 m³,DN50钢管作为冷却水管。

2)测温方法与温度监控

采用标准测温线与测温仪进行测试,在布置测温点时,平面上的温度测点沿中心和其对角线方向设置[4-5],着重考虑预计会出现较大温差和较大温升的位置,本项目基础筏板及独立柱基共布置22点,具体点位可根据实际情况按照最能体现温度变化的部位现场进行微调。鉴于传感器采用金属外壳保护且属于耐高温防水线,同时在传感线末端提前已经焊接金属插头,因此在使用过程需采取防水溅和雨淋措施。

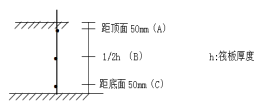

厚度方向上为表面(A)、中心(B)和底面(C)3个测温位。厚度方向断面布点[6-7]如下图:

图2 测温位布置示意图

在混凝土浇注开始到混凝土发生终凝时(6—9小时)这一期间,进行测温并采集原始的温度数据。在整个混凝土水化热温度监测期间每隔2-6小时测一次,测温前期应按照测温间隔为2小时,温度达到峰值并逐步稳定后,测温间隔改为4小时,遇到结构中心的测温数据濒临最大值时或者其结构内外温差数值相差很大时,需根据实际增加测温次数。

测温过程一直持续到混凝土达到预期温度,即结构物其内部和外部温度差别应≤25℃,其表层温度和大气温差≤20℃。

6 测温试验

根据现场环境和结构物形状,选定13#、19#、20#三个测温点进行曲线分析:

混凝土入模后8h终凝,测温开始。如图3所示,对于13#测温点,随着水泥的水化,在测温进行18h时,混凝土中心温度达到峰值,之后混凝土温度开始下降。在检测期间,混凝土内部温差始终处于25℃以下,最大内部温差为23.5℃,减去混凝土浇筑入模温度其最大温升值为32.8℃。当混凝土中心温度开始下降时,温差逐渐缩小。其表面温度和外界大气温差始终≤20℃,最大温差为19.9℃。

当测温时间达到20h以后,内部温度逐渐下降。混凝土中心最高温度近55℃,底部温度最高40℃,表面温度在12h左右达到峰值。混凝土中心温度的下降,持续时间120h以上。混凝土表面温度在72h以后基本维持稳定状态,底部温度也在72h以后趋于稳定。

图3 13#点混凝土内外温度随时间变化曲线图419#点混凝土内外温度随时间变化曲线

19#测温点的温度变化曲线如图4所示,其变化趋势与13#测温点基本一致。在测温期间内,减去其进入模板温度的最大温升值为32.8℃,其内外温差未超过25℃,表面与大气温差始终≤20℃。其中心温度最高为55℃,表面最高温度33℃,底部最高温度40℃,最高温度都出现在12-24h之间。

20#测温点的温度变化曲线如图5所示,其变化趋势与上述测温点基本一致。在测温期间内,混凝土内部和外部的最高温差为23℃,表面与大气温度最高差20℃。其中心温度最高为54℃,表面最高温度33℃,底部最高温度40℃,混凝土表面、内部、底部最高温度出现在12-24h之间。表面与底部温度变化趋势一致,当测温时间超过72h时,表面与底部温度基本不再发生变化。但混凝土中心温度的下降趋势持续至120h以上。

图5测温点20#混凝土内外温度随时间变化曲线

通过以上结果可知,该工程筏板大体积混凝土的温差处于允许的范围内,混凝土浇筑体减去其浇入模板时温度的最大升温值小于50℃,符合要求。混凝土各层相邻测温点间的混凝土水化热温度均未出现陡降,同一测温点在两个相邻测温段的温度未出现明显下降的情况。因此,通过冷凝水降温,保证了该工程筏板混凝土温差在合理范围内。

7 结论

综上所述,运用大体积混凝土温控措施,通过理论计算预测温度裂缝产生的可能性,提前制定可行性方案,合理布置冷却降温系统,施工过程严格监测,有效避免了大体积混凝土筏板的开裂,保障了工期和工程质量。希望本文能为大体积混凝土结构裂缝控制提供借鉴。

参考文献:

[1] 王铁梦, 工程结构裂缝控制[M]. 中国建筑工业出版社: 2007.

[2] 齐亚丽.大体积混凝土温度裂缝控制研究[D].长春:吉林建筑大学,2018.

[3] 宋一凡. 大体积混凝土承台水化热效应及温控措施研究[D]. 西安:长安大学, 2019.

[4] 卢玉林, 陈晓冉, 王丽. 空心混凝土基础固化期温度场测试与数值分析[J]. 科学技术与工程, 2021, 21(34):7.

[5] 徐英平, 朱世超. 土木工程建筑混凝土的施工温度应力分析及养护[J]. 工程建设(重庆), 2021, 4(8):3.

[6] 黄涛, 喻荣胜. 浅谈大体积混凝土测温点设置与测温要求[J]. 建设科技, 2016(13):2.

[7] 石清华. 某筏板基础大体积混凝土施工的养护测温技术[J]. 山西建筑, 2015, 41(18):3.