(1四川嘉阳集团有限责任公司,四川 乐山 614400)

(2四川省煤炭设计研究院,四川 青羊 610091)

摘要:按照碳达峰、碳中和的目标要求,节能环保标准不断提升,必须逐步降低传统能源的使用占比,提高清洁能源使用比例。但是,基于中国的能源结构,为满足社会经济发展需求,煤炭仍然是主体能源之一,使用占比将长期在50%以上。随着中厚层和厚煤层的含量日益减少,薄煤层的开发已经成为了当今能源开采的一种发展趋势,特别是在云、贵、川地区,而传统的煤矿开采技术,已无法满足薄煤层矿井安全高效开采的需求。嘉阳煤矿根据自身煤层薄、煤层地质条件复杂的特点,实现智能化综采设备自动化生产为主、远程人工干预为辅的作业方式;采取“简约型规划截割”控制采煤机,刮板运输机和液压支架配套自动同步跟机,地面远程可视化人工监控;以SAC电液控制系统、SAM智能综采控制系统为核心打造的31231智能化采煤工作面,在地面控制中心对工作面设备集中监测控制,工作面割煤、移架、推溜、运输、防尘等全面“无人化”运行,实现工作面连续、安全、高效开采的目标。

关键词:薄煤层 智能化 无人化 简约型 规划截割

基金项目:2020年国家发改委安全改造智能化升级改造项目(2020-511123-06-03-444904)

1 引言

近年来,国家关于煤矿智能化建设的相关政策相继出台,加快煤炭工业向安全、高效、智能化方向转型,规划到“十四五”末,建成智能化生产煤矿1000处左右,但薄煤层智能化工作面占比不到10%。主要是薄煤层采煤工作面普遍存在开采难度大、作业空间小、煤质差、开采效率低导致开采成本高,设备功率小、故障率高、处理困难等难题。

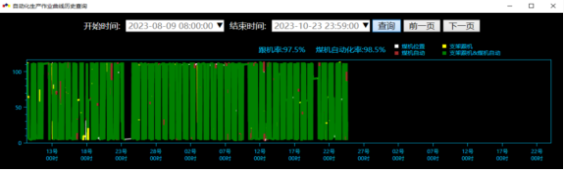

嘉阳煤矿所开采的须家河组K7煤层,为四煤三矸结构的复合煤层,平均煤厚0.94m。通过对国内综采工作面智能化开采技术应用分析,结合自身特点,选定最低采高1.1m的三机配套与智能化集中控制生产系统。在生产实践过程中,与北京天玛公司共同研发一套薄煤层“无人化”采煤工艺,将采煤机截割历史数据和远程干预数据融合,并自动根据支架号和编码器位置为索引存储记忆数据,作为下一刀截割的参数参考,根据当前采煤机位置实时显示在集控中心滚筒前方,便于采煤机司机根据超前视频确认煤层顶板位置,实时有计划调整截割高度,形成了“嘉阳模式”的简约型规划截割,实现采煤机规划全阶段(中部和三角煤)自动割煤工艺;配套实现常规的中部跟机、两端三角煤区域斜切进刀自动跟机,平均跟机率和规划截割率达95%以上,自动化率达到96%,实现了近水平薄煤层工作面完整采煤工艺智能化常态自动运行。

2 31231智能化综采工作面基本情况

2.1 31231智能化综采工作面概况

嘉阳煤矿矿井核定生产能力120万t/a。31231工作面位于+260m水平31采区。 31231工作面全长175m,走向长度为1208m,岩层平均倾角为2°,平均煤厚0.94m。K7煤层为四煤三矸复杂结构(平均厚度):0.41(0.10)0.11(0.10)0.10(0.07)0.05,由下往上由亮煤渐变为半暗至暗淡煤,矸石一般为高岭石粘土岩。

煤层直接顶板灰~深灰色粘土岩,距煤顶0.4~1.39m,岩内具有发育的小滑面构造,含大量的炭化植物化石碎片,近煤处尤为增多,夹煤线1~2层,厚度在0.03~0.2m之间,与煤层呈过渡接触关系。

煤层直接底板灰~深灰色砂质粘土岩、泥质粉砂岩,砂质泥岩、炭质页岩或炭质泥岩,厚度在0.4~1.2m处有1~2层煤线,富含植物根部化石,与煤层多呈明显接触。煤层的底板有一层厚0.10~0.25m的伪底,为炭质页岩或炭质泥岩,遇水变软易膨胀。

31231智能化综采工作面采用倾斜长壁采煤法,俯斜开采。一次采全高,全部垮落法处理采空区顶板。集控中心超前规划截割线路并精准控制采煤机,支架和刮板机自动跟机推溜移架支护,集成泵站自动配液和智能变频控制,实现远程恒压供液。

2.2 设备配套选型

根据我国西南地区煤矿煤炭赋存条件煤层薄、采煤空间狭小、采煤装备自动化技术落后、智能化综采配套难等重重困难。嘉阳煤矿通过对省内外综采工作面智能化开采技术应用分析,针对31231工作面采高1.2米,薄煤层采煤机过煤空间较小,截割电机影响过煤空间和机头尾卧底量。嘉阳煤矿结合本矿煤层开采情况对智能化综采工作面三机设备配套(针对薄煤层采高矮,特意将SGZ730/500工作面刮板输送机用的圆环链改为扁平链,有效的降低机身高度,为割煤机运行提供了更多的操控空间)、供电系统、供配液系统、电液控制系统、自动化系统进行选型配套。适应本矿复杂结构地质条件薄煤层智能化综采工作面采煤生产。

表1 工作面设备选型

序号 | 设备及型号 |

1 | MG2×125/570-WD7型采煤机 |

2 | ZY4000/08/15D型掩护式液压支架 |

3 | ZY6400/13/29D过渡液压支架 |

4 | SGZ730/500刮板输送机 |

3 嘉阳智能化综采关键技术

综采自动化控制系统就是将采煤机控制系统、支架电液控系统、工作面刮板运输机智能变频控制系统、三机通信控制系统及泵站控制系统有机结合,实现对综采工作面设备的协调管理与集中控制。下面就31231智能综采工作面在实现无人化工作面过程中的创新关键技术作简要介绍。

3.1视频系统综合应用

4.视频系统周期性判断各摄像仪的通信状态,检测到摄像仪通信中断超过阈值后,联动牵停采煤机,停止液压支架动作,以防止无视频监测状态下的盲区动作。实时监测采煤机截割电流温度等数据,设定报警阈值,当监测数据超过报警阈值时,提示远程控制人员进行安全防护,协同联动降低采煤机速度。采煤机与液压支架防碰撞保护,通过监测采煤机附近的支架动作数据和行程数据,判定是否超前拉架,预判采煤机滚筒与支架碰撞的可能性,协同联动控制采煤机和支架防止碰撞发生。满足了工作面智能化安全生产要求,多个系统间智能协同控制,杜绝智能开采的风险隐患,提升智能开采的安全指数。

5.利用智能化综采工作面现有视频监控系统,在国内率先开发出一套工作面视频巡检软件,在开机前将工作面所有摄像头,全部画面分区调度到监控视频,对工作面状况进行全面巡检,检查有无安全隐患,是否具备开机条件,替代工作面机器人巡检。

3.2设备集中控制和数据共享

通过对设备集中控制在线监测,发现故障隐患等能及时自动停机并语音报警、提醒集控人员立即采取处理措施,避免设备损坏。同时将工作面相关信息优先传输到地面,再通过地面传输到井下监控中心,通过网络实现多点远程集控与数据共享,能提升设备总体开机率。综采设备通过远控、视频监控和信息采集,对设备运行数据进行采集、储存,实现生产数据智能化分析管理。同步实现井下、地面信息共享,集控中心工作人员可以直接观察井下各设备运行状态,为工作面开采工艺不断持续改进优化提供基础资料保障。

3.3简约型规划截割

基于视频系统的优化升级、设备集中控制和数据共享,在不增加投入的情况下,形成了“嘉阳模式”的简约型规划截割。

简约型规划截割的截割数据集是由一系列单架截割数据组成,单架截割数据即采煤机所处每一个位置架时左右滚筒的高度数据。具体包括上行左高度、上行右高度、下行左高度、下行右高度。

采煤机中部割煤时,以左牵为上行为例,上行时,左滚筒割顶煤,右滚筒割底煤,反之下行时,右滚筒割顶煤,左滚筒割底煤。中部时,则按采煤机实际牵引方向在截割数据集中存储记录每个位置架的左右滚筒的高度值。

在机头机尾部分,由于清浮煤、斜切进刀等工艺影响,滚筒高度变化幅度大,因此不按牵引方向进行滚筒高度的存储,而是选取上一刀每个位置的最大值和最小值展示。根据中部割煤时,左滚筒在上行(左牵)割顶煤,而在下行(右牵)割底煤,所以选用上行左高度记录左滚筒最大值,下行左高度记录左滚筒最小值,同理,下行右高度记录右滚筒最大值,上行右高度记录右滚筒最小值。

实际采煤时,在软件界面展示采煤机当前位置架前面四架的高度数据,其中中部部分只展示上一刀对应上行或下行的左右滚筒截割高度数据,机头机尾部分展示相应滚筒高度的最大值和最小值。

3.4人员自动感知系统

为工作面每台支架配置近感探测器,当佩戴有人员定位卡的巡检人员或其他检查人员靠近时,支架电液控制器接收到信号后自动闭锁支架电液控制阀,支架不能进行各种操作控制,只有人员离开后电液控器方能开始控制支架动作,保证了工作面在无人开采的状态下,对进入工作面人员提供了可靠的安全保障。

4 嘉阳无人化综采应用

4.1 智能采煤

在采煤机记忆截割的智能化开采技术基础上,积极探索应用无人工作面智能化开采技术。智能控制系统按照数据上传远程控制采煤机、液压支架等开采设备,实现工作面无人干预、自主规划截割,全面实现工作面自动化,采煤机、支架人工干预小于10%。

4.2 综采智能化无人工作面劳动组织关系

31231综采工作面采用“三八”制作业,即早班检修,中班、夜班生产。

生产班采煤组每班出勤4人,其中地面监控中心操作员1名(主要负责对工作面范围内所有设备进行远程操控),井下巡视工3名(电工、钳工、班长各1人)主要负责对工作面范围内的所有设备进行巡查。

4.3 采煤工艺流程

基于大数据融合规划控制策略的智能开采系统,采煤机按照规划路线在端部斜切进刀双向割煤,刮板输送机配套自动移溜、转载机、可伸缩胶带输送机联合运煤,液压支架自主跟机支护顶板。

具体流程为:割煤――装煤――移架工作面支护――推移刮板输送机。

4.4 采高及循环进度

31231工作面煤层厚度0.94m,采高1.20m,工作面循环进度为0.8m。割煤时应根据顶、底板起伏变化情况及时抬刀、落刀,做到不破顶、降底板,保证原煤质量。

4.5工艺说明及要求

工作面采用MG2×125/570-WD7型电牵引采煤机自动化割煤、SGZ730/500刮板输送机变频调速运输,ZY4000/08/15D型掩护式液压支架自动跟机支护顶板。

1.割煤

①割煤方式

采用MG2×125/570-WD7型电牵引采煤机自主规划割煤(控制地设定“规划截割”,控制模式设定“规划模式”,允许在线修改),每次割煤深度(截深)为0.8m,采煤机前进方向的前滚筒割顶煤,后滚筒割底煤,一次采全高,不留顶底煤。

②进刀方式

采煤机的进刀采用端部割三角煤斜切进刀方式,斜切进刀长度42m(28架支架),斜切进刀总深度为0.8m。

③装煤方式

使用采煤机滚筒及刮板输送机靠煤壁侧铲煤板,借助液压支架为刮板输送机提供推力自动装煤。

④质量控制标准

割平顶、底板,煤壁平直,且与顶底板垂直,机头机尾的顶底板必须与巷道顶底板过渡平稳,严禁出现高低差。

⑤割煤工序

回采工艺一个循环(一刀煤)共分为十一个工序,具体如下(左右滚筒均以面向煤壁为区分标准):

第一工序:煤机右滚筒割顶煤,左滚筒割底煤,由机尾向机头割煤。

第二工序:采煤机左滚筒升至水平,右滚筒下降,由机头向机尾割底煤,直至右滚筒把采煤机机身的底煤割完。

第三工序:煤机向机头方向牵引,清理浮煤。

第四工序:煤机向机尾方向牵引,清理浮煤。

第五工序:煤机向机头方向牵引,清理浮煤。

第六工序:采煤机左滚筒升起割顶煤,右滚筒割底煤,向机尾方向斜切进刀。

第七工序:采煤机右滚筒升起割顶煤,左滚筒降下割底煤,向机头方向割三角煤。

第八工序:煤机左滚筒升至水平,右滚筒降下向机尾割底煤。

第九工序:煤机向机头方向清理浮煤。

第十工序:煤机向机尾方向清理浮煤。

第十一工序:煤机向机头方向清理浮煤。

⑥安全注意事项

割煤时沿煤机前进方向前滚筒前方15m和后滚筒后方30m范围内严禁工作面巡查工在架前作业、行走或逗留。

2.移架

工作面配置ZY4000/08/15D型掩护式液压支架(端头支架型号为ZY6400/13/29D),采用电液控制,对工作面顶板进行自动跟机移架支护。

①移架方式和方法

移架在采煤机后滚筒过后1架外(向机尾方向行驶距发射器后5架,向机头方向行驶距发射器后5架)进行,顶板破碎时移架在煤机后滚筒过后1架进行,顺序移架,追机作业方式,移架步距为800mm。局部顶板破碎时,必须进行拉超前架及时支护。当超过规定距离移架或者发生冒顶、片帮时,必须停止采煤。

②支架的移设质量标准

(1)支架初撑力不低于额定值(泵站出口压力)的80%,即控制器压力读数不低于25.2MPa。

(2)支架必须垂直于顶底板,歪斜角不大于5°。

(3)支架须排成一条直线,其偏差不得超过±50mm。

(4)支架中心距为1500mm,其偏差不得超过±100mm。

(5)支架顶梁与顶板平行支设,最大仰俯角不大于7°。

(6)移架及时,端面距不大于400mm。

(7)相邻支架间不得有明显错茬,错茬不得超过顶梁侧护板高的2/3,支架不挤不咬,架间空隙不超过100mm。

(8)支架必须接顶严实,其支设高度须根据采高及时调整,活柱行程必须留有余量,避免出现“死架”严禁支架超高使用。

(9)遇到顶板破碎时,移架采用人工带压擦顶移架,移架时立柱仍保持一定的工作阻力,使顶梁贴着顶板前移,减轻移架时顶板岩层的活动,减少顶板破坏。因顶板破碎,移架工作跟不上时,必须停采煤机,待移架跟上后再割煤。

③规划控制工艺

液压支架14道规划控制工艺表,见下表

液压支架14道规划控制工艺表

工序 | 支架动作 |

1 | 上行斜切进刀 |

2 | 上行割三角煤 |

3 | 割底煤 |

4 | 清底煤 |

5 | 上行中部跟机 |

6 | 割底煤 |

7 | 清底煤 |

8 | 下行斜切进刀 |

9 | 下行割三角煤 |

10 | 割底煤 |

11 | 清底煤 |

12 | 下行中部跟机 |

13 | 割底煤 |

14 | 清底煤 |

④注意事项

工作面移架采用自动跟机顺序移架,每次移一架,如有丢架时,在远程控制中心进行手动远程补架。操作程序为:选架—降架—移架—升架。

3.推移刮板输送机

①推移运输机滞后采煤机后滚筒10架(煤机发射器过后14架)外进行,自动跟机推溜,一次推10架,运输机停止运转时,禁止推移(机头、机尾除外)。

②推移后机头机尾必须平直,移过的刮板输送机必须成直线,其偏差不超过±100mm。

③刮板输送机在推移过程中,必须单向顺序平衡推移。

4.6 综采设备定位及远程控制

1.具备增强感知系统,包含采煤机控制系统、液压支架控制系统、运输三机控制系统、泵站控制系统、动力控制系统、可视化视频监控系统、故障诊断系统、井下大数据远程控制中心和地面大数据中心的远程控制中心。

2.工作面具有工业以太网,在工作面实现数据的高速传输,具有井上、下数据传输功能,满足接入矿井 1000Mpbs环网要求。

3.具有在大数据远程控制中心和地面对工作面设备的集中监控功能:

4.具有对采煤机工况监测与远程控制台功能。

5.具有对液压支架工况监测与远程控制台功能。

6.具有对工作面运输设备工况监测与远程自动化控制功能。

7.具有对泵站系统工况监测与集中自动化控制功能。

8.具有综采工作面设备按照逆煤流顺序“一键”启停功能,在任何可控设备远程启停前必须具备全工作面语音预警,同时具备单设备远程启停功能。

9.具有工作面视频系统,实现对主要综采设备进行实时监控。

10.具有在大数据远程控制中心对综采设备数据集成、分析处理、故障诊断等功能。

11.具备将工作面设备统一集成,实现采煤机、刮板机和液压支架的协同控制的远程控制系统。

12.大数据远程控制系统要具备参数化编程设定等功能,调整采煤机滚筒高度,数据分析生成规划截割模型。

13.当控制系统出现故障时,各子系统能单独运行,脱离综采大数据远程控制,以保证在检修和大数据远程控制系统出现故障时,设备运行试验等不受影响。

14.具有大数据故障诊断功能,包括故障类型显示、管理等功能。

4.7 大数据分析智能决策平台

大数据智能分析决策平台展示系统运行状态和结果采集,主要展示内容有:

①选用的开采工艺、规划截割模型,三机协同策略、采煤工艺结果。

②规划截割的执行效果统计与数据分析。

③系统数据吞吐量,多源异构数据的融合效率。

④采煤机规划截割的倾角曲线、俯仰角曲线、推进曲线、整定曲线、比对系统拟合的采煤机实际截割曲线与顶底板标高曲线,统计人为干预采煤机截割姿态、速度的频次。

⑤电液控系统液压支架推进度及姿态测量值、电液控自动跟机参数、支架推移行程测量值和曲线,比对验证刀、整定刀和测量刀的推移曲线、上窜下滑的测量结果及修正策略。

⑥采煤工艺规划截割模型,规划截割下的人工干预率,三机负荷值、采煤机规划截割工艺段折返点、规划截割三机协同模型。

5 智能化开采效益

2.工作面生产由原来对拉面普通综采5个生产班组减少到2个智能化生产班组,采煤机有效开机率提升20%,日生产人员由原来61人减少到8人,而产能仍能保持年产量60万吨。实现了智能化无人开采、减人增效的建设目标。

3.近水平薄煤层普通综采需要职工在工作面低矮的环境中作业,需要采煤机司机随机操作,支架工滞后拉架移溜,浮煤工铲运浮煤,各个转载点需要司机进行操作和看护。智能化综采的常态化运行,让职工从繁重的采煤生产作业中解放出来,拉架移溜全部实现自动跟机移架,采煤机司机在地面监控中心对采煤机进行远程操作,劳动强度大大降低,安全系数也全面提升,职工工作幸福感大幅度提高。

4. 智能化开采项目的实施,常态化的运行,实现了集控中心远程控制,改善了作业环境,智能化系统能够对全过程对生产过程中出现的故障报警提示,准确判断、快速处置,为矿井安全生产创造了有利条件。嘉阳煤矿由此步入了少人化、智能化开采的新时代,践行了“少人则安,无人则安”的理念,大幅度降低了人员受伤的风险,进一步延长安全周期。

6 结束语

嘉阳煤矿复杂结构近水平薄煤层智能化综采的成功应用,是四川地区首个薄煤层智能化综采无人工作面,引领了无人化智能综采,为行业安全生产保驾护航,模式易复制,能有效推动行业健康发展。

参考文献:

[1]王国法.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,(2):295-305.

[2]徐建军,等.煤矿智能化综采技术现状及展望.陕西煤炭03.v.36;No.168(2017):23+54-57.

[3]刘恒. 无人智能化综采面安全状态评价研究. Diss. 西安科技大学.

[4]庞军,林兰凯,马晓泽. "伊泰宝山煤矿薄煤层智能化综采工作面建设和应用." 煤炭科学技术 49.S01(2021):35-39.

[5]袁建平. "黄陵一号煤矿薄煤层综采工作面智能化控制系统的研究." 山东煤炭科技 11(2014):3.

[6]王永强,刘付营,杨文明,黄莹. "薄煤层智能成套一体化综采装备选型配套技术优势分析." 矿山机械 049.003(2021):5-8.

[7]梁国庆. "薄煤层综采远程可视智能化成套技术的研究." 自动化应用 (2023).

[8]唐恩贤. "黄陵矿业公司智能化开采核心技术及其应用实践." 中国煤炭 45.4(2019):7.

[9]徐鹏, 郭凤仪. "薄煤层综采工作面液压支架电液控制系统的研究." 全国煤矿自动化与信息化学术会议暨中国煤矿信息化与自动化高层论坛 2010.

[10]吴群英. "1.1 m硬煤薄煤层智能化综采成套技术与装备创新成果." 智能矿山 3.9(2022):46-50.

[11]童保国.智能化综采工作面开采技术应用研究[J].煤矿机械,2022,43(08):206-209.

[12]索文龙.煤矿综采工作面智能化开采[J].能源与节能,2020(10):101-102.

[13]周开平.薄煤层智能化无人工作面成套装备与技术[J].煤炭科学技术, 2020, 48(3):9.

[14]刘峰.适用于1.1m采高的薄煤层智能化采煤机的研制[J].煤矿机械, 2020, 41(11):2.DOI:10.13436/j.mkjx.202011011.

[15]程晓波.薄煤层智能化开采关键技术研究及应用[J].矿业装备, 2019(2):2.DOI:CNKI:SUN:KYZB.0.2019-02-004.

作者简介:

袁成金(1967.10-)男,四川犍为,大学本科,通风与安全高级工程师, 四川嘉阳集团有限责任公司总工程师

谢 荣(1989.04-)男,四川犍为,大学本科,采矿工程师, 嘉阳煤矿总工

缪亚搏(1990.09-)男,四川犍为,大学本科,采矿助工,嘉阳煤矿采煤队技术员

刘超(1971.04-)男,四川成都,本科,高级工程师,四川省煤炭设计研究院