江苏集萃苏科思科技有限公司 215100

摘要:随着科学技术的不断发展和进步,机械设计领域也在不断创新和变革。优化设计作为现代设计方法的重要组成部分,已经成为机械设计领域中广泛应用的工具之一。机械优化设计是在寻找最优设计方案,提高产品的性能、质量和可靠性。同时,在机械设计中应用优化设计方法,能帮助设计师在短时间内获得最佳设计方案,提高产品的性能和可靠性,并降低制造成本和资源消耗。

关键词:机械;优化设计;理论方法

引言:机械优化设计是通过运用数学优化方法和计算机辅助设计技术,对机械系统的结构、性能、参数等进行全面、系统地优化,满足设计要求,提高系统的性能和效率。然而,优化设计并非易事,在实际应用中,往往存在多种约束条件和设计变量,使优化过程变得复杂和困难。因此,选择合适的优化算法对于机械设计至关重要。

一、机械优化设计概念

机械优化设计是一种现代设计方法,旨在寻找最优设计方案,提高产品的性能、质量和可靠性,同时降低制造成本和资源消耗。通过建立数学模型和运用优化算法,对设计方案迭代、优化,以获得满足所有约束条件和性能指标的最优解。

二、机械优化设计主要内容

(一)建模

建模是机械优化设计过程中非常重要的一步,其包括对设计问题的定义、数学模型的建立以及优化变量的确定等。在建模阶段,需根据实际的设计问题,建立相应的数学模型,确定优化目标和约束条件,为后续求解过程提供基础。在建立数学模型时,将实际问题转化为数学问题[1]。通常情况下,根据设计要求,选择合适的数学变量,建立能反映问题本质的数学方程或目标函数。

(二)求解

在求解阶段,根据建立的数学模型,选择合适的优化算法进行求解。优化算法是机械优化设计的核心,能根据问题的特点,在问题空间内搜索最优解。常见的优化算法包括梯度法、牛顿法、遗传算法、模拟退火算法等。不同的算法具有不同的优缺点和适用范围,结合实际问题特点选择合适的算法。同时,在求解过程中,对算法参数设置和调整,获得更好的优化效果。

三、常见的机械优化设计方法

(一)遗传算法

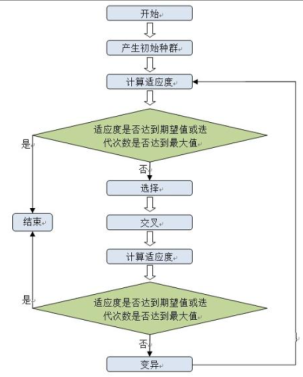

遗传算法是一种基于生物进化原理的优化算法,适用于解决复杂的组合优化问题。通过模拟生物进化过程中的遗传和变异机制,在问题空间内搜索最优解,具体流程如图1所示。遗传算法的主要步骤包括编码、初始群体生成、适应度评估、选择、交叉和变异等。

图1 遗传算法流程

例如,在机械零件的优化设计中,通过遗传算法对零件的形状、尺寸、材料等因素优化,提高其性能和寿命。优化目标是最小化零件的总成本,同时最大化其性能指标,主要的约束条件是零件的形状和尺寸必须符合机械加工的要求,材料的选用必须满足强度和刚度的要求。采用遗传算法优化设计,主要流程:

1、编码:将零件的形状、尺寸、材料等参数编码为染色体。

2、初始化:随机生成一定数量的初始解。

3、选择:采用轮盘赌选择法,根据每个解的性能指标进行选择。

4、交叉:采用单点交叉法,随机选择两个染色体进行交叉操作。

5、变异:采用随机变异法,对染色体中的某些基因进行随机变异。

6、解码:将最终的染色体解码为零件的设计参数。

(二)模拟退火算法

模拟退火算法是一种基于固体的退火过程的优化算法,通过模拟固体退火过程中的热力学过程,在问题空间内搜索最优解。通过设定初始温度、降温系数和最小温度等参数,逐步降温并搜索最优解。模拟退火算法适用于解决组合优化问题、约束优化问题等。

(三)粒子群优化算法

粒子群优化算法是一种基于群体行为的优化算法,通过模拟鸟群、鱼群等生物群体的行为特征,在问题空间内搜索最优解[2]。粒子群优化算法通过设定粒子数量、速度和位置等参数,在问题空间内搜索最优解。其适用于解决连续型和离散型的优化问题。

例如,某液压设备制造商对其液压系统优化设计,以降低能耗和提高系统效率为核心目标。对此,制造商决定采用粒子群优化算法开展优化设计工作。主要条件包括目标函数:设定为系统的总能耗最低。总能耗可以由各个液压元件的能耗之和得出,如液压泵、液压马达、液压缸等;设计变量,包括各个液压元件的参数,如液压泵的排量、液压马达的排量、液压缸的面积等;约束条件;如:系统的压力、流量等。优化流程:

1、收集液压系统的相关数据,包括各个元件的参数、系统的工作压力、流量等。

2、确定设计变量和约束条件,将问题转化为PSO算法可处理的形式。

3、初始化粒子群,设置粒子的位置和速度。可以随机生成一组解作为初始粒子群。

4、计算每个粒子的适应度值,即目标函数的值。将目标函数应用于每个粒子,得出它们的适度值。

5、比较每个粒子的适应度值,更新粒子的速度和位置。根据PSO算法的公式,更新粒子的速度和位置,使得粒子的适应度值逐渐逼近最优解。

6、重复执行第4步和第5步,直到达到预设的迭代次数或满足终止条件。可以根据实际需要设置迭代次数和终止条件,如达到最大迭代次数或目标函数值不再发生改变等。

7、输出最优解,即目标函数值最小的粒子位置。将最优解应用于液压系统的设计和优化,可以提高系统的性能、降低能耗和减少故障。

四、机械优化设计的未来趋势

(一)智能化设计

智能化技术的发展将进一步推动机械优化设计的发展。通过引入人工智能、机器学习等先进技术,设计师更高效地进行模型建立、性能评估、优化设计等方面的工作[3]。同时,智能化设计也能提高产品的性能和质量,减少生产成本。

(二)模块化设计

模块化设计是一种将产品分解成多个单元的设计方法,每个单元都具有特定的功能。此方法可以提高设计的灵活性,便于批量生产和定制化生产。同时,模块化设计也能缩短产品的开发周期,降低生产成本。

(三)可持续性设计

随着环保意识的提高,可持续性设计将成为未来机械优化设计的重要趋势。设计师需考虑如何减少产品的环境影响,使用可再生和可回收材料,以及降低产品的能耗和排放等问题。

(四)数字化和虚拟化设计

数字化和虚拟化技术将进一步改变机械优化设计的方式。设计师在计算机上进行产品的模拟和测试,减少物理样机的制作和测试成本。同时,数字化和虚拟化技术也能提高设计的可靠性和可维护性。

(五)定制化设计

消费者需求的多样化是推动定制化设计的重要因素之一。在当今市场上,消费者对于产品的个性化需求越来越高,更希望得到符合自己特定需求的产品,而不再是千篇一律的标准化产品。因此,设计师需根据客户的需求进行定制化设计,以满足客户的个性化需求。

然而,定制化设计也面临着一些挑战。首先,设计师要具备更加深入的专业知识和技能,以应对更加复杂的设计问题;其次,耗费更多的时间和精力,因为设计师要与客户进行深入的沟通和交流,了解客户的需求和要求,才能进行针对性的设计。此外,定制化设计还要更加灵活的生产方式和供应链管理,以满足客户的个性化需求。未来,随着技术的不断进步和消费者需求的变化,定制化设计将成为机械优化设计的重要趋势之一。

结语:

结合上述内容,了解机械优化设计概念、内容及方法,通过合理地运用优化算法和模型,在满足各种约束条件的前提下,寻找到最优的设计方案,从而提高产品的性能和质量。此外,注意机械优化设计理论方法的发展与计算机科学、人工智能等领域的进步密切相关。随着现代技术的不断发展,机械优化设计的方法和工具也将得到改进和完善,从而更好地服务于实际工程应用。

参考文献:

[1]张维波.机械优化设计理论方法研究综述[J].化纤与纺织技术,2022,51(09):55-57.

[2]李金龙.研究现代机械设计的创新设计理论与方法[J].科技创新导报,2020,17(12):55-56.

[3]黄立言,陈加瑞,王彦伟.传统机械优化设计理论方法研究概述[J].化学工程与装备,2019,(05):235-237.