宝钢湛江钢铁有限公司

摘要:大型高炉炉前具有生产节奏快、物流量大、环境温度高、炉前三大机设备故障率高、作业人员劳动强度大等特点,炉前作业需要完成每天 12~13 次出铁、出渣的工作,利用定修、轮空等时间,还要完成对铁沟耐材的维护、更换工作;近年来由于工业4.0及智慧制造战略的提出与推进,机器人代替人工的作业已成为未来发展大势,传统钢铁厂依靠人力推车将需要堵口的炮泥搬运至手推车内,然后两个人配合将炮泥推至泥炮机待机位,进行装泥作业,每一炉完成泥炮从拔炮至加满泥整个周期需要1个小时,可见泥炮加泥传统方式已不能满足当下对于生产效率、人工智能化发展的需求。

关键词:AGV;路径布局;调度控制

前言

针对传统技术不能满足当下对于智慧制造的需求,结合本企业高炉炉前生产的特点,制定了自动化AGV小车搬运炮泥的改造方案,AGV运载机器人小车能够将载有炮泥的泥框,通过现场加泥机器人PLC控制系统下发需求指令,指令中转至AGV控制系统,由调度系统控制小车到指定库位间进行作业,该系统能够快速精准的下发由存放区运输到指定位置的指令,节省了大量的人力且具备较好的运转稳定性,提高了炉前生产作业效率和场地利用率,有效减少炉前工高强度的体力劳动,同时实现了降低人力成本的目标。

1.1高炉泥炮机概述

本企业现有三座5000m³以上的特大型高炉,每座高炉共设有四个铁口,四个铁口分别装有一台泥炮机,泥炮机作为堵口用的设备在高炉单元属于十分重要的设备,由PLC控制、液压驱动,可实现旋转、打泥、退炮关键动作。

1.2传统加泥技术的弊端

1)泥炮炮泥装填需要人工分拣及手工装填至泥炮加泥口中,手动操作泥炮活塞运动直至炮泥装满,此作业和管理模式主要有以下几个问题。

2)泥炮的炮泥填充采用人工方式进行填充,泥炮的填充每次只能填充一块炮泥。每次泥炮的炮泥使用量为550kg左右,约50~60块,每天作业12次,合计人工搬运量为每天14吨,全部靠人力搬运,特别消耗体力。

3)每次装填炮泥需2人配合,中间需进行3次顶泥作业,作业时间40分钟左右,每天需作业12次左右,合计8个小时,属于重复性作业且工作效率低下,由于每次堵口拔炮后就要立马填装,作业面距离铁口很近,体表温度可达到60摄氏度以上,现场金属粉尘以及煤气含量大,易出安全事故。

2.无人化AGV小车的应用

2.1AGV系统软硬件概述

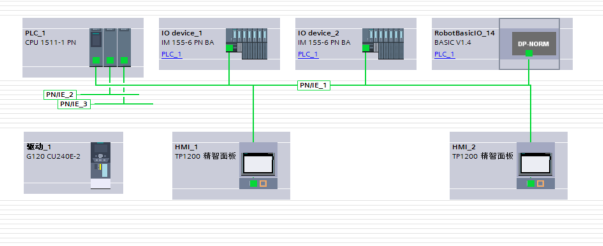

该系统由两台AGV无人化叉车以及一套ABB机械臂配套组合而成,控制系统AGV采用NDC控制系统、机械臂采用ABB机器人控制器,由Profibus-DP通讯网络实现信息交互,各系统将信息传输总控制柜,总控制器采用西门子1500系列PLC、采用博图软件实现对整体程序画面的编辑,另外还有IM155-6拓展的子站等,整体网络拓扑图如下图1所示。

图1AGV系统网络拓扑架构

2.2新增一套搬运炮泥的AGV无人化小车

AGV叉车控制系统采用瑞士ABB的NDC控制系统,通过地图导航系统实现炮泥载具在堆垛区、暂存区、装载位、空载区的相互流转及堆垛,采用红外传感器实现AGV叉车的自动停车和报警。

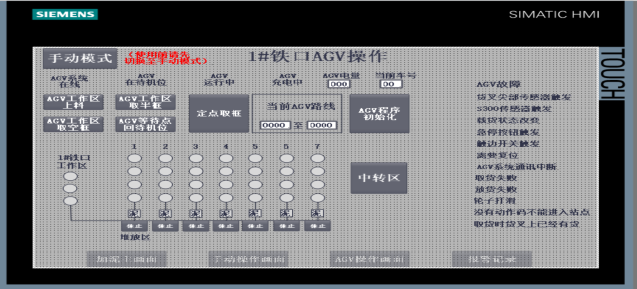

当下发加泥指令时,AGV叉车与主控PLC之间采用无线通讯将堆垛区的泥框叉运至装载区,在铁口异常作业时,也可以通过手动下发定点取框指令,将泥框运出至装载区或者运至装载区,AGV搭载了一套S300安全激光扫描仪以及安全触碰开关,能够识别五米以内的障碍物,可以避免发生撞车事故,安全性极高且运行稳定,AGV组态画面如下图2所示。

图2AGV组态画面

AGV小车自身拥有一套完整的系统应用于实际中,包括轨迹调度的反光标签、无线通讯的AP系统、及NDC调度系统,其中调度系统犹如人的大脑一样其着中央控制功能。出铁场系统共有四台车多任务协同作业,任务分配分别由两套后台控制中心控制,1号控制柜控制1、4#铁口AGV小车,2号控制柜控制2、3#铁口AGV小车,后台控制中心分别有路径布局软件Layout、反光标签设定软件AGV要想在出铁场现有的场地上实现高效运输任务,首先要利用CAD软件建立地图模型,地图模型是机器小车定位以及路径规划的基础,然后导入Layout软件中进行调整。

2.3调度路径系统原理

Layout设计工具是用于向系统创建输入的工具,这涉及到路线、反射器/光点位置,工作站布局和更多的轨道管制,Layout设计工具有三个基本功能:定义布局中的车辆路径(例如线段和点)、定义车辆如何导航(例如导航区域)、生成交通控制信息。在Layout设计工具中创建的Layout需要转移到其他系统组件,

布局设计器工具是由几个不同的可视化组件组成图形界面的,这些对话框定义车辆的物理大小、车辆类型和用于定义AutoBlock的值,向导根据所选车辆类型的不同而不同(SD或者QUAD),详细调度系统如下图3。

图3调度系统Layout

系统环境由一台无线路由器构成一个局域网环境,然后用AP 热点对路由器的无线信号进行扩展使得小车在环境内的任意一点都能够保证加入到局域网,后台服务器经过网线连接到服务器,路由器对后台服务器的 IP进行绑定,后台服务器主要为小车进行任务分配和全局的路径规划,小车接收到服务器发出的全局路径后,小车开始独立的进行任务的执行。

3.结语

AGV叉车控制系统采用瑞士ABB的NDC控制系统,通过地图导航系统实现炮泥载具在堆垛区、暂存区、装载位、空载区的相互流转及堆垛,采用红外传感器实现AGV叉车的自动停车和报警,当下发加泥指令时,AGV叉车与主控PLC之间采用无线通讯将堆垛区的泥框叉运至装载区,在铁口异常作业时,也可以通过手动下发定点取框指令,将泥框运出至装载区或者运至装载区,AGV搭载了一套S300安全激光扫描仪以及安全触碰开关,能够识别五米以内的障碍物,可以避免发生撞车事故,安全性极高且运行稳定。

参考文献

[1]刘家东. 自动物料小车控制研究. 中国冶金,2019

[2]荀燕琴. 基于群体智能优化的AGV路径规划算法研究. 吉林大学,2017.06

[3]秦聪霞、王科. 高炉炉前综合智能化设备的自动化接口分析. 中冶院,2018