(1.中交临沂建筑科技有限给公司,山东 临沂 276000)

(2.中交一公局集团第九工程有限公司,广东 广州 510000)

摘要:我国经济不断发展的同时也带动了城市化进程的不断推进,在整个过程中城市基础设施建设是重中之重,而在建设的过程中管廊的使用率持续上升,因预制管廊有着较为简单的结构且不需要花费过多成本,因此运用十分广泛。但因管廊是城市各地区贯通的关键所在,所以必须要严格把控设计、施工等工作,还需要严格控制管廊的质量,这也将更高的要求抛给了与之管廊工厂化生产技术。本文以某管廊项目作为对象进一步研究了预制管廊的工厂化关键生产技术,最终经检验显示,此管廊运用的工厂化生产关键技术对于施工效率的提升颇有效果,也可以将建设成本控制在较低的水平,对于预制管廊技术的发展也有一定的促进作用。

关键词:预制管廊;工厂化;生产技术;控制

1.综合管预制装配技术的优势

相比现浇管廊技术而言,预制装配式综合管廊不仅便捷化程度更高且性能更为优异。其优势主要包含了:第一,预制构件的加工与生产大多是由工厂负责,因此质量方面具备一定的保障,自然环境影响度较少,且批量化生产能够实现。第二,预制构件能够充分结合预应力筋一系列的先进技术,对于预制构件各方面性能的提升意义重大,耐久性也会得到进一步的提升。第三,预制构件不需要在施工现场进行混凝土的大范围浇筑,如此一来,支模材料的使用量会大大降低,也能在短时间内完成施工工作,在整个过程中不会对环境带来负面影响。第四,现场拼装施工有利于工期缩短也能够节省人工方面的成本支出。第五,预制构件的尺寸更为精准,机械安装也有利于施工准确度的提升。除此之外,预制构件在运输到现场之后不会对材料堆场过度占用,且无模板等周转材料,可以将建设综合管廊的成本控制到较低的水平。

在综合管廊建设领域预制拼装综合管廊也是一大趋势,预制装配式综合管廊的类型是较为多样化的,包含了分块预制、节段预制、叠合装配综合管廊。其中设计技术与建造工艺成熟度最高的类型为节段预制综合管廊,但此段管廊会在一定程度上受运输条件和吊装条件的影响,此方面存在一定的限制。正因如此,目前大多在单舱管廊或者是两舱管廊等一些截面较小的管廊中加以运用。对于结构尺寸较大的综合管廊而言节段预制技术在工厂化生产的过程中也有诸多问题存在,例如:生产模块不一致、未能进一步统一生产标准等。

本文选取某管廊项目作为对象来进一步研究40吨级节段预制式双仓管廊工厂化生产的相关技术,希望能够为预制装配置综合管廊技术的持续发展打下夯实的基础,并补充此方面的研究。

2.工程概况

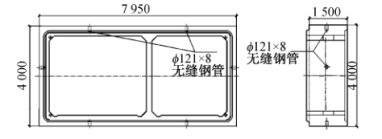

选取十堰市的某管廊项目来作为主要的研究对象,此项目以大运路路口为起点,天马大道延长线为重点。管廊达到了4160m的长度,在整个管廊中有1215m的预制管廊,其中沧浪大道预制管廊的结构为两舱矩形结构,横断面的尺寸为7.95m*4m。底板的厚度为0.4m,外墙、顶板的厚度一致于底板的厚度,中隔墙的厚度为0.25m。标准管节达到了1.5m的纵向长度,重量为40吨。管节部分是对C40,P8的混凝土加以运用。图1为管廊的断面尺寸图。

图1 管廊断面尺寸图

3.生产预制关键技术阐述

3.1巨型双舱立式模具设计与操作技术

选用厚度为6mm以及8mm的原平钢板作为本项目管廊模具和混凝土直接接触的内墙板材。对矩形钢管加以运用作为加强肋,运用45号的圆钢作为门轴、锁紧螺栓,剩余的锁紧装置以及板材皆对国际钢材加以运用。图2为管廊模具的施工图。

图2 巨型双舱立式模具现场

选用立式定制的钢模作为巨型双舱立式的模具,工况有着合理的受力且成型,质量也能够达到相应的标准,具备较高的精度。在吊放模具到达指定的位置之后,相关的施工人员就可以开展合模操作与拆模操作,整个操作流程较为简洁且能够在短时间内完成。模具整体为1.5米高,如此一来就无需高空作业,施工人员可以在上方进行相应的操作,施工人员的人身安全有足够的保障,且整体较为可靠。需要一次性连续浇筑混凝土,具备较高的施工效率。此种方式与传统现浇施工而言具备多重优势,并且管廊结构构件的精度得到了质的飞跃。每一条生产线所配备的模具数量为12套,设计生产能力每天的管节数量为24段。图3为巨型双舱立式模具合模状态。图4为模具的开模状态图。

图3 巨型双舱立式模具合模状态图

图4 巨型双舱立式模具开模状态图

所有外模与所有内模的底部需要进行行走机构的设置,所设置的行走机构要能够水平开合,确保合模、脱模动作能够顺利开展并完成。内模的断面形态为U形,运用铰接轴将两侧边模与主体充分连接在一起,确保旋转开合能够实现。将锁紧装置设置于模具的顶部位置、边侧位置以及底部位置。具体的操作要点为:第一,对模具底座、外模、内模以及接触混凝土的表面进行清洁,完成清洁工作之后进行平脱模剂的喷涂。第二,吊入并对钢筋笼加以固定。第三,将U形内模水平关闭并将两侧的边模旋转闭合,上述两点完成之后需要锁紧底部。第四,将平板内模水平关闭并锁紧底部。第五,将顶模调入并安装使其处于固定状态。第六,浇筑混凝土构件之后需要静止一段时间之后实施蒸汽养护工作。第七,通过上部开展混凝土浇筑工作,需要注意的是在浇筑的过程中要确保振捣均匀、完全。第八,对顶部锁紧螺杆以及边侧锁紧螺杆加以运用锁紧并对模具加以固定。第九,水平关闭左长外模并水平关闭右长外模。第十,水平关闭左短外模并水平关闭右短外模。第十一,结束养护工作之后操作人员需要将全部的锁紧螺杆松开并将顶模吊出。第十二,水平将所有内模和外模移出。第十三,吊高已经完成养护的构件,对模具的表面进行充分的清理并进行脱模剂的喷涂,根据既定流程将模具闭合。上述操作都完成之后即可进入下一个构件生产循环。

3.2成品构件保护技术

第一,在现场堆放构件时应当对专用的堆放架加以运用,并进行橡胶垫的设置对构件加以保护。第二,在吊装的过程中需要对吊装构件和成品预制构件之间的距离加以控制,使两者始终保持安全距离。第三,构件吊装就位时操作人员应当处于安全位置并且要能够对构件移动位置随时随地进行观察。第四,构件安装人员和吊车司机要互相配合彼此的工作,如此构件才能够平稳着地,如有必要可以在完成安装的管廊外墙边设置模板避免损伤成品构件。

3.3钢筋笼制作与运输技术

制作预制管廊钢筋主要是选择专业加工厂来负责,由其操作促使钢筋成型并组装构件,工厂内运用相应的设备与信息化生产管理系统来开展产业化加工工作,之后向施工现场输送已经成型的钢筋骨架、钢筋网片,之后进行后续的施工工作。本项目钢筋加工车间占地面积达到了1700m2,将其进行多区的进一步划分,即钢筋下料区、钢筋笼焊接区、钢筋笼缓存区。之后结合相关的设计要求来对钢筋笼的设计进行进一步的优化,连接方面主要是对焊接的方式加以运用,促使钢筋笼在成型之后质量与要求相符。单个钢筋笼重量最大不超过2.7吨。在生产线将钢筋笼整体吊入模具,施工的整个过程具备较高的效率。

3.4混凝土循环逐层布料技术

对自建搅拌站加以运用进行试验室的设立,由其负责控制混凝土的质量。下料操作主要是对地泵输送的方式加以运用,配合布料机进行下料,布料时要由上至下沿着构件的断面实施,浇筑时要对厚度进行控制,每层的厚度要控制在0.5m以内。布料时需要对振动棒加以运用实施振捣工作,振捣间距为0.4m,每次需要进行20s至30s的振捣,具体时间要结合实际情况确定。

布料时选用的布料机型号为HGY-28,其每小时可以完成一个构件的混凝土布料工作,单个布料机可以覆盖8套至12套模具。本项目一共进行了两台布料机的配备,从而促使全天候生产需要得以最大化满足。需要注意的是需要同时浇筑管廊侧墙和中隔墙混凝土,由中部向两侧进行浇筑,需要一次性完成单块预制管廊的浇筑工作。

3.5构件高温蒸汽养护技术

本工程预制构件数量比较多且需要在短时间内完成,所以预制构件对蒸汽养护的方式加以运用,以此来将养护的时间缩短,确保预制工作能够在较快的时间内完成。养护罩的制作主要是对简易钢管架外包帆布的形式加以运用,预制构件蒸汽养护需要控制在6个小时至8个小时。如在冬季施工那么需要在此基础上适当延长养护时间。高温蒸汽养护技术的运用不仅有利于混凝土质量的控制还能取得优异的养护效果。但在浇筑完成之后要及时进行养护篷布的搭设。

4.结束语

上文介绍了本项目预制管廊生产的过程、运用的多项技术、技术要点等内容,为生产线流水运行提供了充足的保障,预制管廊标准得以达成,工厂化生产效率也大大提升,取得了良好的工程实践效果。

参考文献

[1] 郭建涛,王强勋,高树青,等.40吨级双舱矩形预制管廊工厂化生产关键技术研究[J].施工技术(中英文), 2021, 50(19):4.

[2] 秦奎奎.单舱管廊预制管节工厂化生产技术浅析[J].中国住宅设施, 2022(004):000.

[3] 杨卫东.制造精品设备 构筑美好未来——河北新大地机电制造有限公司创新发展预制混凝土构件工厂化生产纪实[J].住宅与房地产:中, 2018(11):6.

[4] 陈平宇,李宝东.地下综合预制管廊施工控制技术研究[J].公路, 2018, 63(9):3.

作者简介:付韬(1995.08-),男,汉,湖南岳阳,本科,学士,助理工程师,主要研究方向:装配式构件生产技术。

胡致博(1998.03-),男,汉,山西平遥,本科,学士,助理工程师,主要研究方向:装配式构件生产技术。