赵学品

53032819870807245X

摘 要:为有效控制大体积混凝土的浇筑温度防止造成混凝土裂缝,依托西安大明宫雁塔购物广场地下车库工程,以大体积混凝土基础筏板施工裂缝控制为基础,采用数值模拟软件MIDAS进行大体积混凝土无缝整浇温度场仿真分析,研究大体积混凝土基础筏板无缝整浇时温度场变化规律,并依据分析结果制定大体积混凝土基础筏板无缝整浇监测方案。本文内容可为类似工程施工组织提供借鉴。

关键词:大体积混凝土;无缝整浇;温度分析;监测方案

地基与基础工程

1引言

据我国相关规范规定,建筑物的基础最小边尺寸在1-3m范围内的属于大体积混凝土。大体积混凝土在实际浇筑过程中,由于其体积庞大,使得混凝土在浇筑之后热量散失较慢,造成混凝土产生裂纹。因此,对大体积混凝土进行温度分析及监测控制具有重要意义[1]。

目前,已有部分研究学者针对大体积混凝土施工技术及防裂措施展开了研究。丁华营[2]为克服传统施工技术易造成混凝土开裂等问题,依托于深圳市龙华新区综合医院项目,通过采取梯子筋定位、混凝土加冰预冷降温等技术措施,提高了大体积混凝土施工质量。沈萍[3]依托于雄安站项目,探讨了超长大体积混凝土跳仓法施工技术的可行性。李保华[4]依托于引江济淮工程,探讨了大体积混凝土工程的防裂措施。王新刚[5]利用化学实验对HCSA 膨胀剂在大体积混凝土裂缝控制中的应用进行了分析研究,探讨了其可行性。樊士广[6]依托港珠澳大桥的大体积混凝土底板浇筑工程,利用有限元软件MIDAS/FEA进行仿真分析计算,并根据计算结果制定了相应的防裂技术措施。徐嘉祥[7]依托成都地铁19 号线华兴街车站的大体积混凝土底板浇筑工程,对地铁车站底板大体积混凝土浇筑后的温度效应进行研究,确定了造成混凝土裂缝的主要影响因素。

然而,上述研究大多涉及大体积混凝土浇筑施工技术及影响因素,鉴于大体积混凝土结构的施工过程复杂性以及研究和实践的局限性,对大体积混凝土无缝施工技术的监测方案,仍需进行系统的规划涉及。

基于此,本文以大明宫雁塔购物广场地下车库工程为依托,基于数值模拟软件进行大体积混凝土无缝整浇温度应力仿真分析,分析大体积混凝土基础筏板无缝整浇时温度场和温度应力变化规律,并制定大体积混凝土基础筏板无缝整浇监测方案,目的在于为今后类似大体积筏板基础施工提供一定的借鉴和参照作用。

2 工程概况

大明宫雁塔购物广场地下车库工程位于陕西省西安市雁塔区,工程设计为三层地下车库,总建筑面积34710.17m2,建筑长度178.3m、宽度65.4m。基础形式为筏板基础,基础埋置深度18m,框架抗震等级三级,地下车库顶板为种植顶板,顶板平均覆土厚度1.25m。筏板基础采用大体积混凝土,混凝土抗压强度等级为 C40,抗渗强度等级为 P8。

3大体积混凝土温度场仿真分析

温度控制对于制定大体积混凝土防裂措施具有重要意义,因此本文基于数值模拟软件MIDAS/FEA,结合大明宫雁塔购物广场地下车库工程,对基础筏板建立有限元模型,进行大体积混凝土温度场仿真分析。

3.1 模型建立步骤

模型建立的基本步骤如下:

(1)在有限元软件内输入材料特性等基础计算参数;

(2)划分单元确定边界条件;

(4)设计环境温度函数、对流系数函数

(5)定义单元对流边界;

(5)输入固定温度;

(6)输入热源函数之后分配给相应单元;

(7)进行热传导分析。

3.2 环境温度函数参数设计

以西安市2021年6月1日至2021年6月30日的大气温度作为环境温度的样本取值,环境温度函数计算如表1所示:

表1 环境温度函数

Table 1 ambient temperature function

日期 | 最高温度(℃) | 最低温度(℃) |

平均值 | 30.30 | 20.27 |

整月平均温度 | 25.28 | |

温度变化幅度 | 5.02 | |

采用正弦函数的形式来表示环境温度函数的周期变化,最高、最低温根据表1数据计算得出,环境温度设置见图1。

图1 环境温度函数

Fig.1 ambient temperature function

3.3 对流系数设计

对流系数计算如下:当混凝土表面有模板或保温层时,可用混凝土表面模板或保温层的传热系数![]() 来等效对流换热系数,如式3-1。

来等效对流换热系数,如式3-1。

![]() (3-1)

(3-1)

其中:![]() —混凝土表面通过保温层向周围介质放热的等效放热系数;

—混凝土表面通过保温层向周围介质放热的等效放热系数;

![]() —保温材料在空气中的放热系数,取23[W/(m2·K)];

—保温材料在空气中的放热系数,取23[W/(m2·K)];

h—保温层厚度(m);

![]() —保温层的导热系数[W/(m·K)]

—保温层的导热系数[W/(m·K)]

在实际施工中,混凝土浇筑后采用塑料布将混凝土表面包裹养护,防止混凝土失水,塑料布导热系数为0.20 W/m·℃,覆盖厚度取5mm;筏板的侧面模板采用15mm的木胶板,木胶板的导热系数为![]() =0.23W/m·℃;地上部分考虑风速为1m/s,固体的粗糙表面在此风速下的传热系数为35.7134W/m·℃;地下部分不考虑风速,固体的粗糙表面的传热系数为21.0350W/m·℃

=0.23W/m·℃;地上部分考虑风速为1m/s,固体的粗糙表面在此风速下的传热系数为35.7134W/m·℃;地下部分不考虑风速,固体的粗糙表面的传热系数为21.0350W/m·℃

计算筏板顶面混凝土等效放热系数:

![]() kJ/m.h.℃

kJ/m.h.℃

筏板侧面混凝土等效放热系数:

![]() kJ/m.h.℃

kJ/m.h.℃

3.4 热源函数参数设计

本工程采用42.5普通硅酸盐水泥,根据式(3-2)计算水泥28天水化热:

![]() (3-2)

(3-2)

Q0—水泥水化热总量(kJ/kg);

Q7—水泥7d水化热,取291kJ/kg;

Q3—水泥3d水化热,取262kJ/kg;

![]()

3.5模型参数选取

基础筏板采用C40 混凝土,混凝土配合比如表2所示。

表2 混凝土配合比

Table 2 concrete mix ratio

水 | 水泥 | 粉煤灰 | 矿渣粉 | 砂 | 石 | 外加剂 | 膨胀剂 |

160 | 177 | 100 | 75 | 804 | 1064 | 8.1 | 35 |

基于数值模拟软件MIDAS模拟背景工程筏板模型计算参数汇总如表3所示。

表3 计算参数

Table 3 calculates the parameters

参数 | 筏板 | 地基 |

比热 /(kJ/kg·℃) | 0.918 | 0.8372 |

容重/(kN/m3) | 2500 | 1800 |

导热系数/(kJ/m·h·℃) | 9.2988 | 7.1159 |

对流系数/(kJ/m²·h·℃) | 18.868 | 10.901 |

大气温度/℃ | 25.28 | 25 |

浇筑温度/℃ | 25 | —— |

28天抗压强度/MPa | 40 | —— |

热膨胀系数 | 1×10-5 | 1×10-5 |

泊松比 | 0.200 | 0.200 |

放热系数函数 | K=45.4 a=2.0 | —— |

3.6温度场仿真分析结果

选择散热条件最差的节点作为水化热分析节点,每个横断面各取一个节点,本文拟提取2个断面筏板进行浇筑过程温度变化分析。

筏板1-筏板4浇筑温度变化曲线和浇筑7天温度云图如图2-5所示。

图2 筏板1浇筑温度变化曲线

Fig.2 The pouring temperature curve of Raft 1

图3 筏板1浇筑7天温度云图

Fig.3 Raft 1 cast 7-day temperature cloud

图4 筏板2浇筑温度变化曲线

Fig.4 The pouring temperature curve of Raft 2

图5 筏板2浇筑7天温度云图

Fig.5 Raft 2 cast 7-day temperature cloud

由温度变化曲线图及云图可知,各筏板混凝土浇筑后2天左右,筏板温度达到最高约85℃,随后筏板温度降低,至第7天左右,温度降至28℃左右,因各筏板浇筑间隔时间为7天,可认为各筏板浇筑后对相邻筏板温度变化没有影响。由温度云图可知,浇筑7天后,各筏板温度基本保持在30℃左右,同样说明温度已经大量减小,对下一筏板浇筑温度影响较小。

4监测方案研究

4.1 监测目的

施工将导致混凝土水化散热复杂,同时由于环境温度较低,混凝土内外温差的控制将成为温度和应变难以控制。前文对该筏板基础的温度应变计算表明:在保温措施严格满足施工方案的情况下,可有效控制混凝土内外温差及表层裂缝,确保局部混凝土不产生内外温差所导致的温度应力开裂的危险。

对大体积混凝土进行温度场监测和应变情况监测,其主要目的是能够实时且有效的掌握大体积的混凝土的温度场和应力分布规律,当遇到特殊情况可及时采取措施控制混凝土内外温差及表层裂缝,确保混凝土的稳定性。

4.2应变监控测点及无应力测点布置

(1)应变监测点

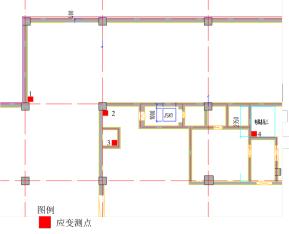

本方案共设置4个应变监测点,主要分布在集水坑、电梯井、混凝土内部等温度可能发生变化和温度应力较大的位置,4个测点传感器均按按上、中、下三层布置。每层共设置X、Y、Z以及空间45°方向共4个传感器。并且每个监测点设置一个无应力桶。应变监测点位置平面图、测点传感器布置图如6~图7所示。

图6 测点布置平面图

Fig.6 Layout Plan of measuring points

图7测点传感器布置图

Fig.7 Sensor layout of measuring point

(2)无应力桶布置

无应力点主要用于测量混凝土在零应力状态下的自身体积变形。设置无应力测点是为了确定混凝土的受力特点,区分出不产生应力的混凝土自由膨胀温度应变,为计算混凝土的实际应力(约束应变)提供参考数值[8]。

通过无应力点的布设可以测试混凝土的热膨胀系数和混凝土的表面收缩。本次监测设置4个无应力点,分别埋设于各测点的中间应变监测点处。

单传感器无应力桶采用钢圆桶,内径为100mm,长度不小于200mm,以保证无应桶内壁和传感器之间有充分的混凝土填充,桶内壁及底部敷垫以浸湿的泡沫塑料,使混凝土可以自由伸缩。在混凝土浇筑前,将传感器临时固定悬置于无应力桶中,桶口向上放置,在混凝土整体浇筑到该测点时人工振捣密实,保证该无应力点的混凝土与周边混凝土同材质同龄期[8]。单传感器零应力计的结构示意图如图8所示。

图8 无应力计结构示意图

Fig.8 Schematic diagram of non-stress gauge structure

4.3监测仪器

振弦式传感器可直接埋设在水工建筑物及其它结构的混凝土或钢筋混凝土内,以监测混凝土的应变。内置温度传感器可同时监测测点处的温度。

本次监控采用YB-04型振弦式应变传感器,同时该仪器也可进行温度监测,其主要构件包括为线圈、主钢弦、热敏电阻等元件,传感器示意图如图9所示。

图9 振弦式传感器

Fig.9 Vibrating wire sensor

4.4监测频率

根据混凝土浇筑特点,当混凝土浇筑完成后,随着时间的持续,混凝土应变变化则会越来越小,直至后期趋于平缓,因此,混凝土浇筑后前8天监测频率设置较高,后期监测频率则设计间隔较大,拟定监测频率表如表4所示。

表4 监测频率表

Table 4 Monitoring frequency

天数 | 监测频率 | 天数 | 监测频率 |

1—4 | 1次/2h | 5—7 | 1次/4h |

8—14 | 1次/8h | 15—21 | 1次/12h |

22—30 | 1次/24h | 31—45 | 1次/48h |

5结论

本文通过依托大明宫雁塔购物广场地下车库工程,对其基础筏板大体积混凝土浇筑方案进行温度场仿真分析并设计其监测方案,得出以下相关结论:

(1)大体积混凝土无缝整浇温度应力分析数值模拟计算参数选取的准确与否是计算结果能够反映实际的关键,计算参数主要包括材料参数、环境参数、热源函数参数三部分。

(2)各筏板混凝土浇筑后2天左右,筏板温度达到最高约85℃,随后筏板温度降低,至第7天左右,温度降至28℃左右,因各筏板浇筑间隔时间为7天,可认为各筏板浇筑后对相邻筏板温度变化没有影响。

(3)对大体积混凝土进行温度场监测和应变情况监测,其主要目的是能够实时且有效的掌握大体积的混凝土的温度场和应力分布规律,当遇到特殊情况可及时采取措施控制混凝土内外温差及表层裂缝,确保混凝土的稳定性。

参考文献

[1]杨栋,曹长伟,夏京亮,周永祥,王伟,关青锋.白色硅酸盐水泥在大体积混凝土中的应用研究[J].施工技术(中英

文),2022,51(10):107-111.

[2]丁华营,陈昆鹏,龙洪,黎爵湃.医院直加机房防辐射大体积混凝土施工技术[J].施工技术,2021,50(09):32-34.

[3]沈萍.雄安站超长大体积混凝土跳仓法施工技术[J].施工技术,2020,49(21):58-60+66.

[4]李保华.白山控制进水闸工程大体积混凝土防裂方案研究[J].工程技术研究,2021,6(21):141-142.

[5]王新刚,樊士广.HCSA膨胀剂在大体积混凝土裂缝控制中的应用研究[J].四川建筑科学研究,2022,48(01):80-84.

[6]樊士广,王宇,王新刚.大体积混凝土温度应力仿真分析及防裂措施[J].中国港湾建设,2015,35(07):53-56.

[7]徐嘉祥,武科,杨涛,李国栋,韩宇聪.车站底板大体积混凝土浇筑的温度效应[J].江苏大学学报(自然科学版),2023,44(01):117-124.

[8]叶仁瑞. 高强自密实钢管混凝土配合比优化及缺陷检测技术分析研究[D].西安建筑科技大学,2017.

地基与基础工程