中国中车青岛四方机车车辆股份有限公司 山东省 青岛市 266232

摘要:高速动车组在车体总成、底架、侧墙、地板、车顶、裙板等零部件加工中采用的技术和方法,结合我国铁路实际情况,在加工工艺制定、工装设计、刀具选择等方面进行了创新,满足了高速动车组车体制造的需要。

关键词:车体大部件;数控加工;

动车组车体采用轻型6005A铝合金挤压材料焊接而成,外形呈流线型,降低了高速运行时的空气阻力和噪声。动车组铝合金车体主要由侧墙、车顶、车体、底架、地板等大部件组成。车体大部件的数控加工是车体生产线的关键工序,其加工效率和加工质量严重影响动车组整条生产线的生产能力,以及动车组的运营可靠性。

一、加工特点

铝合金车体侧墙由多块中空铝型材拼焊而成,型材中间依靠加强筋支撑,筋板最厚处8mm;侧墙结构复杂,具有多种形式的孔、槽、阶梯型型腔、加强筋及空间复杂曲面等,工件长达20余米,刚性差,焊后变形不易控制;加工余量大,一扇侧墙加工完成后的废料可以装满一个垃圾车斗;同时铝合金材料还具有硬度低、密度小、抗氧化性强、延伸性好等性能特点;这些都给侧墙加工带来了制造难题。

二、工装夹具

侧墙加工采用通用自动液压夹具,具有两侧夹紧,单侧夹紧和单个工装独立夹紧三种压夹方式,能够完全满足各种车型侧墙的装夹要求。具有以下优点。

1.节省夹紧和松卸侧墙时所花的大量时间,相比传统的在松开和夹紧工件时费力地用扳手旋拧螺母和移动压板的机械夹具,此夹具只需要通过控制油路的通断就可实现工装的相应动作控制,相比机械夹具节省90%-95%的时间,降低了操作者劳动强度,节约大量的工装调整时间,这就意味着缩短了侧墙生产周期,降低了加工成本。

2.液压夹紧可在定位和夹紧过程中保持夹紧力恒定且均匀,从而确保了侧墙各个压夹作用点都具有相同的夹紧力,彻底避免了因夹不紧或夹紧力过大发生变形产生缺陷的问题。

3.铝合金材质的侧墙表面极易磕碰划伤,为防止发生置换反应,影响焊接质量,工件表面不能与铁接触,因此选用与侧墙轮廓吻合的吸振性好的尼龙块作为工装垫块和压块,既能满足压夹要求,有效避免磕碰划伤,又可吸收加工中的大量振动,确保切削稳定性。

4.只要对此套工装的工装块形状加以改变,就可以迅速转产地铁、城轨等其他车型铝合金侧墙,具有很强的柔性和灵活性。

三、侧墙加工工艺创新

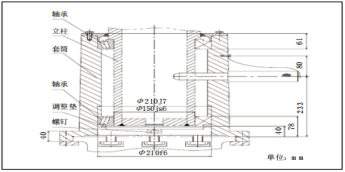

1.侧墙加工工装。侧墙分左侧墙和右侧墙,加工工装也分左右,分别布置在龙门加工中心2个台位上,各由14组布置有夹紧定位装置的横梁组成,夹具高度为1 350 mm,夹具宽度(横梁长度)为4 100 mm,定位面高度600 mm。定位座结构见图1。

图1定位座结构

该工装适用于左右侧墙各5种的装夹加工,在通用工装基础上改造而成,适用于侧墙、车顶等大部件。重新总体布置,液压系统、基础横梁、液压夹紧装置等均采用原有结构部件,对定位座、液压管路系统、电器控制系统进行改造,新设计制造定位块、压紧块、侧墙门口定位压紧机构等。通过上述改造措施,大大缩短了制造周期,也节省了大量工装投资。创新点:为了方便安装在定位座体中夹紧装置的立柱能够旋转,在定位座体与立柱之间安装1对圆锥滚子轴承,立柱旋转轻便、省力。同时,为了让定位座具有通用性,满足各种不同结构的侧墙、车顶等部件加工,将定位座上安装定位垫块的部位设计成0°~30°可调结构,操作方便、实用。

2.侧墙加工工艺。CRH3型动车组车体侧墙断面由侧墙下部型材、窗下型材、窗间型材、窗上型材和侧墙上部型材组焊而成。下墙板的加工量根据工艺试验确定,加工在龙门加工中心完成,侧墙组焊完成后需要进行整体加工。短侧墙和长侧墙在加工工装上是反面装卡,所有加工一次完成,整个侧墙在附件全部焊接完成后,不再进行加工。侧墙加工部位多,测量参数和程序结构较复杂。西门子提供的加工程序,仅有加工侧墙的窗口、门口和空调通风口等几大加工部位,且是根据单工位工装设计。经试用,加工程序的零点参数和加工尺寸等都不适用。因此进行了扩充改造,形成公司特有的侧墙加工程序。创新点:为提高加工效率,改进了动车组侧墙加工工艺,重新编制了加工程序和测量程序,把侧墙上的各种孔安排在加工中心上加工,采用一次装夹,完成全部加工。西门子工艺是侧墙在加工中心上只加工窗口和门口,其余工序采用手工加工。

四、中小部件加工工艺创新

1.组焊件加工技术。F和KK型底架前端、端墙加工采用转头加工铣削侧面轮廓技术,解决了机床Z行程不足和加工工艺差的问题,成功通过了组装验证;采用自动测量程序,将焊接变形工件的变形量探测后写入R参数,在程序中实现自动识别加工,大大提高了加工自动化水平。工装采用刚性强的钢结构,定位使用铝块或不锈钢,以适应组焊件的加工。创新点:由于公司设备与西门子设备的差异,进行了大量创新,如设计套式定位实现大型工装快速装卸;KK前端加工轮廓和表面时,改进夹紧结构以适应短刀具等。

2.复杂型材件加工技术。复杂型腔的型材件(如裙板)加工,西门子委外进行。公司制定了工艺方案,实现了自主加工。裙板是CRH3型动车组车体最复杂的单件,换刀次数多达10余次,总结出在不同情况下加工型材立筋和挖型腔的工艺方法,包括选用适用的刀具和定位夹紧方案,有效解决了刀具或工件加工部位振动大和刚性弱等问题。创新点:公司单独设计了专用工装,充分利用五轴机床可进行五面一次加工完成。在加工工艺方面,采用至少3种以上铣削立筋的技术,摸索出能减少铣削振动和增加刀具寿命的方法。在自主研发H型材和连接型材的加工时,创新引入防振刀具和加工方法,采用一次钻铣薄壁孔和斜面孔以钻代铣的工艺,解决了薄壁挖孔和斜面孔加工振动大的问题。

3.弯曲型材加工技术。弯曲型材如弯梁和端角柱,分别是对称和非对称煨弯型材,西门子也属于委外加工,不进行技术转让,在公司也是第一次加工。对于弯曲型材件的加工,改变传统定位夹紧复杂的思路,有效利用刻画线,定位简单可靠,加工后弯曲型材一次满足样板要求。创新点:公司开发了利用刻画线进行参考定位的方法,采用简易方法解决了弯曲型材加工问题。

4.专用和通用加工工装技术。中小部件加工采用专用工装和通用工装相结合的方式,整体刚性高,定位夹紧可靠。创新开发了与设备接口技术,夹紧结构进行大量改进以适应高速加工的工艺性要求,大大提高了组焊件加工工装的安装工艺性,提高了加工效率;通用工装解决90%以上的单件装夹,这种灵活的模块化组合工装系统,解决了高速加工时刀具系统和工件系统的振动问题,同时大大节省了生产成本。通用工装借鉴组合夹具技术,是一整套包括基础板、标准夹具和方箱组成的模块化夹具系统,其高柔性和模快化的特点,能适应CRH3型动车组中小部件品种杂而多(底架前端143种,2 313件;底架192种,1 562件;车顶58种,473件;地板3种,16件;侧墙25种,339件;端墙23种,376件;车体总成165种,1 888件;共计6 967件)的情况,减少了加工工艺成本。

总之,在高速动车组铝合金车体加工工艺创新方面取得了显著成果,填补了国内铝合金车体加工领域空白。同时,高速动车组加工领域还有许多课题需进一步深入研究,如加工铝合金的噪声问题,目前大多数采用吸音和隔音措施,但根本的解决方法应是减少噪声的产生。

参考文献:

[1]张晓祥.高速动车组铝合金车体加工工艺.2019.

[2]鲁宏宇.动车组铝合金车体加工自动编程和仿真系统研究.2020.