法格霭德兰汽车配件(昆山)有限公司

摘要:随着汽车产业的快速发展,汽车零配件的加工精度和效率成为决定产品质量和企业竞争力的关键因素。针对自动化夹具在大批量加工件生产中的应用,本文提出一种新工件置监控形式,通过优化和改良夹具油缸的部分零件实现对工件夹紧正确位置的监控,以达到批量生产、尺寸稳定的目的,降低加工工具和机床的损坏。

关键词:批量加工;自动化;夹紧定位;精度控制;机械设计;生产安全;工件位置检测

随着我工业进程的不断创新与发展;人口红利的逐年下降。使得制造业的制造成本正在逐年上升,市场的竞争也愈加激烈。这就要求各制造企业能够创新技术、改革工艺、提高效率、降低生产成本。自动化和智能化的加工形式是工业升级转型的必经之路,有利于推动新经济增长点的孕育,对加速经济发展方式转变,推动工业产业转型升级,新旧动能转化及提升我国制造业国际竞争力有着深远的历史意义。

汽车零配件的制造涉及众多复杂工艺,其中,夹具作为固定和定位工件的重要工具,其精度和稳定性直接影响到最终产品的质量。自动化和智能化的加工方式离不开自动化的夹具设计,自动化夹具工件位置检测技术的引入,不仅提高了加工的精度和效率,还为企业带来了更为显著的经济效益。“基准统一、精度一致、直接相关、就近夹持”是夹具设计中的基本原则。而自动化的加工形式又对夹具提出了更高的要求:重复定位精度需稳定可靠、夹紧后需有信号反馈、工件定位位置有监控等。

目前我公司使用的自动化夹具大量应用了:浮动支撑油缸、摆臂油缸、翻转油缸、涨套式夹紧单元、液压阀门等液压元件。夹紧信号以及工件定位的监控通过检测内部压缩空气的压降或气体流量的变动实现。但是在持续的使用中却发现这种监测组件的一些设计使用缺陷。

误报警

在正常的生产中,经常出现机台报警停机,但当现场操作人员打开机床装载仓门进行检查时,发现毛坯铸件的定位面贴合良好,定位位置正确并无异常。机台报警提示:气检压降超出设定值报警,提示工件摆放位置错误;

漏报警

在生产中发生夹具某工位工件放偏、某工位未放置工件。造成了加工工具的损坏和机床主轴的损坏,但夹具未能识别出来,机台显示气检值在正常设置范围内,机台未报警开始加工,造成了批量报废等不良后果,给工厂造成了严重的经济损失。

图1 旋转油缸外观

针对上述使用遇到的缺陷,我们进行的原因的分析。首先将问题锁定在配有气检功能的摆臂油缸上。我们将摆臂油缸进行拆解分析。发现摆臂油缸气检零件的内部如附图3所示。经研究发现,气密监测组件原理如下:气体通过组件下端进入,从本体侧面的开孔流出。当夹爪下压至工件后组件内芯会堵住本体侧面的开孔,使得气体无法排除,内部气体压力上升,机台通过气体压力的变化判断工件是否处于正确夹紧状态。

图2 气密监测组件

但是,使用的这种内芯的设计存在使用上的缺陷如下:

(1)内芯开槽只有一个槽,当油缸夹爪降低或者某工位未放置工件时,夹爪都会将内芯的位置压过开槽位,使得组件外部的孔被内芯堵住,气体无法流出,机台无法识别出工件摆放位置的偏差,造成漏报警;

图3 气密监测组件内部结构

(2) 毛坯铸件的表面精度要求不高,不同批次的铸造成品尺寸变化较大,气密组件内芯的开槽位置无法自动调节,也就无法适应尺寸的变化,无法控制工件的正确位置高度,造成很多的误报警。

了解了气密监测组件的内部结构和使用原理有助于我们对组件进行需要的优化与改造。优化的方向就是针对如上分析的缺陷:内芯的单槽、开槽位无法调节。

(1)优化方案(一)

根据分析,由于内芯只有一个开槽,也就意味着组件只能针对一种状态(工件放置高于正确位置)进行监测,无法识别工位漏放工件。那么如果我将内芯再开第二个槽,当某工位未放置工件时压缩空气经过第二个槽,从本体侧孔排除。理论上就可以解决上述问题(1)。如附图4所示,为方案一双槽型内芯。

图4 双槽内芯

将新制双槽内芯安装于监控组件本体内进行试用。发现当工位漏放工件时基本可以监控识别出来,但是在正常工件夹紧后却出现了很多的误报警情况。针对这一现象进行分析,可能的原因还是出在内芯无法自动调节长短,无法保证在工件正差装夹的时候,两槽中间的凸缘正好处于侧面出气孔的位置。

(2)优化方案(二)

针对上述的缺陷我们决定对原方案(一)进行优化,在原方案的基础上增加可调节装置,装置需要如下要求:调节便捷、位置精准。使用螺栓和防松动螺母作为调节装置无疑是最经济便捷的方案。如附图5所示。

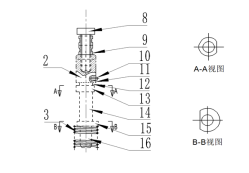

图5 优化方案(二)

该方案在油缸上压板的尾部增加了调节螺栓,同时为了放止松动又增加了紧固螺母,通过调节螺栓的高度位置来调节气密监测组件内芯的下压位置。

经过试用,发现该方案完全可以解决误报警和漏报警的问题。但同时又出现了新的问题:在不同的项目上使用时,由于加工位置和走刀路径的不同,过长的调节螺栓可能与走刀路径出现干涉造成不必要的损失,也就是说方案(二)并不具备可复制性。

(3)优化方案(三)

综合了上述两个方案的优缺点,我们考虑应该将调节装置设计在内芯上,这样既可以方便的调节内芯的长度,又不会干涉加工时的走刀路径。调节装置还是选择调节方便精度较高的螺栓加防松螺母的形式。如图6所示。

图6 带调节装置的内芯

这种设计在内芯的上端开孔攻丝,并安装了内六角螺栓,防松动螺母使用铜花螺母方便调节。同时选用的内六角螺栓和防松动螺母的外径均小于内芯本体的外径,可以被下压进入本体内。同时为了调节精度更高让监控更加灵敏,我们缩短了两槽中间的凸缘长度,将凸缘改为缺口型。同时为了防止内芯在反复上下运动是发生径向的旋转,所以在内芯侧面增加定位销,在本体孔内增加一字槽,通过槽和定位销的运动副保证了内芯的运动轨迹。如图7所示。

(1)夹具张开、欠定位状态时,夹具某工位工件未放置到位、夹紧未夹到设置位置时,检测组件中的气体将会如图8所示线路流出,气密要求未达到,机台将暂停工作。

图7 方案(三)内芯详图

(2) 当夹具处于正常夹紧在正确高度位置时,第二凸台将会堵住出气孔,气密组件内部形成一个密封环境,机台气压降值在标准范围内机台无报警可以正常工作。如果某批次铸件尺寸出现变化,可以通过调整螺丝来调整内芯的实际长度,找到合适的夹紧监测位置,防止机台的误报警。

(3) 当夹具过定位状态时(可能夹具某工位未放置工件、或毛坯高度接近控制下差),夹爪夹紧超过过设定位置,检测组件中的气体将会如图8所示线路流出,气密要求未达到,机台将暂停工作。

经过试用,方案(三)完全可以解决原设计的缺陷,并且该种设计方案具有一定的可复制性,且在压板类夹具设计中具有通用性。

图8 三种工作状态示意

自动化夹具工件定位位置的监控一直是自动化加工中很小但是很关键的一个环节,正确的加工定位位置保证了加工尺寸的稳定性,降低了刀具、机床主轴不必要的损耗,同时可以降低生产的废件率提高实际利润率,若以精加工面作为定位基准,目前市场上使用的夹具基本可以监控识别出正确定位位置。但若是定位毛坯铸件则很难真正解决定位位置监测不够精准的问题。

通过对旋转油缸的拆解和优化设计,熟悉了相关的原理。同时该设计优化也具有一定的可复制性,可以使用在多种情形下,实现工件的柔性定位的精准。也希望可以抛砖引玉,让更多的制造企业一起行动起来,不断做出优化和创新。助力“工业4.0”,为制造产业的持续健康发展提供有力支撑。

参考文献:

[1] 陈宏钧.实用机械加工工艺手册[M].北京:机械工业出版社,2006.

[2] 何琳.机床夹具设计过程中夹紧力的计算[J]. 济南轻骑发动机有限公司.

[3] 余光国,马俊.机床夹具设计[M].重庆:重庆大学出版社,2005.