开氏集团有限公司,杭州市萧山区衙前镇,311209

摘要:本文深入探讨了PET聚酯生产过程中粘度控制存在的问题及其优化对策。分析了工艺参数影响因素、原料质量波动和自动程序控制等关键问题对粘度控制的影响,提出了优化生产工艺参数、加强原料质量控制和正确设置自动控制流程等对策。这些对策的实施有望显著提高PET聚酯生产过程的稳定性和产品质量。

关键词:PET聚酯;粘度控制;原料质量

引言

PET聚酯作为一种重要的高分子材料,广泛应用于纺织、包装和塑料制品等领域。在生产过程中,粘度控制是确保产品质量的关键环节。然而,受生产工艺参数设定、原料质量波动、程序自动化控制是否完备稳定等因素影响,PET聚酯生产中的粘度控制面临诸多挑战。本文旨在分析这些问题,并提出相应的优化对策,以提高PET聚酯生产过程的稳定性和产品质量。

一、PET聚酯的粘度特性

PET聚酯即聚对苯二甲酸乙二醇酯,是一种线性热塑性聚酯,具有优异的耐热性、耐化学腐蚀性和机械性能。在众多的质量指标中,PET的特性粘度可以说是最重要的质量指标。这是因为特性粘度[η]与产品分子量的大小密切相关,而分子量又直接决定了产品的强度耐热等各项性能。粘度是液体流动时内部摩擦力的度量,适宜的粘度能够确保PET聚酯在熔融状态下的流动性,进而保证其在纺丝、注塑等加工过程中的稳定性和一致性。因此,生产中控制粘度稳定对于提高产品质量具有重要意义。聚酯特性粘度随不同的后加工产品有不同的要求,纤维级聚酯的特性粘度值一般为0.645左右,相当于PET分子量为20000左右。

二、粘度控制的影响因素和存在的问题

聚酯生产的缩聚反应包括预缩聚和终缩聚两个阶段,是可逆反应,在分子链增长、粘度上升的缩聚过程中,也伴随着解聚反应同时进行。

1.预聚物中的端羧基含量

酯化率和酸值的高低,对缩聚反应速度有重要影响。酯化酸值可以高于传统理论值控制,这样预聚物端羧基上升,会促进缩聚反应速度加快,有利于聚合物分子链增长。其中的机理是缩聚反应为脱EG反应,随着熔体粘度逐渐升高,EG越来越不易脱出,而适量端羧基的存在,则可以与EG以及羟乙酯基发生酯化反应,一方面消耗了部分EG,另一方面生成的水比EG更容易被脱出,从而促进缩聚反应。

但是要把端羧基控制在一个适当合理的范围内,如果端羧基含量过高会造成缩聚反应终止的重大事故。事实上在预缩聚端缩聚含量达到90mol/t时,缩聚反应已经达到停止的危险边缘。当COOH达到120mol/t时,从理论上讲最终特性粘度只能达到0.40左右,因为羧基之间是不能反应的。另外端羧基太低也不利于最终缩聚反应,因为此情况下将完全依靠催化剂来脱除EG,而羧基和羟基间的反应则很少,从而缩聚反应速度会受到影响。通常预聚物的端羧基含量控制在70~80mol/t之间。

2. 反应温度、压力和停留时间

缩聚反应中,特性粘度[η]是进料聚合度Xn、反应温度T、压力P、停留时间τ和催化剂浓度C的函数,其中,Xn、τ和C与特性粘度存在正相关的关系。

关于温度,到了终缩聚反应阶段,体系物料粘度相当高,升高温度有利于物料动力学粘度下降,使得EG更容易挣脱束缚,蒸发排出降低浓度从而促进缩聚正向反应,提高产品特性粘度。所以升高温度对最终缩聚反应阶段的反应是有利的,但是要注意控制减少高温下的降解反应。

所有参数中,压力P是最主要的控制变量,对缩聚反应起着决定性作用。工艺上采用真空操作,缩聚生成的小分子EG就可以抽出系统,从而促进缩聚反应,使缩聚平衡向生成大分子产物的方向移动。只要反应尚未达到平衡状态,提高真空度就会增加反应物的粘度。但是注意压力不可控制太低,否则分子量较小的齐聚物容易被抽吸到真空系统中,引起管道和设备的堵塞事故。

停留时间对产品粘度的影响主要表现在反应器液位的控制上,液位升高,停留时间增加,有利于特性粘度上升,但液位太高时,产品降解也严重。在允许的情况下,可适当缩短停留时间,以减少热降解和降低产品的黄色指数。

此外,催化剂浓度对缩聚反应相当重要。催化剂添加量必须保证。目前锑系催化剂使用最为广泛,产品中锑含量一般在200ppm左右。

3. 搅拌器转速

合适的搅拌器转速可以使聚合物形成理想的“膜”表面,给EG蒸发提供足够的面积和空间,对于促进缩聚反应是十分重要的。搅拌转速提高,成膜机会增多,产品特性粘度就会提高。但转速太高时,由于物料表面更新太快,反而不利于EG的蒸发,粘度难以提高。所以,对于某一特定的反应釜和搅拌器,在负荷一定时都可以找到理想成膜效果的最佳转速。这一转速必须综合考虑进口段低粘度以及出口段高粘度下,这两种极限情况下的搅拌器拉膜的状态和效果。

4.原料质量波动的影响

生产工厂通常采购多个品牌PTA(对苯二甲酸)混合使用,各原料之间的质量指标差异,会影响缩聚的粘度控制。即使是同一厂家的不同批次的原料也时常有质量差异,增加了生产过程中的粘度控制的不确定性。

具体来说,由于不同原料厂商对PTA颗粒直径有不同的指标控制区间,而粒径大小对酯化反应速度有非常明显的影响,粒径小的PTA由于与乙二醇接触的比表面积更大,酯化速度会明显加快。所以原料混合不均匀,会造成酸值的上下波动,反应体系中的氢离子和端羧基含量时多时少,到了缩聚阶段就会对分子链增长速度产生明显影响,从而影响最终产品的粘度稳定性。

为了解决这一问题,可以通过增加料仓数量来改进原料混合工艺,可以把两个不同品牌的原料(或者袋包装PTA与槽罐车装的PTA),分别储存在两个料仓中,通过调整下料回转阀转速来控制不同原料加入流量,提升原料混合的均匀性,可以消除因PTA粒径不同对酯化酸值和粘度控制的影响。此外应该建立严格的原料采购标准,减少不同品牌批次原料之间的质量差异。同时应加强对原料的检验和储存管理,保持原料的质量稳定性。

三. 中控DCS系统中粘度控制方式的改进

高聚物的动力学粘度与其分子量高度相关。实践表明,动力粘度的大小可以直接决定搅拌电机的功率。体系粘度升高,搅拌电机的搅拌电流也随之上升。测定搅拌电流变化可以判断出物料粘度的变化趋势。在实际生产过程中由于在线粘度计的安装位置在出料泵后方管道上,仪表测定结果在时间上存在滞后,如果用粘度计测得的粘度值直接控制反应器内的物料粘度容易出现偏差。但是搅拌电流所测定的数据是实时的,不存在滞后现象,可以真实的反映物料粘度,因而能准确控制产品的粘度。

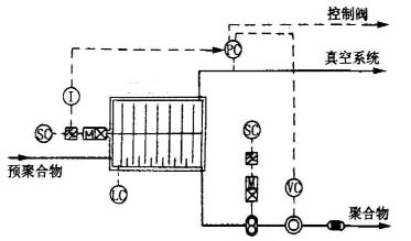

经过不断改进,目前可以采用计算机数学模型来控制熔体特性粘度。首先通过在线粘度计测得熔体的熔融粘度,结合终缩聚搅拌器电流、真空度和液位等参数,由计算机粘度控制数学模型计算出使物料达到设定粘度值所需的电流变化坡度,再根据电流变化坡度来确定真空度的设定值,去调整真空控制调节阀,从而使产品粘度控制在规定范围内。具体控制示意图参见图1

图1.DCS程序控制示意图

总结

本文通过对PET聚酯生产中粘度控制存在问题的分析,提出了优化生产工艺参数、加强原料质量控制和正确设置自动控制流程等对策。这些对策的实施对于提高PET聚酯生产过程的稳定性和产品质量具有重要意义。在实际生产过程中,企业应结合实际情况,综合考虑各种因素,制定切实可行的优化方案,以不断提升PET聚酯生产的技术水平和市场竞争力。同时,随着科技的不断进步和市场的不断变化,还需继续探索和研究新的优化策略和方法,以适应未来PET聚酯生产的发展需求。

参考文献

[1] 齐强,任立军,陈雪姣,等.一种生产采血器聚酯PET试管用的下料装置:CN202220779009.7[P].CN217050751U[2024-02-29].

[2] 衣芳萱,韦甜.废旧PET聚酯再利用的研究进展[J].纺织科学研究, 2023(8):54-58.

[3] 郭金玉,倪振涛,刘鹏,等.用于凝胶注模成形的SiC/炭黑浆料的黏度控制[J].粉末冶金材料科学与工程, 2023, 28(2):160-169.

作者简介:孟祥瑞,1974年7月28日,男,汉,黑龙江省巴彦县,大学本科

现有职称:化纤工艺中级工程师

目前岗位:聚合部 部门经理

研究方向:PET聚酯生产