陕西陕煤韩城矿业有限公司象山矿井 陕西,韩城 715400

摘要:硫化皮带作为物料输送系统中的重要组成部分,其制造工艺和性能直接关系到输送系统的稳定性和效率。本文围绕硫化皮带的制造工艺,特别是断带、画线和剥离等关键环节展开详细论述,并对如何优化其性能提出具体建议,旨在提高硫化皮带的使用寿命和整体性能。

关键词:硫化皮带;制造工艺;性能优化;断带;画线;剥离

一、引言

硫化皮带广泛应用于矿山、港口、电力等行业的物料输送系统,其承载着大量的物料输送任务。因此,硫化皮带的制造工艺和性能优化显得尤为重要。本文将从实际制造过程出发,探讨硫化皮带的制造工艺,并针对其性能提出优化建议。

二、硫化皮带的制造工艺

(一)断带

断带是硫化皮带制造的首要环节。在此过程中,应首先确定断带位置,避免与原旧接头相重合,以确保新接头的质量和稳定性。断带时,应使用砂轮机将旧带切断,并确保切断面平整、无损伤。

(二)画线

画线是硫化皮带制造工艺中极其重要的一步,它直接决定了硫化接头的精确位置和最终尺寸。这个过程需要细致的操作和精确的测量,以确保后续硫化步骤的顺利进行。

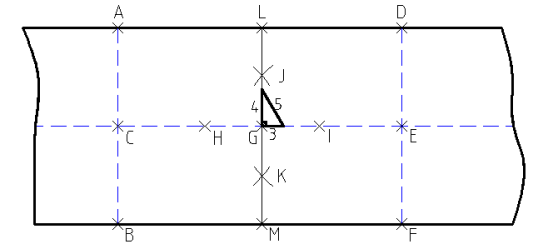

图1-1:皮带画线示意图

1.确定初始点:

(1)首先,对皮带进行全面的检查,选择损伤较轻或无损伤的区域进行操作。

(2)根据皮带的整体宽度,在其两边的适当位置分别标出A、B、D、F四点。这四点的选择应确保后续的线条绘制不会受到皮带损伤的影响。

2.确定中心线:

(1)使用直尺或细线,连接AB和DF,形成两条直线。

(2)在这两条直线上分别找出它们的中点C和E。

(3)接着,连接CE两点。此时,CE线即为皮带的中心线。这条线的准确性对于后续步骤至关重要,因为它决定了硫化接头的对称性。

3.确定接头长度和过渡线:

(1)根据皮带的用途、设计规格以及实际需要,确定硫化接头的长度,并在中心线上标出G点作为接头的中心点。

(2)在G点的左右两侧,分别选取等距的H点和I点,确保HG和GI的长度相等。

(3)以H点和I点为圆心,以HI为半径,在皮带上画出两段圆弧。当这两段圆弧在皮带上相交时,交点即为J和K(如图2)

(4)连接JK两点,形成的线段JK即为硫化接头的过渡线。这条线在后续的剥离和硫化过程中起到了关键的指导作用。

4.检测垂直度:

为了确保过渡线与中心线垂直,可以使用直角尺或其他测量工具进行检测。这是非常重要的一步,因为垂直度直接影响到硫化接头的质量和强度。

5.确定其他相关线条:

根据实际操作经验和特定的计算公式(如公式1和公式2),可以确定硫化接头的基准线LN以及其他可能需要的辅助线条。这些线条为后续的剥离、清洁和硫化操作提供了精确的指导。

1、![]()

2、![]()

其中:B——皮带的宽度

(三)剥离

剥离是将皮带覆盖胶与钢丝绳分离的过程,其质量直接影响到后续硫化接头的质量。剥离时,应根据皮带有无防纵撕裂网采用不同的剥离方法。对于有防纵撕裂网的皮带,应采用非工作面剥离法;对于无防纵撕裂网的皮带,则采用直接剥离法。无论采用何种方法,都应确保剥离面平整、干净,无残留胶层和损伤钢丝绳。

三、硫化皮带性能优化研究

(一)优化制造工艺参数

在硫化皮带的制造过程中,工艺参数的选择和调整对最终产品的质量和性能有着至关重要的影响。硫化温度、压力和时间这三个参数是其中的关键因素。

1.硫化温度:温度是影响硫化反应速率和程度的主要因素。适当提高硫化温度可以加速橡胶分子与硫化剂之间的化学反应,使橡胶更快地达到理想的交联状态。但温度过高可能会导致橡胶过度交联,从而降低其弹性和机械性能。因此,需要根据橡胶的种类和硫化剂的特性来确定最佳硫化温度。

2.硫化压力:压力的作用主要是使橡胶在硫化过程中更加紧密地贴合在钢丝绳上,消除两者之间的空气间隙,从而提高橡胶与钢丝绳的结合强度。同时,适当的压力还可以促进橡胶分子的流动和扩散,有利于形成均匀的硫化结构。但过高的压力可能会导致橡胶变形或挤出,影响产品质量。因此,需要根据实际情况选择合适的硫化压力。

3.硫化时间:硫化时间是确保橡胶充分硫化的重要因素。如果硫化时间过短,橡胶可能无法完全硫化,导致其性能下降;如果硫化时间过长,则可能会浪费能源并降低生产效率。因此,需要根据橡胶的厚度、温度和压力等因素来确定最佳硫化时间。

(二)改进材料配方设计

材料配方是决定硫化皮带性能的基础。通过改进材料配方设计,可以显著提高硫化皮带的耐磨性、抗撕裂性和耐老化性能等关键指标。

1.新型高性能橡胶材料:随着材料科学的不断发展,越来越多的新型高性能橡胶材料被开发出来。这些新材料具有优异的机械性能、化学稳定性和耐磨性等特点,可以有效提高硫化皮带的整体性能。

2.添加助剂:在橡胶配方中添加适量的增强剂、防老剂等助剂可以进一步改善橡胶的性能。例如,增强剂可以提高橡胶的强度和硬度;防老剂则可以延缓橡胶的老化过程,延长其使用寿命。

3.优化钢丝绳结构和表面处理技术

:钢丝绳作为硫化皮带的骨架材料,其结构和表面处理技术对硫化皮带的性能也有重要影响。优化钢丝绳的结构可以提高其承载能力和柔韧性;而采用先进的表面处理技术则可以增强钢丝绳与橡胶的结合强度和耐久性。

(三)加强质量检测与控制

建立完善的质量检测与控制体系是确保硫化皮带性能稳定可靠的重要保障措施之一。这包括对原材料、半成品和成品进行严格的质量检测与控制。

1.原材料检测:对所有进厂的原材料进行严格的质量检测,确保其符合相关标准和规定要求。对于不合格的原材料要及时退货或处理,防止其进入生产环节影响产品质量。

2.半成品检测:在生产过程中对半成品进行定期抽样检测,以及时发现并处理潜在的质量问题。对于检测不合格的半成品要及时进行返工或报废处理,避免其流入下道工序造成更大的损失和风险隐患发生。

3.成品检测:对最终产品进行全面的质量检测和控制是确保产品质量的关键环节之一,包括对产品的外观、尺寸、重量、厚度等指标进行详细检查,以及对其性能进行测试、评估,只有经过全面检测并确认合格的产品才能出厂销售、使用。

四、结语

本文围绕硫化皮带的制造工艺及其性能优化进行了详细论述和分析总结,并针对实际情况提出了具体可行的优化建议措施方案,旨在为提高我国硫化皮带行业的整体技术水平和市场竞争力提供参考。

参考文献

[1]刘政宇,曹学乾,王少龙等.油气开采环境下管道的协同腐蚀及防护研究进展[J/OL].中国表面工程,1-13[2024-01-04]http://kns.cnki.net/kcms/detail/11.3905.tg.20231109.1137.022.html.

[2]储旺盛,张国斌,孙喆等.低能区衍射限储存环同步辐射的应用浅析[J].强激光与粒子束,2022,34(10):44-71.

[3]张国杰.无损检测技术应用于锅炉压力容器检验的技术分析探究[J].中国设备工程,2023,(19):148-150.