新疆 巴州敦德矿业有限责任公司

摘要:磨矿介质是指在工业生产中根据矿石性质、给料及磨矿产物粒度特征以及其他工作条件而选定的磨机中的介质形状、材质、尺寸、配比、充填率等。在磨矿过程中,磨矿细度的提升主要是通过介质对物料的直接作用来实现的,磨矿过程中不仅需要根据矿石硬度、入磨粒度,而且要考虑磨球材质来使磨矿效率到达最优。

关键词:磨矿;磨矿介质;磨矿效率

一、前言

选矿厂现有二段球磨机规格型号为MQY3245,磨机衬板为磁性衬板,使用钢球为φ60、φ40铸造钢球(钢球型号根据球磨机入磨细度决定),二段溢流细度为-200目占60%-65%之间,随着产量的提升,磨矿效果降低,导致磨矿细度降低、单体解离度不够,各项生产质量指标降低。

二、试验目的

探究钢球、陶瓷球不同磨矿介质以及不同配比对二段磨矿效率提升的试验效果。

三、试验过程

3.1矿样制备、检测

对二段球磨机给料进行烘干、混匀、缩分、制样成每袋500克。对二段球磨机沉砂(给料)、排矿和溢流进行细度检测,用200目和400目两个规格筛网进行筛析,见表1。

表1 二段球磨机给料粒度分布表

粒级/mm | 给料 | 排矿 | 溢流 | ||||||

重量(g) | 产率(%) | 负累计产率(%) | 重量(g) | 产率(%) | 负累计产率(%) | 重量(g) | 产率(%) | 负累计产率(%) | |

+0.074mm | 15.88 | 79.40 | 100.00 | 15.43 | 77.15 | 100.00 | 6.74 | 33.70 | 100.00 |

-0.074+0.038mm | 2.22 | 11.10 | 20.60 | 2.5 | 12.50 | 22.85 | 2.47 | 12.35 | 66.30 |

-0.038mm | 1.9 | 9.50 | 9.50 | 2.07 | 10.35 | 10.35 | 10.79 | 53.95 | 53.95 |

合计 | 20 | 20 | 20 | ||||||

经过来料筛分−0.074mm平均为20.32%,欠磨粒级+0.074mm为79.67%,占比较大;对二段球磨机给料(沉砂)进行真比重测试结果为4.02g/cm3。

排矿−0.074mm为22.85%,溢流−0.074mm为66 .30%,以此继续开展试验。

3.2陶瓷球级配试验

根据以前试验结果数据,陶瓷球充填率42%,磨矿浓度60%,陶瓷球磨矿效率最好,结合陶瓷球42%的充填率以及工业应用的可行性,将以五组不同的级配进行陶瓷球磨矿试验:

级配 1: φ25:30:35mm=2:1:0 ,平均粒径 26.67mm;

级配 2: φ25:30:35mm= 1:1:0 ,平均粒径 27 .50mm;

级配 3: φ25:30:35mm=3:2:1 ,平均粒径 28 .33mm;

级配 4: φ25:30:35mm=2:2:1 ,平均粒径 29 .00mm;

级配 5: φ25:30:35mm= 1:2:3 ,平均粒径 31 .67mm。

陶瓷球不同级配磨矿试验排料粒度分布见表5。

表5陶瓷球不同级配排料粒度分布表

对比指标 | 级配 | ||||

级配1% | 级配2% | 级配3% | 级配4% | 级配5% | |

+0 . 074mm | 65.40 | 66 . 04 | 34 .44 | 38 .64 | 40 . 80 |

− 0. 074 mm | 34.60 | 33 . 96 | 65 . 56 | 61 .36 | 59 .20 |

合计 | 100 . 00 | 100 . 00 | 100 . 00 | 100 . 00 | 100 . 00 |

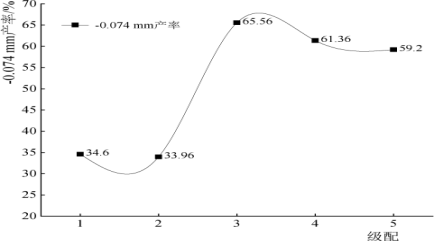

图 3 陶瓷球级配排料粒度分布图

由以上试验可知:

(1)特定的陶瓷球装球配比(级配 3) 具有较高的磨矿能力,其 −0.074mm产率为65.56%,明显高于其他级配组别。

(2)在较大球缺失时(级配1、2),−0.074mm 产率极低,说明该级配下较小球的破碎能力不足,达不到较好的磨矿效果。

(3)与级配3相比,在较大球居多的情况下(级配4和5),此时小球的研磨作用减弱,同时陶瓷球数量减少,使矿物与介质之间的碰撞概率也相应减少,故整体上磨矿能力减弱。

综合各项指标可得,级配3的合格粒级最多,因此确定陶瓷球级配

为φ25:30:35mm=3:2:1。

3.3陶瓷球钢球混用试验

根据以上试验数据可知,虽纯陶瓷球在磨矿效果上已超过纯钢球,为更全面的探索磨矿效果极限,且保持球磨机充填率不变,在陶瓷球配比、磨矿浓度60%、总充填率40%和磨矿时间 6min 不变的情况下,调整陶瓷球和钢球的含量开展磨矿试验。具体陶瓷球和钢球的配球条件如下:

(1)陶瓷球35%+钢球 5%=4.8kg+1.5kg;

(2)陶瓷球30%+钢球 10%=4.1kg+3kg。

具体试验数据如下:

表6不同磨矿介质排料粒度分布表

对比指标 | 磨矿条件 | |||

纯钢球% | 纯瓷球% | 陶瓷35%+钢球5% | 陶瓷30%+钢球10% | |

+0.074mm | 36.20 | 36.36 | 39.04 | 37.28 |

-0.074+0.038mm | 26.80 | 32.20 | 29.72 | 30.88 |

-0.038mm | 37.00 | 31.44 | 31.24 | 31.84 |

合计 | 100.00 | 100.00 | 100.00 | 100.00 |

(1)对于−0.074+0.038mm纯瓷球、陶瓷球钢球混用均比纯钢球高,

分别为5.4%、2.92%、4.08%,说明其粒级分布更窄;

(2)对于−0.038mm纯钢球比纯瓷球、陶瓷球钢球混用高5%左右,

过磨粒级含量可能更高;

(3)陶瓷球比钢球在细磨上效果更好。考虑到实际生产过程中,矿石性质存在变化,球磨机给料粒度可能变粗;因此建议选择陶瓷球30%+钢球 10%这一方案。

五、结论及措施

1.二段球磨给矿,实验室确定的瓷球球径及配比为φ25:30:35mm=3:2:1添加,以此作为工业生产初装球的依据;实验室确定的最佳磨矿浓度为60%,但在工业应用当中会出现其他变量,因此可以据此来调节磨矿浓度。

2.本试验充分证明陶瓷球在细磨时的磨矿效率要高于钢球,陶瓷球基本可以取代钢球作为二段磨机的磨矿介质。

3.由于陶瓷球的密度远低于钢球,以现有的40%钢球12.00kg,对比42%充填的纯瓷球5.775kg,比之减重51.88%;对比陶瓷球30%+钢球10% 7.125kg,比之减重40.63%,预计能有效降低电耗成本30%以上,达到节能减排的环保目标。

六、参考文献

[1]选矿磨矿介质生产研究应用的思考》,金属矿山;

[2]磨矿介质的生产使用现状及对策,有色金属(选矿部分);

[3] 磨矿介质的选择与试验,有色矿山;

[4]中国磨矿介质需探讨的问题,第五届全国矿山采选技术进展报告会论文集;

[5]新型陶瓷研磨介质在铁矿石细磨节能降耗中的应用[J]. 聂鑫;王坤胜;周洪林;周洲.现代矿业,2023

[6]球磨机研磨介质选型的优化[J]. 原智恒.现代制造技术与装备,2022