(中核核电运行管理有限公司 运行四处 浙江省 嘉兴市)

摘要:本文主要介绍了M310机组含氢废气的处理方式,结合核电站系统手册、运行技术规范、运行规程等,对TEG缓冲箱检修工作可能面临的问题进行分析。通过理论模型及理想气体方程进行分析计算,给出了含氢废气处理系统缓冲箱设置旁通管线的合理化建议,并对AP1000机组废气处理系统采用的活性碳延迟衰变工艺进行借鉴学习,为M310机组应对TEG缓冲箱长期检修工况给出了参考意见。

关键字:缓冲箱;废气处理;氮气吹扫;理想气体

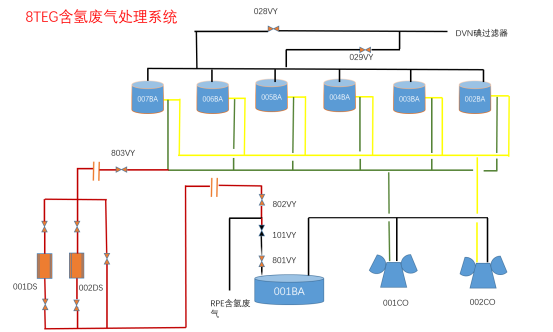

废气处理系统用于处理核电站正常运行工况和预计运行事件中产生的废气。该系统为两机组共用,接收的废气分为含氢废气和含氧废气两大类。其中含氢废气来自RCP系统稳压器泄压箱、RCV系统容控箱、RPE系统反应堆冷却剂输水箱及TEP系统除气塔的排气。含氢废气主要成分为氢气、裂变气体、氮气,该混合气体进入TEG系统后,先进入缓冲箱8TEG001BA,然后在压缩机作用下进入衰变箱贮存、衰变,以降低废气的放射性浓度。在取样分析达到排放要求后,通过核辅助厂房通风系统DVN排向大气。

含氢废气缓冲箱位于两台压缩机上游,其容积为5m³,采用奥氏体不锈钢制造。其主要作用是减轻来自RPE系统废气的压力冲击,保证压缩机平稳运转;另有汽水分离作用,排除废气中的凝结水。含氢废气缓冲箱工作于常温、无腐蚀的环境下,且缓冲箱进气总管上设有安全阀保证不会超压运行,安全阀整定压力为0.35MPa.g,另外缓冲箱保持良好接地以导出静电。常温下,氢在不锈钢中的扩散系数非常低,且主要以原子的形式扩散,只有在不锈钢材本身存在制造缺陷或晶间错位等情况下,该区域会造成扩散氢原子积累,进而结合为氢分子,对不锈钢产生较大的内应力。

在日常运行期间,该设备不易产生异常损伤,故在设备管理过程中,一般也不会对设备本身材质变化及缺陷形成情况进行检查;定期检验时主要以壁厚测定、宏观监测、表面无损监测为主。

1.2.当前国内核电机组含氢废气处理方式

1)M310机组:如秦山二期,其含氢废气处理通过两机组共用缓冲箱,经过压缩机压缩后贮存到衰变箱中,衰变到适合排放的浓度后,经核辅助厂房通风系统DVN排放到环境中去。

2)华龙一号:如福清核电,其含氢废气的处理方式与M310机组基本一致,区别在于缓冲箱为单机组使用,且衰变箱的体积增大,数目增多。单机组衰变箱数目为4台,容积为60m³。

3)AP1000:如三门核电,其含氢废气处理方式为活性碳延迟衰变处理工艺。该系统利用废气的压力作为驱动力,废气先经过气体冷却器和汽水分离器去除水分,再经活性炭保护床去除其中的碘、化学物质和残余水分,然后在活性炭衰变床中放射性惰性气体被活性炭物理吸附,从而实现放射性气体滞留衰变的目的。

根据《压水堆核电厂核岛机械设备在役检查规则 1997 版(2005 修订)》中要求,缓冲箱需在5年内执行一次内外壁目视检查。

2020年9月1日,秦二厂3/4号机组执行了8TEG001BA全面检查,由于缓冲箱中贮存的是含氢废气,为防止氢氧混合发生氢爆,检修前后均需对缓冲箱进行吹扫,直到氢含量(氧含量)<2%。由于吹扫次数较多,耗时较长,缓冲箱一直处于离线状态,功率运行情况下含氢废气会间断产生,隔离时间过长不利于机组安全运行。此外,频繁吹扫会产生大量废气,且伴有放射性废气外漏的风险。因此事先对缓冲箱的吹扫工作进行周密计划,即精确吹扫次数,可快速将缓冲箱中的氢浓度吹扫到要求值,避免由于未能预期氢浓度变化而频繁取样,有效缩短缓冲箱隔离时间。

2.1.氮气吹扫原理

在检修前后,含氢废气处理系统要用氮气吹扫。缓冲箱吹扫时,首先将RPE排气管线隔离,利用氮气为缓冲箱加压,压力达到压缩机启动定值后,压缩机将缓冲箱中气体压缩贮存到相接的衰变箱中,缓冲箱压力被排低后压缩机停运。继续充氮对缓冲箱加压,压缩机启动泄压,如此反复,达到降低缓冲箱中氢含量或氧含量的目的。压缩机的启动和停止由下列压力信号自动控制:缓冲箱压力达到 0.025MPa (表压)时,第一台压缩机启动,废气被送入一台衰变箱。若压力继续升高,达到 0.030Mpa 表压时第二台(备用)压缩机启动。当压力降到 0.005MPa 表压时,两台压缩机均停止运行。

另外,缓冲箱8TEG001BA 的上游装有一台氧气分析仪 8TEG001MG,连续测定进入气体的含氧量。当含氧量达到 1.5%时,触发报警信号,此时应手工充氮进行稀释,当含氧量达到 3.5%时,触发第二种报警信号,此时应停运压缩机。

2.2.缓冲箱检修前后氮气吹扫次数理论计算

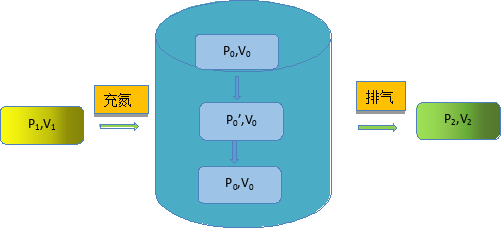

假设一个模型,将缓冲箱8TEG001BA中的气体看做理想气体:

![]()

1)缓冲箱充压:假设初始缓冲箱压力为 P0,容积为 V0,利用压力为 P1的氮气对该缓冲箱进行充压(消耗此压力下的氮气体积为 V1),缓冲箱最终压力为 P0’(体积不变仍为V0),由理想气体状态方程可得 :P0V0+P1V1=P0’V0

2)将缓冲箱充压过程进行简化,把P1,V1的氮气转换成P0压力下对应的体积 V1’,即 P1V1=P0V1’

则理想气体状态方程可变换为:P0V0+ P0V1’=P0’V0,整理可得:P0 / P0’= V0 /(V0 + V1’)

假设初始缓冲箱内某气体含量(如氧或氢)为 X%,则充压后缓冲箱内该气体含量变为 X%V0 /(V0 + V1’),即 X% P0 / P0’。

3)缓冲箱排气:若理想情况下缓冲箱充入的氮气与原含氢废气混合均匀,则排气后缓冲箱中的某气体含量仍为充压后的X%V0 /(V0 + V1’),即经过一次吹扫后,缓冲箱内某气体含量会降至原来的 P0 / P0’倍(P0 和P0’均为绝对压力)。

以8TEG001BA 检修后氮气吹扫为例:假设初始缓冲箱压力 0.105MPa.a,氧含量为21%,按规程用氮气充压至 0.125MPa.a,第一台压缩机启动,压缩排气后压力降到0.105 MPa.a。根据上述理论推导,可得:

第一次吹扫后氧含量变为 21%*0.105/0.125=17.64%;

第二次吹扫后氧含量为17.64%*0.105/0.125=14.82%;

第三次吹扫后氧含量为14.82%*0.105/0.125=12.45%。

理论上严格按规程执行吹扫操作14次后氧含量变为1.83%,可满足2%以下的要求。而实际情况下,还要考虑静置时间、混合均匀程度、取样点的位置及取样误差等因素。同理,若8TEG001BA检修前吹扫,由于H2含量较高,且氢气密度较小,需静置的时间更长,耗时更长。

2020年9月1日检修8TEG001BA实际吹扫情况为:

检修前氢气吹扫次数约20次,时间跨度约21小时。

检修后氧气吹扫次数达30多次,耗时2小时。

3/4号机组8TEG系统S规程中,在8TEG001BA吹扫时,N2充压到0.04MPa.g,将氧含量21%吹扫到2%以下至少需要9次。通过查询,TEG压缩机设置有膜片压力高跳机的信号,定值为0.1MPa.g。考虑一定裕度,将充N2压力提高至0.08MPa.g,则上述吹扫只需5次即可满足要求。此外,根据系统手册,TEG压缩机膜片最大承受压力达0.7MPa.g,压缩机跳机定值的可调范围为-0.1-0.25MPa.g,因此将压缩机膜片压力跳机定值适当调高后,8TEG001BA氮气充压也可增大,从而提高吹扫效率。

结论:缓冲箱一次吹扫后某气体含量与箱体本身的体积无关,只与缓冲箱的初始压力P0和充压后的压力P0’有关,且吹扫后的某气体含量为上一次的P0 / P0’倍。由上可知,若要减少吹扫次数,可以提高 P0’或降低 P0 ,即提高缓冲箱充压后的压力或降低初始压力。

1)含氢废气控制

TEG缓冲箱正常情况下接收RCP系统稳压器泄压箱、RCV系统容控箱、RPE系统反应堆冷却剂输水箱及TEP系统除气塔的排气,检修期间无法接收上述含氢废气,应维持3/4RCV002BA、3/4RCP002BA、3/4RPE001BA、8TEP001/008BA液位、压力稳定,避免排气阀开启或启动TEP除气塔。

2)工业安全控制

由以上理论推导和实际经验可知,TEG缓冲箱吹扫工作繁琐,耗时较长,且存在放射性气体外泄、氮气窒息和氢氧混合爆炸的风险。

3)技术规范要求

8TEG001BA不可运行等于两台压缩机不可运行,对双机组产生一个第二组I0:TEG2。要求检修应在14天内完成,停止机组的启动操作,禁止对连接到TEG的储存罐进行氮气吹扫。

另外,TEG不可运行表明TEP除气器不可运行,若TEP系统前贮槽(001或008BA)废液总容积大于52m³时产生第一组I0:TEP1。要求7小时内机组后撤到双相中间停堆(RRA投入)。

鉴于8TEG001BA检修时造成以上影响,对TEG系统配制提出两条改进建议。

3.2.增加旁通8TEG001BA的管线

查询TEG系统手册对比发现,缓冲箱8TEG001BA 与其他衰变箱设计参数基本相同,在8TEG001BA长期检修工况下可利用旁通管线直接将含氢废气排入衰变箱中。此时废气接收将不再受缓冲箱、压缩机和二者之间相连设备检修的约束,大大提高TEG系统的可靠性。

具体改造方案如图所示:

具体改造方案如图所示:

在缓冲箱进口管线8TEG101VY 上游增加一个隔膜阀 8TEG802VY 和一个盲板,在任一压缩机出口母管增加一个隔膜阀 8TEG803VY 和一个盲板,这两个隔膜阀在正常运行期间保持关闭状态。

在8TEG101VY下游增加一个隔膜阀8TEG801VY,用于缓冲箱隔离检修和 8TEG101VY 定期检修时使用,正常运行保持开启状态。

在两个盲板之间增加一套可移动的气体干燥装置,气体干燥装置包括两路,利用干燥器来除去废气中的水分,避免衰变箱因工作环境潮湿而受到腐蚀;另设一旁路管线作为检修更换干燥器时的应急备用。

当8TEG001BA 检修时,先关闭主管线上的隔离阀 8TEG101VY,然后开启新增带有气体干燥功能的旁路管线,利用一个或多个衰变箱作为8TEG001BA的替代,从而实现废气正常接收。这样即使 8TEG001BA 长时间检修,也不影响含氢废气的接收,机组仍可保持运行。

3.2.1.改造可行性计算

8TEG001BA 接收的含氢废气中,RCP稳压器泄压箱、RCV容控箱和RPE反应堆冷却剂疏水箱都可通过间断控制液位或控制吹扫管线的方式暂缓废气排放,可暂不考虑;仅两台TEP除气塔在运行时会连续来气,且排气温度约50℃,压力约0.035Mpa.g,均在衰变箱的设计参数内。

TEP 除气塔运行时产生的平均废气流量为2.1m³STP/h,这是由两台除气塔来的最大流量(这数值不包括由氮气吹扫产生的废气)。

计算过程如下:

1)TEP001/008BA体积52m³对应的液位 H0=6.77m,除气塔正常自动跳闸的液位 H1=1.545m, TEP001/008BA 截面积 8.04 ㎡,除气塔出水额定流量 27.2m³/h,TEP001/008BA 液位降至1.545m 所需时间为(6.77-1.545)*8.04/27.2=1.54h,

2)此段时间内除气塔排向 TEG系统的体积 V0=2.1*1.54=3.234m。

根据理想气体状态方程 P0V0= △PV1

其中P0=0.100MPa.a ,V0=3.234m³,V1=18m³,则衰变箱的压力变化△P=0.018MPa.a ,衰变箱初始压力为0.12MPa.a,则衰变箱的最终压力为0.138MPa.a,大于除气塔含氢排气压力高自动跳闸定值0.135MPa.a ,所以TEP001/008BA由高液位开始处理废液时,只用一个衰变箱接收废气可能会产生除气塔自动跳闸的信号。

或由另一种计算可知,当衰变箱压力达到除气塔自动跳闸定值时,衰变箱压力变化△P=0.135-0.12=0.015MPa.a

根据P0V0=△PV1,V1=0.1*3.234/0.015=21.56m³,大于单个衰变箱的体积18m³,则此过程中需采用2个衰变箱接收废气。TEG系统配有6衰变箱,正常情况下一个衰变箱进行充气,一个衰变贮存,一个进行排放,其余三个保持备用,可满足同时投运两个衰变箱接收的要求。

3.2.2.改造后的运行方式

此旁通管线增加后,即便 8TEG001BA 长期检修或压缩机故障不可用,依然能保证将废气排向各衰变箱体接收,不会导致机组状态被迫改变。

技改后正常运行方式:新增的两个隔膜阀保持关闭并设置运行隔离,两个盲板保持密封关闭;可移动式气体干燥装置应设置维护周期进行保养,在投运前进行密封性检查和氮气吹扫。当 8TEG001BA 需要长期检修隔离时,先通过氮气吹扫,满足检修条件后将主管线上新增的隔膜阀 8TEG801VY 关闭,使用旁路管线旁通 8TEG001BA。

在运行操作方面,新增加管线没有给运行人员日常工作带来负担。在设备安全方面,对新增加的管线、阀门和干燥装置设定检修周期,操作方式简单,检修周期能被现有设备检修周期覆盖,不会对机组运行产生干扰。在经济性方面,增加设备数量少,维护成本低;同时在缓冲箱或压缩机长期检修过程中,可避免两台机组长期停运,带来更大的经济效益。

3.3.新增一套废气处理系统

活性炭延迟衰变处理工艺已在AP1000机组,EPR(欧洲先进压水堆)核电机组广泛应用,如图所示

该系统包括一个气体冷却器,一个汽水分离器,一个活性碳保护床,两个活性碳衰变床。含氢废气在气体冷却器中得到充分冷却,然后经过汽水分离器去除水分保持废气干燥,再流经活性碳保护床去除碘、化学污染物和过量水分,最后经过活性碳衰变床,Kr、Xe等惰性气体被滞留衰变,使短寿命核素衰变到可排放的水平。此废气处理流程不依赖能动设备,利用废气源的压力、活性碳的吸附滞留特性和氮气系统的压力等非能动因素完成从处理到排放的流程。

优点:

1)引入非能动理念,利用废气源压力作为动力,减少了压缩机、风机等设备,降低成本,提高可靠性。

2)活性碳衰变床对放射性核素的连续吸附可保证其得到充分衰变,减少了繁琐的压缩、贮存、排放操作。

3)活性碳更换周期长,可达10年之久。

缺点:需定期更换活性碳相关设备,产生固体放射性废物。

我厂可以考虑采购一套设备,在TEG缓冲箱长期检修期间投入使用,使得运行方式更加丰富,灵活。

秦二厂3/4号机组沿用缓冲箱前置贮存,通过压缩机压缩贮存到衰变箱进行衰变的废气处理方式。为保证其可靠运行,需按照检修大纲对缓冲箱进行监督检查。期间涉及到缓冲箱吹扫工作,根据理论推导可知,要减少吹扫次数,节省时间,可以提高 P0’或降低 P0 ,即提高缓冲箱充压后的压力或降低初始压力来实现。

根据运行技术规范要求,在缓冲箱破损长期检修期间需将机组退防至双相中间停堆状态,不利于机组安全稳定运行。结合运行经验,对缓冲箱与衰变箱设计参数对比,并通过理论计算得出增加旁通8TEG001BA管线的技改可行性。另外可以考虑引进第三代核电机组广泛使用的活性炭延迟衰变处理工艺,对我厂TEG系统相关的运行、维修工作提供一定帮助。

参考文献

[1] 秦山第二核电厂3、4号机组运行技术规范(000.15版)

[2] 秦山第二核电厂3、4号机组安全相关系统定期试验要求(000.27版)

[3] 秦山核电二期扩建工程TEG系统手册

[4]中核核电运行管理有限公司废气处理系统S规程

[5] 董波.浅析 AP1000 放射性气体废物系统的先进性[1].核动力工程.2010.31(3):128.

1