海南核电有限公司 海南昌江 572733

摘要:某核电厂功率运行期间,现场发动机冷却水系统阀门上游与泵体连接的不锈钢套管焊缝开裂,影响机组安全稳定运行,也给现场巡检及检修人员带来较大安全隐患。本文针对开裂不锈钢套管开展化学成分分析、夹杂物评级和断口分析等材料失效分析,并开展了振动测量,分析不锈钢套管焊缝开裂的原因。结果表明,不锈钢套管焊缝开裂是由于不锈钢套管焊接不对中,在长期振动工况下套管焊缝区发生高周疲劳失效所致。针对不锈钢套管焊缝失效机理,本文提出相应的改进措施作为解决电厂类似问题的借鉴。

关键字:振动;不锈钢套管;焊接

1 概述

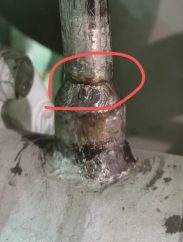

作为清洁能源,核电的经济稳定发展取决于核电厂的安全可靠运行。2023年5月,某核电厂巡检人员发现发电机冷却水系统阀门上游与泵体连接处有液体泄漏,经检查发现为不锈钢套管(如图1所示)焊缝处发生开裂,后续进行切割更换新管件,重新焊接后投入使用合格,无漏液现象,满足监督要求。本次事件处理投入大量时间和人力,影响机组的安全可靠性和经济效益。

图 1 现场开裂的管道照片

2 系统设备介绍

发电机冷却水系统运行温度实测值在45~50℃之间,运行介质为除盐水。发生开裂的管道设计材质为304不锈钢,套管由一根细管(规格约为:Φ21×3mm)套入粗管(规格约为:Φ32×5mm),连接部位为承插焊,裂纹位于小管侧焊脚位置上,长度约为小管外径1/2。

3 材料失效分析结果

3.1 宏观分析

利用体视显微镜观察套管裂纹区域的内外表面形貌,无法判断裂纹明显的起裂区,但内外表面的裂纹扩展路径上均未见焊渣、咬边、未熔合等宏观缺陷。

3.2 化学成分分析

依据不锈钢多元素含量的测定方法的要求[1] ,利用电火花直读光谱仪分析不锈钢套管母材的化学成分,并与牌号和化学成分标准[2]对比,结果如表1所示,不锈钢套管化学成分符合设计牌号S30408的成分要求。

表 1 不锈钢套管化学成分分析结果

结果 | 分析元素(wt.%) | ||||||

C | Si | Mn | P | S | Cr | Ni | |

母材 | 0.034 | 0.32 | 1.02 | 0.033 | <0.005 | 18.50 | 8.15 |

S30408要求(wt.%) | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 18.00~20.00 | 8.00~11.00 |

3.3 金相组织检验

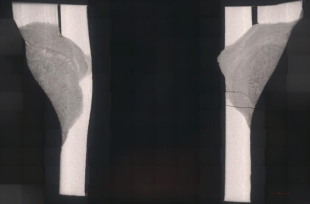

依据金属显微组织检验方法的要求[3],将不锈钢套管沿纵截面切割,分析完好(A区)及带裂纹(B区)两个截面的金相组织,如图2所示,将样品经抛光及电解腐蚀后观察,电解液为10%草酸溶液。宏观照片显示细管和粗管间两侧缝隙大小不一,表明承插焊接时两根管道存在一定程度的不对中。两个区域母材组织均为奥氏体,焊缝区为枝晶状铁素体+奥氏体,热影响区未见晶粒粗大特征,除失效的裂纹外,焊缝区组织未见未熔合、焊渣等宏观缺陷,接管焊缝组织正常,B区裂纹穿晶扩展。

![]()

![]()

![]()

![]()

![]()

![]()

图2不锈钢套管金相组织宏观照片

3.4 夹杂物评级

依据钢中非金属夹杂物含量显微检验方法的要求[4],对两个区域进行夹杂物评级,评级结果A区B类(氧化铝类)粗系0.5级,C类(硅酸盐类)粗系1级,D类(球状氧化物类)粗系0.5级,B区B类(氧化铝类)细系1.0级。两个区域夹杂物无异常。

3.5 断口微观形貌分析

将带裂纹的套管切割后打开,利用SEM观察断口整体平齐,未见颈缩特征。靠进外表面边缘位置断口被挤压平整,表明此处为优先起裂区,起裂后在振动工况下裂纹重复张开闭合,因此此处宏观观察较为平整;靠近平整区有宏观解理台阶,高倍下呈细小疲劳条纹特征,裂纹扩展区和靠近内表面区域同样可见宏观台阶及微观细小疲劳条纹,断口未见韧窝特征。综合断口形貌分析不锈钢套管由外表面疲劳起裂,在振动工况下发生疲劳扩展直至裂纹发生贯穿引起泄漏。

利用EDS分析断口靠近外表面起裂区、扩展区及靠近内表面扩展区的组成元素,分析结果各区域元素主要为Fe、Cr、Ni等不锈钢的主要组成元素,各区域皆存在少量O元素,判断断口开裂后在空气环境下氧化,断口表面未见Cl等腐蚀性元素。

4 振动速度分析

在不锈钢套管焊缝开裂后,对失效位置的管道进行振动测量,上游发电机冷却水泵停运期间,管道振动速度测量有效值最大已达到11.96 mm/s,接近小管径管道12mm/s的振动速度优秀限值,且该管道目前已持续服役9年,套管焊缝在长期交变应力的作用下增加了高周疲劳失效的风险。

5 分析和结论

综合上述测试结果及工况,不锈钢套管焊缝区材质无异常,但是在承插焊接过程中两根管道存在一定程度的不对中,影响套管的力学性能,且由于不锈钢套管长期处于振动工况下,其焊缝区属于结构薄弱处,在振动环境下长期服役后,套管由外表面疲劳起裂,继续服役过程中发生疲劳扩展直至裂纹贯穿引起泄漏。

6 优化建议

结合以上分析和结论,提出优化措施如下:

(1)针对焊接不对中情况,加强焊接质量控制,确保管道焊后对中性;

(2)针对同类型振动工况较严重的承插焊小径管,加强同类型位置监督检查,建议至少每5年对该位置进行渗透检验,确保焊缝处无裂纹缺陷。

参 考 文 献

[1] GB/T 11170-2008, 不锈钢 多元素含量的测定 火花放电原子发射光谱法(S)

[2] GB/T 20878-2007, 不锈钢和耐热钢牌号及化学成分(S)

[3] GB/T 13298-2015, 金属显微组织检验方法(S)

[4] GB/T 10561-2005, 钢中非金属夹杂物含量的测定 标准评级图显微检验法(S)

作者简介:陈凯旋(1999年),女(汉族),助理工程师,本科,主要从事在役检查、金属监督