(安徽省清析检测技术有限公司,合肥 230601)

摘 要:为探究弹簧断裂的原因,采用宏观观察、显微形貌分析、成分分析、硬度测试以及金相分析的形式对发生断裂的弹簧进行分析测试,结果表明:弹簧的化学成分、金相组织、硬度均无异常。对弹簧断口进行断口分析,其断口类型为典型的疲劳断口,且其断裂起源位于弹簧弯曲最大的地方,此处应力集中严重,极易成为弹簧断裂的起源处。

关键词:弹簧,疲劳弧线,疲劳断裂,应力集中

中图分类号:TB31文献标志码:文章编号:

1 理化检验

1.1 宏观观察

某汽车用减震器弹簧发生了断裂,其断口形貌如图1所示。由图可知,断口附近未见明显外力破坏、机械切割或者化学腐蚀痕迹,亦未见明显塑性变形,宏观可见明显的疲劳弧线,断口起源于疲劳弧线的收敛处,并沿放射线向外部扩展直至开裂。

图1 弹簧断口形貌

使用体视显微镜对断口进行观察,观察结果如图2所示。由图可知,断裂起源区的疲劳弧形清晰可见并有明确的分层现象。断裂扩展区可见清晰的扩展路径的放射线。通过宏观观察,初步可推断该断口类型为疲劳断口[1]。

图2 断口体视显微镜(a)断裂起源区(b)断裂扩展区

1.2 显微形貌分析

使用扫描电子显微镜对断口不同位置进行观察,观察结果如图3所示,断裂起源区和断裂扩展区的不同位置均可见明显的疲劳条带,疲劳条带之间存在较多韧窝,整体的微观形貌呈明显的条带状痕迹[2]。

图3 断口处显微形貌(a)断裂起源区位置1(b)断裂扩展区位置2(c)疲劳条带位置1(d)疲劳条带位置2

1.3 成分分析

使用直读光谱仪对弹簧断口处附近的材料进行成分分析[3],具体测试结果见表1,参照《GB/T 1222-2016弹簧钢》中对牌号60Si2CrV化学成分的要求[4],测试结果均在标准范围内。

表1 弹簧断口处化学成分分析结果

化学成分 | C | Si | P | S | Mn | Cr | Ni | Cu | Mo |

含量/(%) | 0.59 | 1.50 | 0.011 | 0.01 | 0.54 | 1.04 | 0.05 | 0.09 | 0.10 |

1.4硬度测试

考虑到所用钢材的力学性能的不足会造成弹簧的断裂,使用维氏硬度计对材料进行维氏硬度测试。考虑到该钢材制成弹簧成品后,部分区域的组织分布有所差异,故选取多个点位进行检测,并取多个点位的测试结果的平均值为该材料的维氏硬度的最终值,测试结果如表2所示。测得弹簧材料的维氏硬度的平均值为516HV,符合《GB/T 1222-2016弹簧钢》对牌号60Si2CrV的硬度要求。

表2 维氏硬度测试结果

样品名称 | 测试结果/HV | |||

1 | 2 | 3 | 平均值 | |

弹簧 | 526 | 516 | 508 | 516 |

1.5金相分析

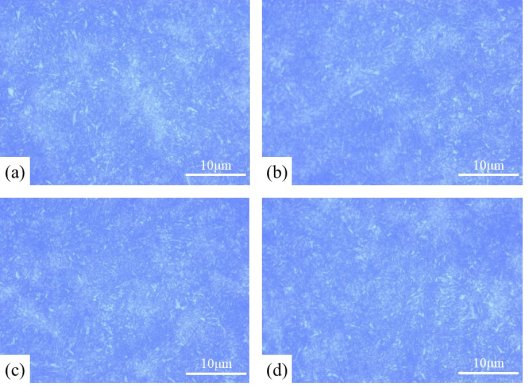

为进一步探究造成弹簧断裂失效的原因,取断口附近的材料组织进行金相分析。分别取弹簧的表面和芯部区域的材料,经过镶嵌、打磨、抛光以及腐蚀等步骤后,置于金相显微镜下进行观察,观察结果见图4。表面区域材料的金相组织为回火索氏体[5],组织均匀,未见明显的非金属夹杂物组织缺陷,也未见脱碳层[6]。试样芯部区域的金相组织为回火索氏体,组织均匀,未见明显的非金属夹杂物组织缺陷。

图4 金相组织形貌(a)表面区域材料1(b)表面区域材料2(c)芯部区域材料1(d)芯部区域材料2

2 综合分析

弹簧的断口附近未见明显塑形变形,宏观可见明显疲劳弧线,断口起源于疲劳弧线的收敛处[7],并沿着放射线向外扩展。在体视显微镜下,疲劳弧线清晰可见,扩展路径上的放射状纹路较为明显,该断口类型为疲劳断口。

对断口进行电镜观察,可见明显的疲劳条带,断口类型为疲劳断口。对弹簧的化学成分、硬度进行分析,均满足《GB/T 1222-2016弹簧钢》对牌号60Si2CrV弹簧钢材质要求。对弹簧断口附近材料进行金相分析,试样近表面的金相组织为回火索氏体,未见脱碳层;试样心部的金相组织为回火索氏体。考虑到该弹簧经过较长时间的使用,断口位置位于弹簧最大弯曲处,在长时间的使用过程中,极易在该处形成应力集中,同时该弹簧运用在汽车减震器中,其工作环境较为复杂,极易在循环载荷下发生断裂。

3 结语

综合以上测试分析,弹簧的化学成分、金相组织、硬度均无异常。对弹簧断口进行断口分析,其断口类型为典型的疲劳断口,且其断裂起源位于弹簧弯曲最大的地方,此处应力集中严重,极易成为弹簧断裂的起源处。

参考文献:

[1]聂轮. 气门弹簧早期断裂原因[J], 理化检验(物理分册),2021,57(04):55-57.

[2] 唐海中, 黄春红, 吴彩芬. 圆柱螺旋压缩弹簧断裂失效分析[J],2016,52(12):900-902.

[3] GB/T 14203-2016 火花放电原子发射光谱分析法通则[S]. 秦皇岛:中国标准出版社.

[4] GB/T 1222-2016 弹簧钢[S]. 秦皇岛:中国标准出版社.

[5] 陈海, 季华建, 张文泽, 等. 安全销断裂失效原因分析[J]. 设备管理与维修, 2022(19):124-126.

[6] 王甲安, 石岩, 乔立捷. 风电机组高强螺栓断裂原因[J]. 理化检验-物理分册, 2022,58(10):71-74.

[7] 王晓生, 史润军.高压开关设备弹簧断裂分析[J]. 河南科技,2023,42(15):34-37.