作者姓名:廖志文

单位名称:湖南省特种设备检验检测研究院岳阳分院 单位省市:湖南省岳阳市 单位邮编:414000

摘要:在对某企业蒸压釜定期检验时,发现筒体纵焊缝存在大量收弧缩孔,打磨后经磁粉检测发现缩孔两端均存在裂纹,并在环焊缝磁粉检测中发现一簇龟裂状裂纹,结合蒸压釜的使用环境情况,根据裂纹形状特征和产生部位,对其成因进行综合分析,并依照标准规范对裂纹进行处理。

关键词:蒸压釜;裂纹;应力腐蚀;疲劳腐蚀;重大修理

1设备概况

1.1蒸压釜基本参数

该蒸压釜由新乡市新工锅炉容器有限公司于2012年5月设计,由河南新封热力有限公司于2012年8月制造出厂,容器内径2000mm,总长32284mm,容器97.5m3,材质Q345R,壁厚:筒体14mm、封头16mm。设计压力1.3MPa,设计温度195℃,工作介质:加气砖、水蒸汽、冷凝水,设计使用年限10年,2012年12月投入使用,2020年定期检验时,磁粉检测发现大量裂纹,经重大修理和检验确认合格后投入使用。

1.2蒸压釜运行特点

该蒸压釜主要用于生产加气混泥土砖,通过物料车和釜底轻轨将物料运送至蒸压釜内部,待两端快开门完全关闭后,向蒸压釜内部输送水蒸汽进行升温升压,当压力达到1.25Ma左右时,保压4~6小时,然后通过泄压降温至常压完成加气砖的蒸汽养护。每昼夜一般工作2~3次,工作时循环经过升压升温、恒压保温和泄压降温三个压力、温度变化过程,这种循环交变的生产工艺环境,使釜体长期在交变应力的作用下,容易形成疲劳载荷趋势。

1.3蒸压釜的介质环境

加气砖是通过将铝粉作为加气剂加入到钙质材料和硅质材料的浆料中,在碱性环境下发生化学反应而产生氢气,形成大量小气泡保留在很快凝固的混泥土中,再经过高温蒸汽养护形成多孔硅酸盐砌块,是一种常用的环保建筑材料。在高温蒸汽的作用下,加气砖原料中的H2S、NaOH、SO2等杂质容易挥发,杂质气体溶解在蒸压釜内的冷凝水中,沿着蒸压釜内壁往下流,在釜体的中下部位聚集,随着水分的蒸发,逐渐浓缩为具有一定腐蚀性的H2S溶液和NaOH溶液(对企业同类型用途的蒸压釜冷凝水取样化验,M-碱度为13.1mmol/L,氢氧化钠含量0.45g/L)。H2S溶液和NaOH溶液与釜体材质低合金钢Q345R形成应力腐蚀开

裂敏感组合。

2主要缺陷的特点及分析

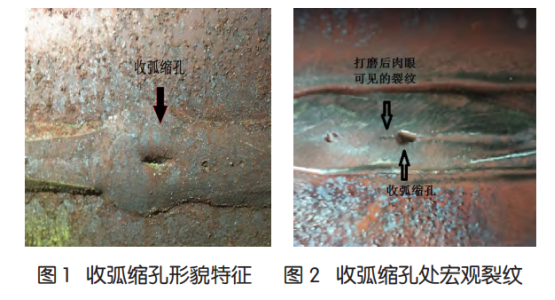

2.1 焊缝收弧缩孔

该蒸压釜制造时焊接操作不当,焊接至收弧处 时未在弧坑处适当停留,并稍往回收,导致液态金 属未完全将弧坑覆盖。焊缝冷却时,由于焊道两侧 的母材相当于两片巨大的散热翅板,焊道中心的熔 敷金属因距离两侧母材最远而最后冷却,故而冷却 后弧坑位于焊道中心线上。由于没有足够的液态金 属来填充,缩孔体积明显变大,且缩孔两侧(位于 焊道中心线上)各形成一处尖端。 同时,由于弧坑处为后冷却部位,容易造成结 晶偏析和产生粗大的柱状晶体,再加上收弧时,杂 质及低溶组分被冲积到收弧处,化学成分明显较差, 粗大的柱状晶体交遇于焊道中心线,使得晶粒与晶 粒之同的结合力大为减弱。综合上述原因,焊道中 心线上的缩孔两侧尖端结晶裂纹倾向增加,从而极 易形成裂纹源。

2.2 焊缝表面裂纹

本次蒸压釜定期检验中共发现 18 处裂纹,其 中 17 处裂纹位于纵焊缝收弧缩孔两侧,1 处位于 环焊缝补焊部位,裂纹长度不等,全部分布于釜体 的中下部焊缝应力集中部位(缩孔两侧尖端和返修 补焊等部位)。结合下面两种裂纹的特征,初步判 定裂纹是有应力腐蚀裂纹和疲劳腐蚀裂纹 [2]。

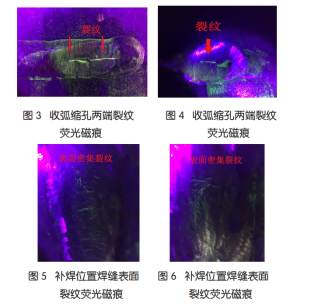

(1)收弧缩孔两端产生的裂纹。经磁粉检测 发现,收弧缩孔处的裂纹从缩孔两侧尖端起裂,并 沿着平行于焊缝的方向向两端扩展,部分裂纹开口 较大,且两端的裂纹已贯穿缩孔连接在一起;裂纹 形状特征表现为形态粗直,几乎平行于焊缝方向, 无明显分枝,裂纹打磨后深度较深,超过 1/3 壁厚, 打磨后用放大镜观察,裂纹内部存在褐色腐蚀产物, 详见图 3 和图 4。

(2)补焊位置的表面裂纹。补焊位置焊缝由 于返修补焊时焊接不规范,焊缝外观成型差,焊缝 走向弯曲,余高较大,焊缝表面不平整,存在较大 的焊接残余应力。裂纹形状特征表现为密集发布于 焊缝表面,裂纹细长,有分支,呈龟裂状,主裂纹 走向大多焊缝走向垂直,同时也存在走向与焊缝平 行的主裂纹,裂纹打磨后深度较深,超过 1/3 壁厚, 打磨后用放大镜观察,裂纹内部存在褐色腐蚀产物, 详见图 5 和图 6。

3裂纹成因分析探讨

3.1裂纹产生的机理

3.1.1应力腐蚀裂纹产生的机理

应力腐蚀开裂为金属材料在腐蚀介质和拉应力的共同作用下产生的开裂。产生应力腐蚀开裂需具备三个要素:特定的介质环境、对特定介质敏感的金属材料和材料处于拉应力状态。对某腐蚀介质敏感的金属材料表面在腐蚀环境下形成一种保护膜,防止继续腐蚀,在应力集中的部位,容易产生晶面位错移动,破坏保护膜,形成新的金属表面,在滑移的晶面处会析出少量合金元素和杂质原子,使滑移晶面处金属活化,加快化学溶解,与保护膜未破坏的区域分别成为电化学腐蚀中的阳极和阴极。电化学腐蚀产生的电子被电解质的H+吸收成为H,形成吸氢腐蚀,随着腐蚀的持续进行,最后形成开裂[3]。

3.2裂纹成因综合判定

综合蒸压釜的运行特点和介质环境,以及裂纹产生的部位和形状特征,分析认为蒸压釜具备所有产生应力腐蚀开裂和腐蚀疲劳裂纹的要素:

(1)特定的介质环境:由冷凝水和加气砖原材料杂质溶解形成的具有一定腐蚀性的H2S溶液和NaOH溶液。

(2)特定介质敏感的金属材料:对H2S溶液和NaOH溶液腐蚀敏感的低合金钢Q345R。

(3)拉应力状态:由工作负荷产生的薄膜应力、结构不连续性产生的应力集中、焊接残余应力等叠加形成的拉应力。

(4)交变应力:由生产工艺导致的压力和温度交变循环而产生的交变应力。因此可以判定,本次定期检验中发现的焊缝表面裂纹为应力腐蚀裂纹和疲劳腐蚀裂纹,存在较大安全隐患,应进行处理。

4裂纹处理

重大修理过程中控制要点:(1)裂纹打磨清楚后应进行磁粉检测或渗透检测,确认缺陷完全消除后方可进行补焊;(2)补焊工艺应严格按照焊接工艺评定进行焊接,焊缝表面进行打磨光滑;(3)裂纹补焊完成后应进行磁粉检测和射线检测,确认焊接质量符合要求。该蒸压釜裂纹缺陷打磨消除后,经现场确认,补焊深度不大于1/2壁厚,可不进行监督检验,根据TSG21-2016《固定式压力容器安全技术监察规程》综合评定,该蒸压釜补焊合格,安全状况等级为3级,检验结论为符合要求。

5结语

文中以笔者实际检验工作为出发点,根据在用蒸压釜定期检验过程中发现的问题,结合自身的专业知识对问题进行综合分析,并提出解决方案。希望通过文章与同行共同探讨在用蒸压釜裂纹的成因,加强今后在用蒸压釜的检验检测工作,并对在用蒸压釜定期检验中的注意事项提出四点建议:(1)现场定期检验工作开展前,应认真审核设备的使用管理资料和出厂技术资料,对设备可能存在的损伤模式进行分析,对可能出现的问题和部位有针对性的进行检验;(2)应加强釜体内表面荧光磁粉检测,对釜体中下部分的纵焊缝(有冷凝液聚集的部位)、T型接头、焊缝收弧处、焊缝成型不良、补焊区等易产生裂纹的部位进行重点抽查;(3)加强对蒸压釜快开门安全联锁装置功能的检查,并进行功能性模拟试验,保证功能齐全且完好;(4)对使用年限较长或超过设计使用年限的蒸压釜,应加大抽查比例、增加检测手段和缩短定期检验周期。

参考文献

[1]固定式压力容器安全技术监察规程:TSG21-2016[S].

[2]承压设备损伤模式识别:GB/T30579-2014[S].

[3]雷荣开.蒸压釜裂纹成因探讨[J].机电技术,2012(3):118-121.

[4]李建文,马朝晖.浅谈蒸压釜常见问题及应对措施[J].特种设备安全技术,2017(4):25-25.