(洛阳机车有限公司,河南 洛阳 471002)

摘 要:经济快速发展,市场的竞争越趋激烈,统计方法的应用有利于支撑组织提升管理水平以应对市场环境。本文介绍了统计方法及其在机车检修质量控制中的运用,探讨统计分析方法中的过程能力、控制图等工具在在机车检修质量控制中的应用情况,梳理机车检修质量问题解决的相关数据信息,通过分析寻找大量数据规律,及时发现并解决质量缺陷及不合格产品,促进机车检修质量控制水平提高。

关键词:统计方法;质量控制;过程能力;控制图

0 引言

当前随着机车制造技术的提升,对机车检修行业的要求水平也随之提高。机车检修过程中各工序过程中采集数据随着技术手段的提升逐渐增多,如何运用这些数据的管理与分析对检修过程的稳定性进行评估,如何通过数据发现问题和及解决问题成为了提升机车检修质量的关键,而采用统计方法进行数据的处理和分析是非常必要的。所谓的统计分析,就是使用正确的方式收集、获取、整理、分析所需的统计资料,在此基础上,对数据进行了定性与定量分析。[1]在机车检修数据分析中可以运用多种统计分析方法,对各检修工序进行科学的统计分析和评估,监测检修过程的稳定性并发现和解决问题,提升机车产品过程控制能力及产品质量。

一、统计方法的含义及重要性

统计方式是一种对数据进行收集、计算和分析的手段,通过该手段可得出一组或多组数据的特性,为接下来的数据产生过程的处理和控制奠定基础。对于机车检修行业,统计方法主要是搜集机车检修各工序的数据,然后对数据进行整理、归纳、分析、解读,得到数据所反映的问题,从而对问题产生的过程加以改进和控制,以达到预期的目标,满足产品的性能需求。

机车检修中的统计方法主要是统计过程控制的运用,其着重在用统计方法减少过程变异、增进对过程的认识,是过程以所期望的方式运行的活动。在机车检修过程中通过对解体、检修、组装、试验各工序数据信息的采集、整理,然后对数据进行分析,用以判断产品实现过程的稳定性,同时识别过程的问题点,对问题进行分析,找到解决办法,这就是统计技术。

二、机车检修的质量控制特点

机车检修是机车研发制造和机车运用的中间环节,既需要通过拆解测量的数据统计分析来验证机车的性能和寿命设计经过运用后的情况来反哺设计,又需要通过重新检修、组装和试验恢复机车性能来保障机车运用,由此可知此环节尤为重要。

由于机车的产品结构复杂,产品实现的过程和工序较多,失效的方式多种多样,造成产品质量难以控制。为此,对于机车检修来说,统计方法和统计过程控制是对过程进行判断,找到问题、分析问题、解决问题最有效的解决方式。

三、机车检修质量控制中的统计方法运用

在机车检修过程中应用的统计方法有多种,为此重点介绍过程能力分析和控制图在过程判断和问题分析解决中的运用。

1、过程能力分析运用

过程能力分析包括过程能力和过程能力指数两个方面的概念,既有区别又有一定程度的联系。过程能力也叫工序能力,是过程在稳定状态下满足质量要求的能力,其反映的是过程生产出合格产品的能力。过程满足质量要求的能力主要表现在两个方面:①质量是否稳定。②质量精度足够。过程能力指数也叫工序能力指数,是过程在稳定状态下过程能力满足质量标准要求的程度,其反映的是过程符合规格的程度。

1.1过程能力

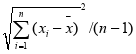

过程的能力体现在过程质量特性的分散(或波动)程度有多大。[1]区分过程能力强弱的关键是质量特性分布范围大小或集中程度。标准差σ是描述随机变量分散程度的数字特征,当产品质量特性服从正态分布N(μ,σ2)时,±3σ的产品合格概率为99.73%,所以以μ±3σ的分布范围做为能力体现,即6σ的标准衡量过程能力具有足够的精确度和良好的经济性。过程能力B=6σ,现实操作过程中我们经常采购抽取样本的方式来衡量整体数据,所以使用样本的标准差来代替整体数据的标准差,即B=6S(S为样本的标准差)。6σ的数值越小,说明质量特性变异范围越小,数据越集中,过程能力越强,反之则越弱。影响过程能力的因素包括人、机、料、法、环、测等多个方面。

1.2过程能力指数

过程能力指数是过程能力满足质量标准要求的程度,使用CP表示,CP=T/6σ(T为质量标准,6σ为过程能力),实际操作中常用样本标准差S代替总体标准差σ,需要注意的是当质量标准为单侧标准时,过程能力用3σ计算。现场是抽样的样本质量分布中心一般与质量标准中心是不重合的,分布中心μ偏离标准中心M,是产品不合格率增加,导致过程能力降低。因为需要修正过程能力指数CP,使用CPk表示,

CPk=(T-2ε)/6σ(ε为绝对偏移量=|M-μ|)

CPk是过程的质量能力与管理能力综合的结果,将CP与CPk联合使用,可对产品质量了解的更全面。

1.3过程能力评价与改进

过程能力分析评价是保证产品质量的基础,是过程能力改进的前提条件,可以找到改进的方向。机车检修工序过程兼具计量和计数两种方式,车轴加工、轮饼加工等是典型的计量型,管路拆解、线路连接、低压试验等可以作为不合格品数计件的方式按照计数型进行分析,本节举例介绍机车检修过程中计量型方式。

通过选择合适的方式计算,当CP>1.67时为I级,可考虑收缩标准、放宽检查;当1.67≥CP>1.33时为II级,不重要工序可放宽检查,抽样间隔放宽;当1.33≥CP>1时为III级,需严格过程控制,检查不能放宽;当

1≥CP>0.67时为IV级,过程能力不足,需采取措施提高,加强检查;当CP≤0.67时为V级,过程能力严重不足,需采取紧急措施提升过程能力,可全数检查。[2]

过程能力的改进可通过减少标准差、减少偏移量、增大规格范围等方法实施。

过程能力分析在机车检修过程中某车型车轴加工工序中运用尤为重要。比如收集机车中某车型加工车轴中齿端轴承颈9组数据,见表1,通过表1中数据,计算如下:

公差中心M=(160.043+160.068)/2=160.0555

![]() =160.050

=160.050

s= =0.0024

=0.0024

均值![]() 与公差中心M不重合,即有偏移,为此通过修正后的过程能力指数计算,具体为

与公差中心M不重合,即有偏移,为此通过修正后的过程能力指数计算,具体为

CPk=(T-2ε)/6σ=[(TU-TL)-2![]() ]/6s=0.97

]/6s=0.97

表1 某车型加工车轴中齿端轴承颈数据表

截面 | 齿端轴承颈 | ||

直径160 | |||

A | 160.045 | 160.050 | 160.050 |

B | 160.050 | 160.050 | 160.050 |

C | 160.050 | 160.050 | 160.055 |

从过程能力指数Cpk的评价参考表中可知,1≥CP>0.67时为过程能力等级IV级,由此可知,车轴齿端轴承颈加工过程能力不足,不合格品率较高,需对过程严格控制,检查不能放宽。可以采取措施为:通过提高设备精度、优化工艺方法、提高操作员工操作水平等提高过程能力,同时适当采取全检检验方式进行严格控制。

2、控制图运用

产品实现过程是否稳定是对产品质量判断和改进的重要依据,而造成质量波动的原因有特殊原因和共同原因。

共同原因造成的质量波动属于正常波动,它是系统因素导致的,比如供应商产品的微小变化、设备的正常波动、操作的微量不同等,在技术上难以测量和难以避免的,其造成的质量特征值分布不随时间变化而变化,过程是稳定的受控状态,此时的质量改进要从设备的更新换代、人员素质或操作方法等方面显著提升。

特殊原因造成的质量波动是立即要找到原因去消除,其会造成超出质量规格的风险,比如供应商产品的显著变化、设备的损坏、量具不符计量范围、操作违反工艺、人员变更后培训不到位等,在技术上易于识别且可避免,其质量特征值分布可能发生多种变化,过程不稳定的不受控的,必须马上想办法解决。

统计过程控制的目的,就是要使过程处于质量规格范围内的稳定状态,达到这点使用的主要统计工具是控制图,其分为计量型和计数型两类,控制图贯彻预防原则,对过程进行监视,找到并消除特殊原因造成的质量波动,从而保证过程处于控制状态。在机车检修过程中计数型控制图的运用效果很明显。如选取19台机车落成后266个工序进行检验,统计了每台车的不合格品数见数据表2,作不合格品率控制图(p图)。

表2 某月机车落成过程不合格品数据表

车号 | 机车落成不合格品数Di | 不合格品率Pi | 车号 | 机车落成不合格品数Di | 不合格品率Pi |

1 | 1 | 0.004 | 11 | 5 | 0.019 |

2 | 4 | 0.015 | 12 | 4 | 0.015 |

3 | 11 | 0.041 | 13 | 6 | 0.023 |

4 | 7 | 0.026 | 14 | 10 | 0.038 |

5 | 7 | 0.026 | 15 | 10 | 0.038 |

6 | 0 | 0.000 | 16 | 3 | 0.011 |

7 | 4 | 0.015 | 17 | 4 | 0.015 |

8 | 9 | 0.034 | 18 | 5 | 0.019 |

9 | 5 | 0.019 | 19 | 6 | 0.023 |

10 | 7 | 0.026 |

过程不合格品率为

根据3σ原理可得不合格品数控制图的中心线和控制限:

![]()

使用minitab软件对上述数据作不合格品率控制图,得到如下控制图,如图1所示。从图1表明,机车落成过程处于统计控制状态。

图1 不合格品率控制图

使用控制图判断过程是否处于稳定状态,主要看是否有以下几种特点:①连续9点落在中心线同一侧;②连续6点递增或递减;③连续14相邻点上下交替;④连续3点中有2点落在中心线同一侧B区外;⑤连续5点中有4点落在中心线同一侧C区外;⑥连续15点在C区中心线上下;⑦连续8点在中心线两侧,但无一点在C区中。

四、结束语

在机车检修产品质量控制中,通过运用统计方法,有利于在大量数据信息中梳理关键核心问题点,更准确地判断机车产品的质量情况,更好地采取措施加强产品管理与控制,提升机车检修产品质量。除本文介绍的几种统计方法外,读者可以自行查询有关书籍资料,了解其他的工具方法。

参考文献:

[1]王敏华.统计质量控制[M].北京:中国质检出版社,2022

[2]廖永平.质量管理常用统计技术与方法[M].北京:中国科学技术出版社,1999