中铁十局集团有限公司城建公司 山东烟台 264000

摘要: 以盛泽高铁站房屋盖工程为例,对大跨度钢屋盖网架结构整体提升技术进行研究。盛泽高铁站房屋盖体系为大跨度、超高焊接空心球网架结构,基于吊装工程作业量大、焊接质量要求高、支撑体系搭设困难等特点,采用地面拼装、提升吊点布置、拼装胎架搭设、提升平台设计、液压同步提升技术,并运用MIDAS/Gen分析软件模拟提升过程中结构应力与变形验算,确保钢结构网架的施工质量安全。

关键词:站房、屋盖钢网架、液压同步提升、整体提升

1.工程概况

盛泽站位于江苏省苏州市吴江区南部盛泽镇北旺村,站房总建筑面积11999.53㎡。站房中心里程DK102+172,线侧下式站房,桥式高架站场,规模为 2台4线(2条正线、2条到发线)设457.8×8.0×1.25m侧式站台2座,设15m宽旅客进出站通道各1座。站房设计抗震设防烈度7度,结构使用年限50年,最高聚集人数800人。站房主体为钢筋混凝土框架结构,候车厅屋盖为钢网架结构,网架结构形式为焊接球节点正放四角锥网架。平面尺寸141m×53.6m,网架跨度为48m,外侧悬挑5.6m;矢高2.100m—3.450m变化。结合焊接球网架结构特点,现场施工条件以及提升工艺的要求,采用利用既有框架柱顶设置提升设备整体提升方案。提升高度约为19.1m,提升重量为473t。整个网架为下弦点四侧支撑,共设置32个支撑点,最大柱间距为15m。网架与框架柱顶通过成品固定铰支座连接。

盛泽高铁站效果图

网架屋盖平面图

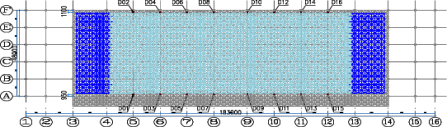

网架立面布置图

2.施工总体思路

站房结构工程由高铁配套地下空间工程已完工提前预留的框架柱作为基础上接。网架提升高度19.1m,提升重量473t,最大矢高3.45m。由于钢网架安装高度高,重量大,现场施工条件限制等因素,无法使用常规吊装施工的方法完成。采用在既有站房框架柱顶设置提升平台,地面完成网架焊接,利用“液压同步整体提升技术”将473t的钢结构焊接球网架一次性提升至设计标高。此种安装法可以降低施工难度,提高焊接质量、降低安全风险、缩短工期。此方案具有以下四方面的优点:

①由于网架主要构件的拼装、焊接、检测、油漆、马道等工作均可以提前在地面实施,有利于提高焊接球的焊接质量、装配精度降低高空焊缝探伤安全风险,提高施工效率,提升安全防护及施工质量;

②采用“液压同步整体提升技术”提升钢网架,与高空散拼及顶升相比,技术相对成熟,更有利于保障吊装过程的施工安全;

③采用提升吊装,有利于最大限度的减少高空作业工程量,缩短网架施工作业时间,保证整个站房主体施工阶段的工期计划。

④提升泵站、 提升顶等设备体积相对较小,重量较轻,运输调配及吊装较方便。

3.施工工艺及关键施工技术

3.1网架地面拼装

本项目网架地面拼装时采用钢管为支撑点,高度根据节点球的直径和起拱高度的变化而变化,起步拼装下弦球中心离地约 400mm~1.348m(根据球的大小做相应的调整),拼装支点根据下弦球的大小用 140mmx4mm 钢管制作,底部托板为 400mmx400mmx8mm 的钢板,并与钢管焊接。

3.2提升吊点布置

网架共设置 16 组提升吊点,每组吊点配置 1 台液压提升器,同一时间最多 16 台设备工作。提升吊点平面布置如下图所示。

提升吊点布置图

提升设备配置表 | |||||||

吊点 编号 | 反力标 准值 (kN) | 提升器型号 | 提升器数量(台) | 钢绞线 数量 (根) | 钢绞线 安全系 数 | 设备安全系数 | 备注 |

D01 | 339 | TS120D-300 | 1 | 4 | 3.07 | 3.54 | |

D02 | 357 | TS120D-300 | 1 | 5 | 3.64 | 3.36 | |

D03 | 223 | TS120D-300 | 1 | 3 | 3.50 | 5.38 | |

D04 | 225 | TS120D-300 | 1 | 3 | 3.47 | 5.33 | |

D05 | 199 | TS120D-300 | 1 | 3 | 3.92 | 6.03 | |

D06 | 204 | TS120D-300 | 1 | 3 | 3.82 | 5.88 | |

D07 | 224 | TS120D-300 | 1 | 3 | 3.48 | 5.36 | |

D08 | 230 | TS120D-300 | 1 | 3 | 3.39 | 5.22 | |

D09 | 223 | TS120D-300 | 1 | 3 | 3.50 | 5.38 | |

D10 | 229 | TS120D-300 | 1 | 3 | 3.41 | 5.24 | |

D11 | 199 | TS120D-300 | 1 | 3 | 3.92 | 6.03 | |

D12 | 205 | TS120D-300 | 1 | 3 | 3.80 | 5.85 | |

D13 | 222 | TS120D-300 | 1 | 3 | 3.51 | 5.41 | |

D14 | 224 | TS120D-300 | 1 | 3 | 3.48 | 5.36 | |

D15 | 339 | TS120D-300 | 1 | 4 | 3.07 | 3.54 | |

D16 | 357 | TS120D-300 | 1 | 5 | 3.64 | 3.36 | |

合计 | 3999 | 16 | 54 | ||||

3.3提升平台设计

提升平台由前立柱、后立柱、分配梁、提升梁、联系杆件以及斜撑等组成。前立柱的规格为 P159x8,后立柱的规格为P140x6,分配梁的规格为 B200x200x12,提升梁的规格为B350x300x12 ,联系杆件的规格为 P114x4,材料材质均为Q355B,斜撑使用14#槽钢,将提升梁与埋板焊接牢靠。立柱联系梁及斜撑等杆件间均采用焊接连接,按二级熔透焊缝控制,加劲板处为双面角焊缝。

提升下吊点设计:

提升下吊点利用三根临时杆件构造,节点采用直径 400mm焊接球开孔穿套管,以方便钢绞线穿过。提升工况计算由于部分杆件超过规范要求需要进行替换。

3.4网架提升流程

我公司采用液压同步整体提升技术进行48m跨度空间结构吊装,在丰富的同类工程施工经验基础上,结合该工艺的先进性和创新性,确保提升过程的安全可靠。具体采用的关键技术和专业设备如下:

1)超大型构件液压同步提升施工技术;

2)TS120D-300 型提升顶;

3)CPDY7-4D 型数控提升泵站;

4)TSC40-4D 型计算机同步控制系统。

3.4.1提升流程

第一步:根据结构特点,将被提升结构在安装位置投影面正下方拼装为整体提升单元;

第二步:在站房已浇筑完成并验收合格的框架柱顶安装提升平台,设置提升上吊点,在提升单元与上吊点对应位置安装提升下吊点临时球、吊具,同时在提升平台安装好提升顶,与数控提升泵站连接牢靠,安装传感器等其他设备;在提升上下吊点之间安装专用底锚并安装专用钢绞线,所有吊装设备及吊具安装完成后,开始调试液压提升系统,使用手动点动控制,对被提升结构进行试提升,将被提升结构离地80mm左右,暂停提升并静置12小时进行监测;

第三步:拆除地面临时钢支撑,检查钢结构网架提升单元焊缝质量,测量网架竖向挠度变化,确认无异常情况后,在下弦球球底焊接吊顶转接件的镀锌方管,安装安全平网,调试液压提升系统,在计算机同步控制下,以3.5m/h的速率连续提升至网架设计标高后停止提升,锁死静止;

第四步:在散装平台上安装散装区域的网架,与被提升结构的网架连接成整体;

第五步:网架结构形成整体受力后,按顺序拆除临时杆件下弦杆(图绿色区域)焊接下弦杆(图蓝色区域),拆除临时杆件斜腹杆(图绿色区域)焊接斜腹杆(图蓝色区域),拆一焊一。

调整支座位置,与预埋板进行焊接。候补杆焊缝检测合格后,在计算机控制整体下降技术支持下逐级进行卸载,卸载时统一指挥同步操作,卸载完成后按顺序依次拆除提升顶提升平台及临时加固措施,完成提升作业,完成屋面钢结构网架吊装。

3.4.2提升过程控制

所有准备工作经过系统、全面的检查确认后,根据吊装总指挥命令,开始进行网架结构的整体提升。

1)逐级加载(试提升)

首先逐级加载试提升。在试提升过程中注意观察监测屋盖结构、提升顶、提升泵站等设备是否稳定,是否满足模拟工况下的计算和设计要求,杜绝提升过程种发生安全事故。初始提升时各吊点提升器伸缸压力缓慢、逐级加载,由初始压力的40%到60%到80%再到90%,检查设备稳定的前提下,加压至100%,随即网架结构脱离拼装胎架。

2)正式提升

试提升阶段一切正常情况下开始正式提升。

在整个同步提升过程中应随时检查:

1、各吊点提升器受载是否均匀;2、上吊点平台的整体稳定情况;3、屋盖结构提升过程的整体稳定性;4、计算机控制各吊点的同步性;5、提升承重系统监视;6、液压动力系统监视。

提升承重系统是整个提升过程的关键,必须安排专人认真检查,重点检查:a.锚具(有无脱锚,锚片及其松锚情况);b.导向架(钢绞线穿出是否顺畅);c.主油缸及上、下锚具油缸(是否发生泄漏或其它异常情况);d.液压锁(液控单向阀)、软管及管接头;e.行程传感器、锚具传感器及其导线。

3)提升就位

提升接近设计标高时,降低提升速度,利用全站仪测量各个提升点的标高数据,进行单点调整,提升点到达设计位置。各个提升点的设备锚具锁紧,进行网架支座位置杆件的补装。

待所有后补杆件安装完毕后,提升设备卸压,将提升力转移至永久支座上。

3.4.3网架挠度的测量

使用测绳和全站仪,测量下弦跨中及纵横两个方向4等分点的挠度值。

地面网架拼装完成后、网架提升离开拼装胎架静置 4~12小时后、网架安装到位后,分别对观测点进行挠度测量,与设计值进行比较,当发生突变时,及时上报情况,停止作业。测点 1(跨中)挠度极限91.7mm;测点 2(X 方向 4 等分点),挠度极限76.6mm;测点 3(X 方向 4 等分点),挠度极限59.5mm;测点 4(Y 方向 4 等分点),挠度极限94.1mm;测点 5(Y 方向 4 等分点),挠度极限94.1mm。

3.5提升点同步性控制

同步控制系统:液压同步控制系统由动力控制系统、功率驱动系统和计算机控制系统组成。主要完成以下两个控制功能:

1)控制集群提升器作业动作的协调。液压提升器的主油缸,以及上、下锚具油缸,在提升过程中由计算机控制协调,保证提升同步性。

2)调节变频器频率,控制提升器运行时的速度,保持被提升设备同步运行,调整空中姿态。

以上两个控制功能的调整,不但要尽量保证各台液压提升设备均匀受载还要保证各个吊点在提升过程中保持一定的同步性。

计算机控制系统:同步提升过程全程采用位移、行程传感监测配合计算机控制,通过实时数据的反馈和控制指令的传递,全自动控制调整动作同步、负载均衡、姿态调整、闭锁开关以及故障报警等多种功能。操作人员可以在控制室内通过液压同步计算机控制系统的人机交互界面实时进行提升过程的观察以及主要数据指令的发布。

4.网架提升区域提升模拟分析

采用MIDAS/Gen有限元分析软件对提升区域进行提升阶段的施工模拟分析,包括变形、应力比、提升反力等的分析。模型中标准荷载组合为1.0DL,基本荷载组合为1.5DL,其中DL为被提升结构构件自重(含檩条60吨,马道40吨)。本次计算的被提升结构计算模型如下图所示:

被提升结构图示

根据施工方案、荷载和边界条件,选取提升阶段关键的施工过程作为计算工况,其计算工况和对应的计算模型详情如下:

CS1: 提升工况

1)位移分布结果

位移分布表

CS1:DZ分布图(单位:mm) |

CS1: DX分布图(单位:mm) |

CS1: DY分布图(单位:mm) |

2) 应力验算结果

应力比分布表

CS1: 被提升结构应力比分布 注:根据施工模拟,对应力比超过0.85的杆件进行替换,详见“替换杆件平面布置 图”。 |

替换杆件平面布置图 |

3)提升反力结果

提升反力分布表

CS1: 提升反力FZ标准值(单位:kN) |

根据上述各工况计算结果,统计如下表所示:

被提升结构计算结果统计表

序号 | 统计项 | 值 | 备注 |

1 | 最大应力比 | 0.83 | CS1 工况 |

2 | 最大竖向变形 | 51mm | CS1 工况 |

3 | 最大提升反力 | 357kN | CS1 工况 |

根据统计表可知,结构在提升施工过程中,最大应力比为 0.83<1 ,满足规范要求。结构最大竖向变形为 51mm ,提升吊点距离为15m ,变形为跨度的 L/294 ,满足规范L/200 的要求。

5.结语

本文以沪苏湖铁路盛泽高铁站房钢屋盖网架结构为例,进行大跨度钢屋盖网架结构整体提升关键施工技术研究。针对本工程的特点,采用地面拼装、提升吊点布置、提升平台设计、液压同步提升等关键技术,优化了钢屋盖网架提升的具体流程,运用有限元分析软件MIDAS/Gen模拟分析被提升结构及支承结构(提升平台临时措施)的应力、变形等受力状况,确保了网架提升过程的施工安全,缩短了工期,降低了成本,取得了明显的经济效益,同时也提高了高铁站房大跨度钢屋盖网架结构整体提升的技术水平,为类似工程的推广和应用提供借鉴。

参考文献

[1]徐英俊. 大跨度桁架整体提升吊装施工方案-邵阳市体育中心体育馆钢结构工程[J]. 产城(上半月),2019(5):0285-0285,0287.

[2]高良,王留成,陈君,等. 北京新机场航站楼核心区钢屋盖施工技术[J]. 施工技术,2018,47(15):120-125. DOI:10.7672/sgjs2018150120.

[3]张建平,黄应仲,李文明,等. 钢管天线在建筑200 m标高处滑移提升施工技术[J]. 建筑施工,2010,32(10):1052-1056. DOI:10.3969/j.issn.1004-1001.2010.10.022.

[4]莫涛涛. 双向大跨钢屋盖网架结构整体提升关键技术研究[J]. 钢结构,2019,34(6):78-82,116. DOI:10.13206/j.gjg201906015.

![]()