王振宁1 谷兆普2

中国电建市政建设集团有限公司 天津 300000

摘要:对某公路桥跨度(105+147+105)m预应力混凝土刚构连续梁底板崩裂情况进行调查分析,根据现场开裂实际情况和破坏程度,运用计算软件Midas/Civil、ANSYS等有限元软件进行仿真模拟,分析了箱梁底板混凝土崩裂的机理和底板崩裂对第一批预应力损失的影响情况,并提出了处理该底板崩裂事故的处理方案和建议。

关键词: 连续箱梁,底板崩裂,径向力,应力集中,防崩钢筋。

引言:改革开放以来,中国交通事业发生了翻天覆地的变化。从最初的破旧不堪的公路,到现在的高速公路、城市快速路、环城高速公路等,中国的道路建设已经进入了一个新的阶段。随着交通建设事业的快速发展,涌现出一批大跨度桥梁,其中预应力混凝土连续梁(刚构)桥跨越能力强、桥面行车舒适、受力合理、用材节约、造型简洁美观、养护工程量小及抗震能力强等优点,在我国交通建设中得到了广泛的应用,早期的预应力箱梁桥在运营多年后普遍出现跨中下挠的现象,为了改善这种现象,设计中一般采用大吨位预应力束,预应力后期储备较多,这种设计,箱梁底板将处于高开孔率、高预应力状态,施工过程中经常出现箱梁底板在合龙束张拉过程中发生沿底板孔道上下层混凝土整体破坏的工程事故,造成了很大的经济损失和社会影响。

本文针对某大桥在中跨合拢张拉第二批钢绞线过程中出现崩裂与脱空的情况,对其进行了有限元计算,并结合该大桥现场施工的实际情况,分析了箱梁底板混凝土崩裂的机理和底板崩裂对第一批预应力损失的影响情况,提出了相应的解决方案和弥补第一批预应力损失的对策,可为今后的类似工程提供成功的范例和有益的参考。

1、工程概况

某公路预应力混凝土刚构连续梁桥跨度为(105+147+105)m,箱梁平曲线半径R=983.75m,箱梁采用变高度、变截面结构,梁高3.6~8.0m(1/40~1/18),梁底曲线半径为560m,桥面宽度为21.92m,桥面横向坡度5.5%,双向四车道布置,采用单箱单室断面,梁底宽度为10m,箱梁采用悬臂浇筑法施工,双向预应力(纵向和横向)体系。主桥采用挂篮悬臂现浇法施工,在两边跨和主跨设置合龙段,合龙顺序为先合龙边跨后合龙中跨。

2、破坏机理

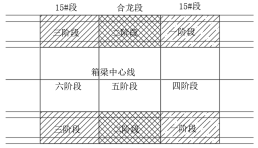

建立底板局部板单元模型,模拟改造前后底板受力状态。桥梁悬臂施工14#、15#、合龙段底板钢束布置最多,底板崩裂也是发生在这三个节段,选取该三节段进行底板局部计算分析。

计算模型考虑结构自重和钢束径向力的作用。

自重提高系数为1.04。

钢束径向力取值如下:单根钢束张拉力:1.2x19x150x1310=4480.2kN,曲线半径为558m,单位长度径向力为4480.2/558=8.03kN/m,径向力以线荷载方式施加于钢束位置。

图 1 原设计径向力加载图 图 2 全桥预应力加载图

设计中采用预应力束吨位过大,跨中断面采用40束19x150x1310钢绞线,预应力后期储备较多,箱梁底板处于高开孔率、高预应力状态,再加上预应力束较多,施工过程中波纹管安装精度难以控制,造成局部偏差较大,会使底板预应力曲线半径急剧缩小,径向力成几倍甚至几十倍的增加。以《公路工程质量检验评定标准》JTG F80/1-2017规定波纹管偏差值为例进行计算,假设在2米长度的波纹管中间位置上浮10mm,以本文章桥梁梁底曲线半径为560m进行计算,径向力变成原设计的11.2倍。

底板上下钢筋网片的拉筋和箍筋(防崩钢筋)对承受底板预应力束产生的径向力有很大的作用,在设计和施工过程中,由于设计和施工单位经验不足,对该部分钢筋认识不足,设计单位在设计过程中对本部分钢筋缺失,施工单位为施工方便可能存在少安装、不按设计要求安装甚至不安装的现象,这就造成了很多类似底板张拉崩裂的现象时常发生。

3、处理方案

3.1事故经过

该大桥合龙顺序为先边跨后中跨,合龙段施工完成后,待混凝土龄期达到设计强度和龄期要求后进行第一批预应力的张力,第一批预应力为边跨18束,中跨12束,待桥面防撞墙、防水层及下面层沥青铺设完成后进行剩余钢绞线的第二批张拉。原设计中跨合龙段纵向底板束为40束,每束为19Φj15.24高强度低松弛钢绞线(标准强度Rb=1860MPa)和OVM大吨位群锚,每束锚下控制张拉力3773KN,当中跨合龙第二批预应力张拉到第31束时,发现底板加厚段15#号段和合龙段导角处出现纵向裂纹,长度约10米。现场立即停止预应力张拉,经检查发现箱梁底板外侧局部出现了开裂,通过挂篮预埋孔观察到底板混凝土在上下层波纹管中间出现混凝土剥离,底板和腹板交界导角处出现纵向开裂,开裂长度约9米,裂缝宽度约10mm。考虑安全和减少跨中的径向力,按照张拉顺序反向逐根放松张拉的第二批预应力筋,并安排专人对箱梁的挠度变化进行观测。

3.2开裂处理方案

首先对开裂情况进行分析,采用超声波探测仪对开裂的部位进行探测(见图4),确定开裂范围并做好相应标记,并出具一份裂缝探测报告。为减小第一批预应力损失,根据标定的开裂范围分阶段进行混凝土凿除,并在原设计的基础上增加部分防崩钢筋,拟定分6次进行凿除和浇筑,待上次浇筑的混凝土达到一点强度后再进行下一阶段凿除和浇筑(具体分阶段见图3),

图3:开裂段处理顺序 图4:底板开裂探测

3.3预应力调整

底板布束过多过密,且均布在底板加厚部位,而且总预应力储备偏大。经原设计单位重新进行计算,箱梁预应力底板束从原设计的40束(见图5),调整至34束(见图6),由于原设计底板预应力布置为上下两层,为防止第二批张拉引起局部应力过于集中,再次出现开裂的风险,将原设计两层预应力调整为一层,并在底板加厚段内侧新增4根预应力管道,处理方式采用局部混凝土凿毛,凿出原有底板局部混凝土露出原有钢筋,采用与原有钢筋焊接增设部分钢筋,底板抗剪钢筋采用植筋方式植入一定数量的钢筋,废弃的预应力管道通过灌浆方式进行封堵。为增大局部加厚区受力面积,减少应力集中,需先把废弃管道压浆完成并达到一定强度后再进行预应力张拉。

图5:原设计预应力孔道 图6:调整后预应力孔道

另外,由于新增4束预应力筋,需增加2个锯齿块作为锚固点,可采用凿穿局部底板混凝土按照原设计配筋进行安装然后浇筑微膨胀混凝土,也可采用在底板上植筋方式进行钢筋安装。凿穿底板方式整体性和受力性能较好,不过会对梁体有一定的损伤,对底板预应力分配也有所改变;采用在底板植筋方式施工锯齿块,对底板没有损伤,同时也不影响底板的应力状态,但对植筋质量要求较高,各有利弊。本方案采用底板植筋方式进行施工(见图7),采用有限元分析对新增锯齿块进行受力分析(见图8)。特别注意的是由于在底板靠近中部增加了预应力束,新增了部分混凝土,再加上由于底板曲率的影响会增加部分径向力,对底板承载力有一定的影响,需对底板进行从新计算,同事也应计算底板与腹板交界处的局部应力和裂纹进行计算,必须满足承载能力和正常使用状态的要求,如不能满足可采用增加横隔梁、局部吊杆方式进行加强。

图7:新增锯齿块布置图 图8:锯齿块实体模型

4、结论

(1)预应力束由于曲率效应产生的径向力以及施工误差造成的预应力曲率半径急剧减小,造成径向力急剧增大是导致底板混凝土崩裂破坏的主要原因,在设计与施工中需要注意这个问题。

(2)精准牢固的定位网、正确的浇筑方法、合理的防崩钢筋安装等组合加固方式能有效降低径向力,防止底板混凝土崩裂破坏,使结构恢复到正常的使用状态。

(3)桥梁二期恒载施工完毕后,根据《大跨径混凝土桥梁的试验方法》进行静动载试验,可验证桥梁是否满足应力/应变、残余应力/应变以及主桥动力性能等指标是否满足正常使用状态的要求。

参考文献:

(1)《公路钢筋混凝土及预应力混凝土桥涵设计规范》JTG 3362-2018

(2)《公路桥涵施工技术规范》JTG/T 3650—2020

(3)《公路工程质量检验评定标准》JTG F80/1-2017